基于ANSYS的矿用液压支架的结构优化设计

2018-08-02闫利军

闫利军

(山西新景矿煤业有限责任公司, 山西 阳泉 045000)

引言

矿用液压支架作为煤矿综采三大设备之一,是确保煤矿安全生产的核心机械设备,是煤矿综采能够顺利、高效进行的关键,是确保井下综采实现高效生产的前提。液压支架设备不仅能够对综采工作面的顶部进行支撑固定,而且可以有效地将采空区和综采区进行隔离,避免煤矸石进入到综采区的机构中,导致液压支架的损坏,造成综采面停产事故[1],因此如何在不增加液压支架整体质量的情况下对应力集中位置进行优化,加强结构,提高液压支架工作的安全性和可靠性,便成了科研工作者迫切需要解决的难题。

1 液压支架所受外载荷特性分析

由于煤矿井下综采面环境复杂,矿压分布无规律性,而且液压支架在工作时受现场环境的影响较大,故液压支架在各种工况下所受的外力具有多变的特性,总体来说液压支架在工作时所受的载荷主要包括对称的集中载荷和非对称的集中载荷,其中非对称集中载荷是主要工况,因此对液压支架在工作时所受的非对称集中载荷情况进行分析,其工作时所受的外载荷受力示意图如图1所示[2]。

图1 液压支架所承受的非对称集中载荷分布

由图1可知,在液压支架所处的煤层厚度变化情况较大时,综采面的煤层煤压情况不稳,此时液压支架顶梁和顶板处于非均衡的接触情况,造成在液压支架上承受非对称的集中载荷作用,即液压支架不但要承受横向的扭转变载荷,还要承受来自煤层的垂直纵向载荷的作用,这样当液压支架的顶板在煤矸石作用或者液压支架在巷道内推进时就会导致顶板向着大的自由表面侧斜,造成支架偏载,从而导致了支架某些部位产生应力集中,导致支架的过度磨损,严重影响液压支架的使用安全性和使用寿命。

2 液压支架四连杆机构受力分析

煤矿井下液压支架具有四连杆机构,液压支架在工作时在外界载荷的作用下会承受一定的附加力,这个附加力越大就会对液压支架的工作可靠性影响就越大,因此需要对液压支架工作时四连杆结构受到的附加力进行充分分析,液压支架整体受力结构如图2所示。

图2 四连杆结构受力示意图

在四连杆结构中,取受力最直接的顶梁为单独的分离体,对结构受力情况进行分析[3],如下页图3所示。

图3中,R1为支架的前连杆作用于掩护梁上的作用力,R2为支架的后连杆作用于掩护梁上的作用力,P为平衡千斤顶的拉力,Q1、Q2为作用在掩护梁前后的附加力[4]。

假设∑Fx=0、∑Fy=0,则

由此可分析出,支架所受的附加力越大,对支架的受力影响越不利。

图3 掩护梁受力结构示意图

3 液压支架的仿真分析

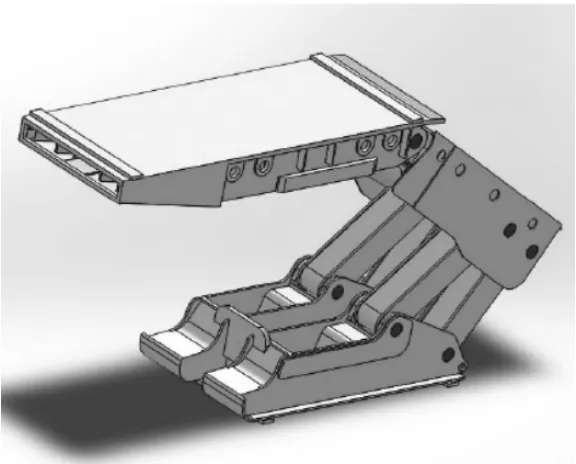

利用CREO三维建模软件建立了某型液压支架的三维结构模型,其整体结构如图4所示,将其导入到Ansys仿真软件中,并采用二阶实体四面体单元的方式对其进行网格划分,划分完成后使每个独立的二阶实体分别具有4个角点和6个中间点,同时每个节点有3个自由度,当对该模型单元施加载荷时,若单元体要求是曲线形状的几何实体则该二阶单元体的面和边线即可是曲线形状,能够很好地模拟在受力作用下的几何形变情况[5]。

图4 液压支架三维模型

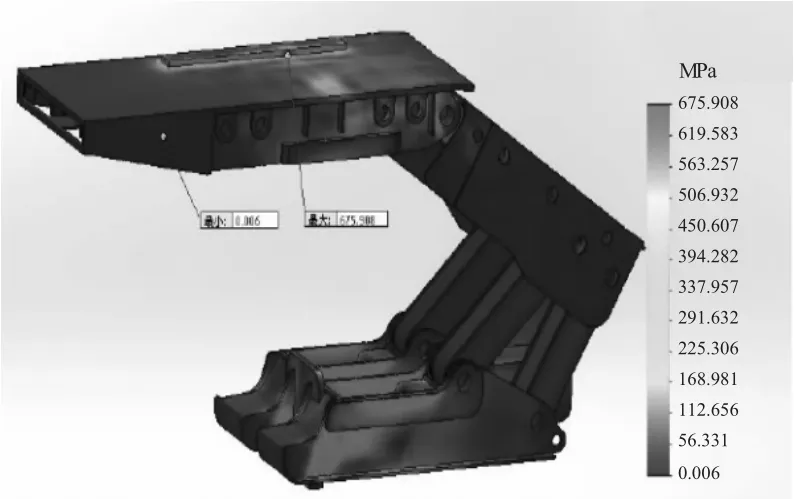

在Ansys中对液压支架在顶梁承受非对称交变载荷时液压支架的整体受力情况进行仿真研究,如图5所示。

图5 非对称载荷下液压支架整体应力云图

由图5可知,在顶梁承受非对称交变载荷的情况下,液压支架的应力主要集中分布在液压支架的底座和顶梁上,作用在四连杆和掩护梁上的应力相对比较小,作用支架上的最大应力出现在与顶梁相接触的垫块上,最大的应力可达685.901 MPa,最小的应力出现在顶梁上,且最小的应力为0.005 MPa。

4 液压支架的结构优化

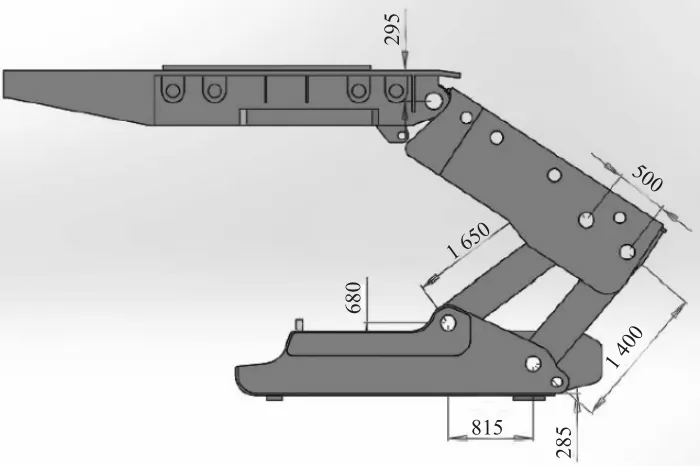

经过结构优化的液压支架整体视图如图6所示。

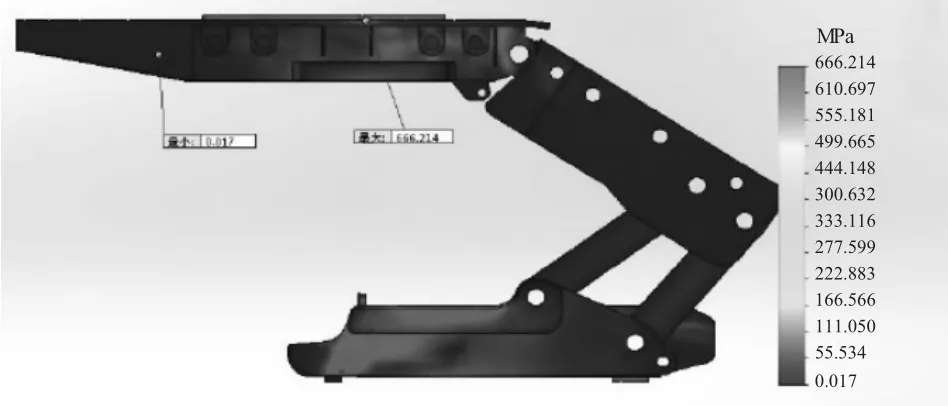

对优化后的液压支架结构施加相同的非对称交变载荷作用,并对其进行仿真分析,如图7所示,

图6 液压支架优化后结构视图(mm)

图7 液压支架优化后应力云图

5 液压支架的优化结果分析

液压支架在结构优化前后各尺寸的变化情况及受力变化情况如表1所示。

表1 液压支架优化前后数据对比

由表1可知,在液压支架结构优化前后,在施加相同的非对称交变应力的作用下,σ1的最大应力比优化前降低了约4.9%,σ2的最大应力情况降低了14.89%,优化结果表明支架处承受的附加力σ1和连杆销接处的应力也大幅减小。

优化后液压支架在工作时承受的附加力和连杆销接处的应力均大幅减少,极大提升了液压支架在工作时的可靠性和使用寿命,同时为液压支架的结构优化提供了理论依据。

6 结论

针对由于现有液压支架工作时载荷分布不均而导致液压支架在工作室频繁出现应力集中导致结构损坏的问题对矿用液压支架的结构进行的优化,结果表明:在确保结构安全的情况下大幅降低了支架工作时的附加力和连杆销接处的应力,为液压支架的实际工程应用提供了一种合理的优化设计方案,具有极大的应用价值。