7A52铝合金等离子弧焊接头盐雾腐蚀行为研究

2018-08-02吕耀辉刘玉欣魏世丞何东昱王玉江梁义郭蕾

吕耀辉,刘玉欣,魏世丞,何东昱,王玉江,梁义,郭蕾

(陆军装甲兵学院 装备再制造技术国防科技重点实验室,北京 100072)

7A52铝合金是AL-Zn-Mg-Cu系列合金之一,具有比强度高、可焊接性好、可塑性强等特性,是一种典型的应用于作战装备的铝合金材料[1-3]。为了降低装备的重量和运输费用,国内外对7A52铝合金相继开展了用焊接结构代替铆钉连接结构的研究[4-5]。装备在服役期间,焊接接头比较容易发生腐蚀,限制了装备性能的发挥,降低了装备的服役寿命,并给操作人员带来安全隐患[6],因此探索 7A52装甲铝合金焊接接头的腐蚀行为具有重要意义。

目前对 7A52系铝合金应力腐蚀敏感性及 7A52铝合金搅拌摩擦焊、激光焊等焊接接头性能的研究较多[7-13],然而,对 7A52铝合金等离子弧焊接接头腐蚀行为的研究报道却相对较少。文中利用等离子弧焊技术对7A52铝合金进行焊接,采用盐雾加速试验研究了在一定温度下时间对7A52铝合金焊接接头在盐雾气氛环境中的腐蚀影响及腐蚀特征,并对腐蚀产物进行了能谱(EDS)分析,考察了腐蚀坑深度和7A52铝合金焊接接头的腐蚀动力学规律,为进一步研究7A52铝合金焊接接头的耐蚀性能提供一定的数据支撑。

1 实验

1.1 材料

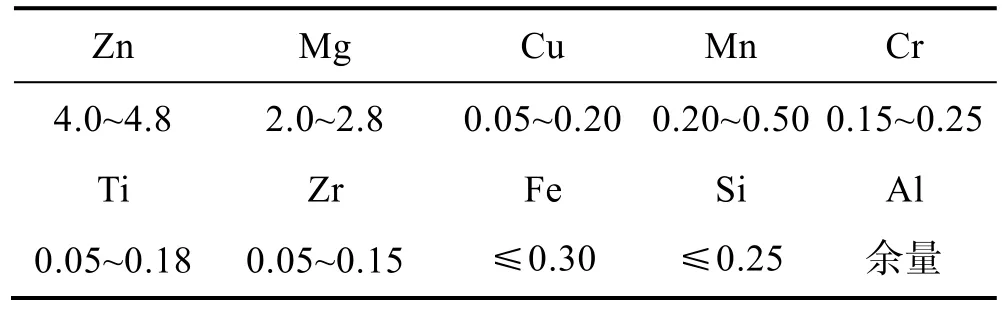

试验材料为国产7A52铝合金,经测试,其抗拉强度为485 MPa,伸长率可达13.8%。用等离子弧焊将两块铝合金板焊接起来,焊接填充材料为 ER5356焊丝。7A52铝合金化学成分见表 1,试样焊缝位置如图1所示。

表1 7A52的化学成分 %

加速腐蚀试样切割为20 mm×5 mm×5 mm的尺寸,准备3组平行试验。试验前先把试样浸泡在丙酮溶液中用超声清洗去除油污,用蒸馏水冲洗后,用水磨砂纸打磨至1200号。然后用w2.5金刚石抛光膏对试样进行抛光,抛光后用蒸馏水冲洗—脱脂棉蘸无水乙醇擦洗试样表面—冷风吹干—称量(精确到0.1 mg)。

1.2 盐雾试验

参照GB/T 10125—1997进行中性盐雾试验,盐雾腐蚀试验箱的型号为 YWX/Q-150,试样放置方式采用挂片式,盐雾为3.5%的NaCl溶液,pH为6.0~6.5,盐雾沉降率为1.2 mL/(80 cm2·h),试验温度35 ℃,试样与垂直方向成45°,采用连续喷雾方式。设定盐雾腐蚀的时间分别为4,8,12,24,48 h。试验结束后,去蒸馏水清洗腐蚀试样,待自然干燥后,称量试样质量,精确到0.1 mg,分析腐蚀质量增量。

1.3 腐蚀特征及其成分

采用型号为Nova Nano SEM 450的扫描电镜观察腐蚀产物微观形貌,并对腐蚀产物进行能谱(EDS)分析。

2 试验结果与分析

2.1 腐蚀宏观形貌

在盐雾加速腐蚀不同时间后,AL-Zn-Mg-Cu系7A52铝合金焊接接头的试样宏观形貌如图2所示。由图2可观察到,7A52铝合金试样腐蚀前呈现银灰色的金属光泽,并有明显的焊接熔合线(图2a);在连续加速腐蚀4 h后,焊接接头分界更加明显,试样表面仍具有部分金属光泽,但熔池区颜色变深,失去金属光泽(图2b);腐蚀8 h后,表面腐蚀加重,热影响区出现点蚀(图2c);腐蚀12 h后,基体金属和热影响区表面都出现大量点蚀,熔池区出现腐蚀斑,点蚀零星分布(图2d);腐蚀24 h后,腐蚀产物增多,腐蚀斑变大,产物层变厚,点蚀坑增多加深,腐蚀颗粒逐渐变大(图2e);腐蚀48 h后,腐蚀产物层变得更加致密,点蚀坑几乎布满整个金属表面(图 2f)。由图1可知,在8,12,24 h取样的试件表面,由于7A52铝合金焊接接头组织成分的不均匀,加上盐雾腐蚀介质和温度条件的共同作用,诱发了点蚀,使得腐蚀介质由点蚀孔穿过氧化膜与基体发生电化学反应生成腐蚀产物,进而在熔池区出现腐蚀斑[14]。

2.2 腐蚀微观形貌

在盐雾加速腐蚀不同时间后,7A52铝合金焊接接头试样表面腐蚀产物的微观特征如图3—5所示。可以看出,在实验初期(腐蚀4 h和8 h),母材区、热影响区和焊缝区主要表现为点腐蚀特征,并生成点状腐蚀产物。实验初期发生点蚀的原因主要是 NaCl液滴最先吸附在试样表面的活性点,NaCl液滴由表面活性点扩散渗透,破坏试样表面的氧化膜,导致试样发生腐蚀[15]。

12 h后,随着腐蚀时间的增加,活性溶解区逐渐增多,点蚀逐渐长大。24 h后,腐蚀产物凸出在试样表面,并不断聚集增多,临近的点蚀坑相互连接不断扩展,呈不规则的块状,热影响区尤为明显(如图4d所示),并出现明显的裂纹,腐蚀产物呈菜花状龟裂。48 h后,点蚀坑被生成的腐蚀产物覆盖,腐蚀产物开始相互连通,腐蚀产物增多增厚,在母材区和焊缝区试样表面变得粗糙、疏松多孔,而热影响区腐蚀产物的裂纹和菜花状龟裂则更加严重。这是由于盐雾实验中,腐蚀产物受盐雾的影响而吸湿,体积膨胀凸出,在金属内部产生应力,干燥后,腐蚀产物表面体积收缩,在腐蚀产物挤压应力的作用下,使材料表面产生裂纹,呈菜花状龟裂。

腐蚀产物上的裂纹在很大程度上影响着铝合金焊接接头的耐蚀性,是 NaCl溶液中 Cl-向金属表面扩散的通道,使腐蚀介质能够顺着裂纹通道扩散到焊接接头基体金属表面,并与基体金属发生电化学反应,而加速基体金属的腐蚀溶解。

2.3 腐蚀产物分析

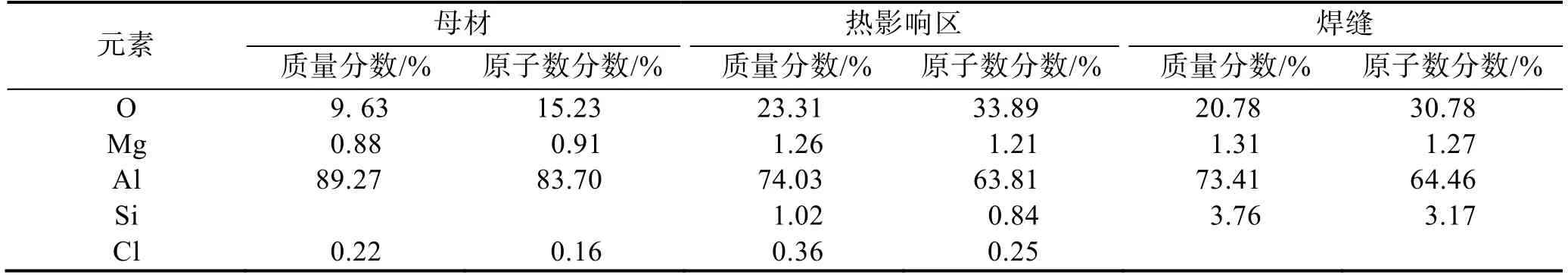

对盐雾试验48 h后,7A52铝合金焊接接头的腐蚀产物进行EDS分析,结果见图6和表2。明显看出,除了少量的Mg,Si和Cl外,Al和O为腐蚀产物中的主要元素,说明腐蚀产物主要是铝的氧化物。热影响区腐蚀产物层氧的含量最多,焊缝区腐蚀产物中氧含量次之,母材区腐蚀产物含氧量最少,说明在7A52铝合金焊接接头热影响区是腐蚀敏感区。

表2 7A52铝合金焊接头腐蚀产物能谱分析

7A52铝合金焊接接头在盐雾环境中主要发生电化学腐蚀,由小阳极大阴极腐蚀微电池引起点蚀。随着腐蚀时间的延长,点蚀不断扩展、相互连接,腐蚀产物在试样表面堆积。在盐雾加速腐蚀过程中,试样表面凝聚 NaCl液膜,溶液中的 Cl-一方面具有很强的吸附性,能够吸附在铝合金焊接接头表面,诸如氧化膜不完整、不均匀处等活性位置。随着腐蚀时间的延长,吸附在 7A52铝合金焊接接头表面的 Cl-与氧化膜发生电化学反应,导致氧化膜破裂,基体金属铝发生阳极溶解[14,16-18]。另一方面 Cl-的半径只有0.181 nm,具有极强的穿透性,因此极易穿透氧化膜,导致氧化膜与基体金属结合不紧密,使氧化膜及基体铝溶解[19-20]。根据电化学腐蚀基本原理,在7A52铝合金焊接接头腐蚀微电池中,Al作为阳极,失去电子,发生溶解反应,生成Al3+进入溶液,电子迁移到阴极区,在NaCl溶液的作用下,阴极区发生吸氧反应。腐蚀过程电极反应为:

阴极主反应:O2+ 2H2O + 4e→4OH-(在中性或碱性环境中) (2)

随着腐蚀反应的发生,溶液中的Al3+与OH-发生反应,生成中间产物Al(OH)3,并进行二次反应生成Al2O3[15]和AlCl3。因此7A52铝合金焊接接头腐蚀产物主要为Al(OH)3,Al2O3和少量的AlCl3,反应过程为[20-22]:由于7A52铝合金属于Al-Zn-Mg-Cu系列合金,其中添加的少量合金元素(如Mg,Cu,Zn等)在金属间固溶或形成不同的合金相,增加了7A52铝合金材料的腐蚀敏感性。合金元素间的电位差(其中,Al的电位为-1.662 V,Cu的电位为+0.337 V,Al的电位比Cu的电位负,Cu作为阴极促进了Al的溶解腐蚀)形成腐蚀微电池,合金元素和Al基体发生强烈的电偶腐蚀,发生严重的局部电化学腐蚀[23]。

3 结论

通过7A52铝合金焊接接头加速腐蚀试验后形貌及腐蚀产物成分分析,得到以下几点结论。

1)由宏观形貌得出,7A52铝合金焊接接头盐雾腐蚀初期(8 h),热影响区首先出现点蚀,随着腐蚀时间延长(12 h),母材和焊缝发生点蚀,熔池区出现腐蚀斑,腐蚀时间越长,腐蚀产物堆积越多。

2)微观形貌中,在试验初期(腐蚀实验 4 h和8 h),母材区、热影响区和焊缝区主要表现为点腐蚀特征,并生成点状腐蚀产物。随着盐雾时间延长(24 h),腐蚀产物不断聚集增多,热影响区尤为明显,并出现明显的裂纹。说明热影响区比母材和焊缝更容易被腐蚀。

3)腐蚀产物主要是铝的氧化物,而热影响区腐蚀产物层氧的含量最多,焊缝区腐蚀产物中氧含量次之,母材区腐蚀产物含氧量最少,说明在7A52铝合金焊接接头热影响区是腐蚀敏感区。

[1]林高用, 张颖, 杨立斌, 等. 时效制度对 LC52铝合金组织与性能的影响[J]. 金属热处理, 2004, 29(10):32-35.

[2]陈康华, 黄兰萍, 郑强, 等. 高温预析出对 7A52合金应力腐蚀性能的影响[J]. 中国有色金属学报, 2005,15(3): 441-445.

[3]SELYANENKOV V N, STUPACHENKO M G. Measurement of the Pressure of a Welding Arc[J]. Welding Production, 1973, 20(9): 21-24.

[4]AKHTER R, IVANCHEV L, BURGER H P, et al. Effect of Per/Post T6 Heat Treatment on the Mechanical Properties Of Laser Welded SSM Cast A356 Aluminum Alloy[J]. Materials Science and Engineering A, 2007(447):192-196.

[5]SHI Y W, ZHONG F, LI X Y, et al. Efeect of Laser Beam Welding on Tear Toughness of a 1420 Aluminum Alloy Thin Sheet[J]. Materials Science and Engineering A,2007, 465: 153-159.

[6]刘治国, 颜光耀, 吕航. 7B04铝合金服役环境下点蚀表面损伤特征研究[J]. 环境技术, 2017, 35(5): 46-49.

[7]任广军, 赵春英. 铝合金应力腐蚀裂纹内的电化学行为[J]. 沈阳工业学院学报, 2002, 21(2): 110-113.

[8]郑强, 陈康华, 黄兰萍, 等. 高温预析出和固溶温度对7A52合金应力腐蚀开裂的影响[J]. 金属热处理, 2005,30(7): 14-16.

[9]陈小明, 宋仁国. 7000系铝合金应力腐蚀开裂的研究进展[J]. 腐蚀科学与防护技术, 2010, 22 (2): 120-123.

[10]LI H Y, GENG J F, DONG X J, et al. Effect of Aging on Fracture Toughness and Stress Corrosion Cracking Resistance of Forged 7475 Aluminum Alloy[J]. Journal of Wuhan University of Technology: Materials Science Edition, 2007, 22(2): 191-195.

[11]刘红伟, 周琦, 朱军, 等. 7A52铝合金厚板搅拌摩擦焊接头性能研究[J]. 兵器材料科学与工程, 2006, 29(3):58-60.

[12]钱红丽, 周琦, 陈俐, 等. 7A52铝合金光纤激光焊接头组织性能分析[J]. 焊接, 2014(9): 49-52.

[13]张智慧, 董世运, 王玉江, 等. 7A52铝合金光纤激光焊接接头组织与性能研究[J]. 应用激光, 2014, 34(6):567-571.

[14]杨朝铁, 李玲, 王家伟, 等. 3003铝合金盐雾加速腐蚀行为[J]. 轻金属, 2014(2): 54-58.

[15]李涛, 冯海涛, 李小刚, 等. 2A12铝合金在含 Cl-环境中的腐蚀行为和规律研究[J]. 材料科学与工艺, 2011,19(3): 43-48.

[16]董超芳, 安英辉, 李晓刚, 等. 7A04铝合金在海洋大气环境中初期腐蚀的电化学特性[J]. 中国有色金属学报,2009, 19(2): 346-353.

[17]ELOLA A S, OTERO T F, PORRO A. Evolution of the Pitting of Aluminum Exposed to the Atmosphere[J]. Corrosion, 1992, 48(10): 854-863

[18]李玲, 陈朝铁, 杨帆, 等. 0359铝合金海洋性大气腐蚀行为[J]. 热加工工艺, 2013, 42(2): 28-31.

[19]ZHOU X, THOMPSON G E, SKELDON P, et al. Film Formation and Detachment during Anodizing of Al-Mg Alloys[J]. Corrosion Science, 1999, 41(8): 1599-1613.

[20]MCCAFFERTY E. Sequence of Steps in the Pitting of Aluminumby Chloride Ions[J]. Corrosion Science, 2003,45(7): 1421-1438.

[21]李涛, 李晓刚, 董超芳, 等. Cl-含量对 2A12铝合金初期腐蚀行为的影响[J]. 北京科技大学学报, 2009,31(12): 1576-1581.

[22]张平, 李奇, 赵军军, 等. 7A52铝合金电化学局部腐蚀行为[J]. 沈阳工业大学学报, 2012, 34(2): 154-158.

[23]ANDREATTA F, TERRYN H, WIT J H W. Effect of Solution Heat Treatment on Galvanic Coupling between Intermetallics and Matrix in AA7075-T6[J]. Corrosion Science, 2003, 45: 1733-1746.