600 MW对冲燃烧贫煤锅炉低氮燃烧系统改造及优化试验研究

2018-08-01孙培波

孙培波

(中国能源建设集团华北电力试验研究院有限公司,天津 300162)

0 引言

目前电站锅炉NOx排放控制技术可分为燃烧控制和烟气净化两类措施,其中,后一种措施可使烟气中NOx排放量显著降低,但投资巨大,运行费用昂贵[1]。而为达到国家排放标准,火电厂脱硝改造势在必行[2-8]。出于技术和经济方面的衡量,在保证脱硝效率和节省运行成本的前提下,低氮燃烧器的配套改造成为首要选择。对于旋流对冲燃烧锅炉,低氮燃烧器改造的技术核心是将燃烧器改为新型低氮燃烧器及采用炉内整体纵向分级燃烧技术。但是,旋流对冲燃烧锅炉由于其燃烧器结构和布置方式的局限性导致燃烧器之间的混合及燃烧后期扰动差,尤其针对贫煤锅炉,若设计不合理或者燃烧优化调整不当,易导致燃烧效率差、CO及NOx排放高、水冷壁高温腐蚀、燃烧器烧损、屏式过热器结渣及减温水量大等一系列问题[3-7]。

1 锅炉低氮燃烧系统改造

1.1 锅炉设备情况

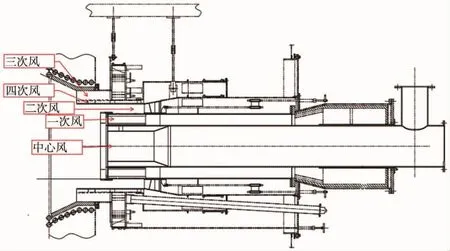

电厂锅炉为东锅DG2028/17.35-II2型锅炉,亚临界自然循环、前后墙对冲方式、一次中间再热、平衡通风、固态排渣、全钢构架、全悬吊结构、“Ⅱ”型汽包炉。锅炉采用前后墙对冲燃烧方式,前后墙各布置3层三井巴布科克公司的低轴向旋流煤粉燃烧器,每层5只,共30只。图1为改造前燃烧器结构。燃烧器主要由一次风道、二次风道、三次风道、四次风道、旋流控制机构、中心风筒、喉口等组成。燃烧器的中心是中心风筒,中心风的作用是提供油燃烧器用风,同时在油燃烧器停运时防止灰渣在此部位集聚;中心风的外侧是一次风筒,一次风沿切向进入一次风筒,经导流板整流后,通过一次风口前端的稳焰器进入炉膛;一次风筒外侧依次为二次风、四次风和三次风风道,二次风、三次风、四次风通过燃烧器内同心的风环形通道在燃烧的不同阶段分别送入炉膛。三次风位于二、四次风中间环,以较小的风环和旋流强度控制三次风的混合时间。二次风和三次风道中装有旋流调节叶片,可控制燃烧器出口气流的旋流强度。在最上排燃烧器上方前后墙各布置一层燃尽风口(OFA)以减少NOx的生成,每层布置5只。主燃烧器与OFA喷口标高分别为21 904 mm、27 054 mm、32 204 mm、37 354 mm。图2为改造后燃烧器结构。锅炉设计煤质为盘县贫煤,改造前,满负荷工况下,锅炉燃烧盘县贫煤时,NOx排放约为 1 100~1 200 mg/m3。

1.2 改造概况

1.2.1 燃烧器改造

原燃烧系统配置30台B&W涡流式低氮燃烧器,所有燃烧器具有管道分离的三次风、四次风,本次改造对原系统30台B&W涡流式低氮燃烧器进行了改造,对三、四次风之间的风筒进行裁割,裁割点位于三次风由径向转向轴向的位置。在三次风由轴向转为径向的位置处安装一个斜坡型喇叭口节流圈以减小三、四次风流通截面。改造后,三、四次风流通面积为改造前50%。

每个燃烧器设有一个风量均衡挡板,以使进入各个燃烧器的分风量保持平衡。二次风、三次风和四次风通过燃烧器内同心的各自环形通道在燃烧的不同阶段分别送入炉膛。燃烧器内设有套筒式挡板用来调节二次风和三次风、四次风之间的分配比例。二次风、三次风和四次风通道内布置有各自独立的旋流装置。三次风、四次风旋流装置为不可调节的型式,固定在燃烧器出口最前端位置。而二次风旋流装置为沿轴向可调节的型式,调整旋流装置的轴向位置即可调节二次风的旋流强度。风量和旋流挡板的调节杆均穿过燃烧器面板,能够在燃烧器和风箱外对挡板的位置进行调整。

1.2.2 燃尽风改造

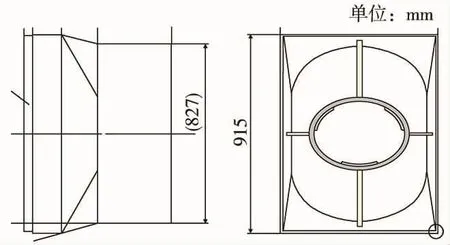

取消现有的OFA系统,锅炉标高37 354 mm处的10个OFA喷口从锅炉移除,OFA水冷壁让管孔处用耐火材料封堵。在锅炉标高42 460 mm处的前、后墙水冷壁上各开设8个孔,安装分离式燃尽风SOFA喷口,各个喷口等间距布置,中心线间距2 600 mm,最外侧的喷口中心线距水冷壁约1 250 mm。喷口使用共同的风道互联,但各自有平衡挡板门(全截面型挡板)。改造后,SOFA距最上层燃烧器中心线距离为10 256 mm,最大SOFA风率可达32%。SOFA喷口结构见图3。SOFA风为直流风,刚度较强,利于直接穿透炉膛中心与上升烟气进行混合,进而有利于控制飞灰可燃物与CO排放。

通过分离式燃尽风SOFA改造后,在维持总空气量不变的情况下,主燃烧区域的部分风量分到上层燃尽风风箱,主燃烧区域富燃料环境得以加强,同时主燃烧区域的欠氧还原气氛可促使已生成的NOx还原成 N2,减少燃料型 NOx的生成[8]。 另一方面,主燃烧区域燃烧推迟,有利于减少热力型NOx的生成。燃尽风从主燃烧区域上部喷入,以确保前期产生的还原性气体和未燃尽燃料的燃尽。

图1 改造前燃烧器结构

图2 改造后燃烧器结构

图3 SOFA喷口结构

2 锅炉低氮燃烧系统改造后运行状态

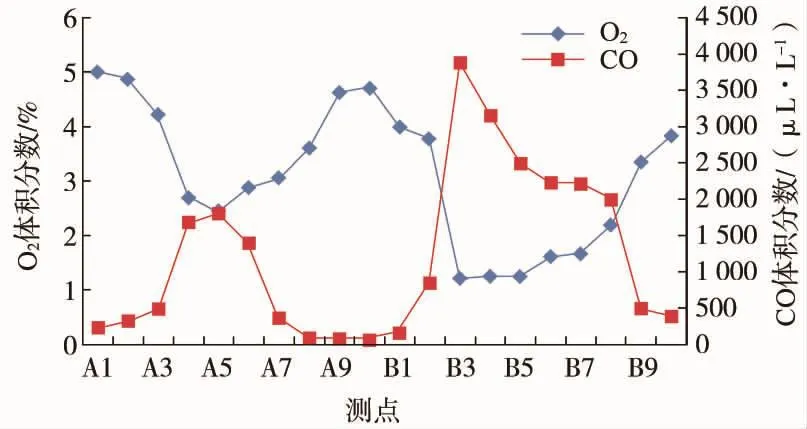

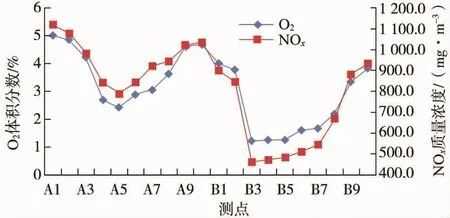

锅炉燃烧器改造后,燃烧器初始参数设置为二次风调风盘开度100%,四次风调风盘开度为100%,三次风调风盘开度50%,50°叶轮位置50%,SOFA挡板开度100%。600 MW负荷全烧盘县贫煤,6台磨煤机投运,总煤量290 t/h,实际运行氧量3.0%,SCR进口烟道沿炉膛宽度方向O2、CO、NOx浓度及烟气分布曲线见图4~5。其中,A1~B9分别为SCR进口烟道沿炉膛宽度方向从炉左至炉右布置的各个烟气测点。

图4 SCR进口O2和CO分布曲线

图5 SCR进口O2和 NOx分布曲线

从图4~5可以看出,SCR进口烟道沿炉膛宽度方向,氧量呈“W”型分布,炉膛中心、两侧氧量大,其他区域氧量偏低;与之相对应,CO呈“M”型分布,炉膛中心、两侧CO排放低,其他区域CO排放高,局部区域CO体积分数高达4 000 μL/L;NOx排放浓度曲线同氧量分布曲线相一致,呈“W”型分布,炉膛中心、两侧NOx排放浓度大,其他区域NOx排放浓度相对偏低。另外,相对于炉右侧燃烧器,炉左侧燃烧器严重风量不足。

600 MW负荷下,锅炉实际运行氧量为3.1%,平均NOx排放浓度达813 mg/m3(修正到O2体积分数为6%,干基,标态),平均CO排放体积分数高达1 213 μL/L,飞灰可燃物达 6%~7%。 此外,由于燃烧器参数设置不合理、配风不均,导致燃烧器出口及水平烟道挂渣,再热蒸汽减温水量大且两侧偏差大,飞灰可燃物偏高,锅炉效率偏低等一系列问题,低氮燃烧系统改造后,通过锅炉燃烧优化调整试验优化配置各个燃烧器运行参数显得尤为重要。

3 低氮燃烧系统燃烧优化调整试验

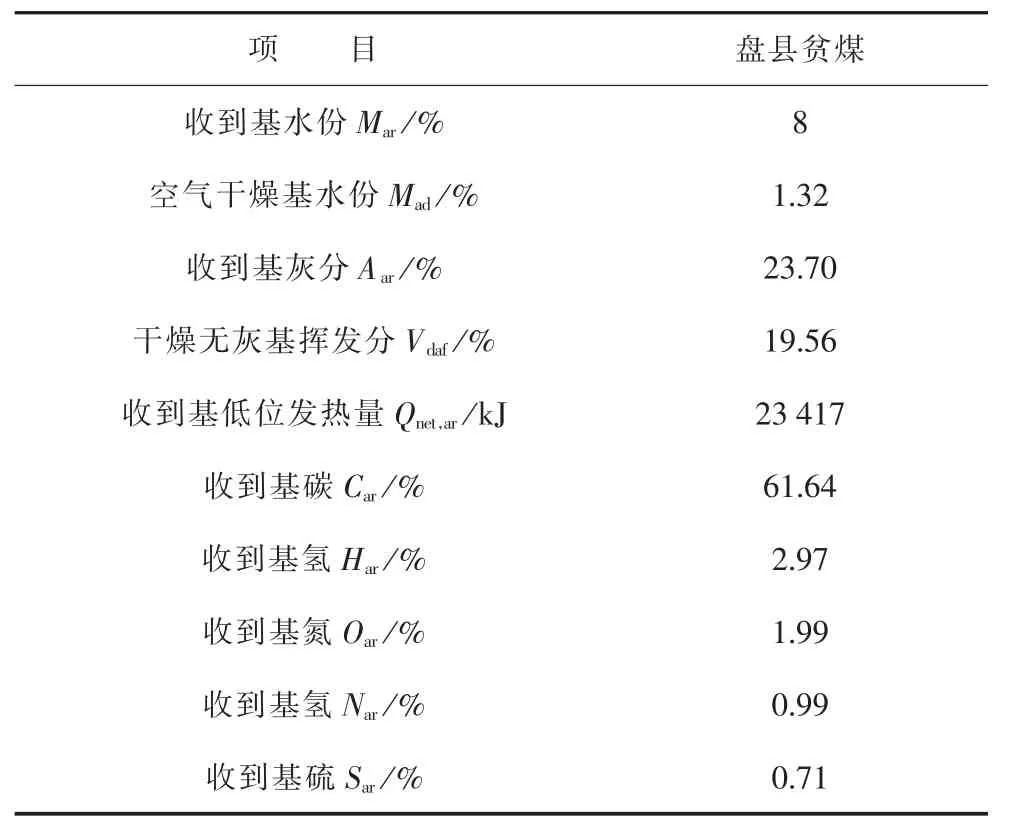

为了便于分析燃烧器改造后的锅炉性能,试验在设计煤种盘县贫煤下进行,煤质化验结果见表1。

表1 入炉煤工业分析和元素分析

3.1 主燃烧器二次风、四次风调风盘调整

燃烧器内设有套筒式挡板用来调节二次风、四次风风量。二次风调风盘在四次风调风筒内部,用于调节进入二次风调风筒的风量。四次风调风盘用于调节进入四次风调风筒的风量,即四次风量。四次风为直流风,布置在二次风、三次风中间,通过调整四次风风量控制三次风混入主燃烧器气流的时间。此次低氮燃烧器改造后,取消了四次风喷口。由于二次风调风筒布置在四次风调风筒内部,低氮燃烧器改造后,四次风调风盘与二次风盘共同用于调整进入二次风调风筒的二次风量。

表2 主燃烧器二、四次风调风盘开度调整试验结果

二次风主要用于维持稳定的火焰形状及燃料挥发分析出燃烧所需要的空气,本项目入炉煤为盘县贫煤,挥发分较低,燃烧初始燃烧所需要的空气较少。当二次风开度较小时,煤粉气流的外部的回流很明显,能够很好地卷吸周围的高温烟气,有利于煤粉稳燃;当二次风开度较大时,燃烧器整体旋流强度明显增大,煤粉气流的内部中心回流较为明显,而外部回流相对变弱,二次风过早强烈的混合将不利于煤粉的稳燃。从表2中可以看到,在工况3中,随着二次风、四次风的降低,锅炉飞灰可燃物及NOx排放浓度呈明显下降趋势,飞灰可燃物由6.7%降低至5.4%;NOx排放浓度由 812.9 mg/m3降低至 651.0 mg/m3。另外,从工况4可以看出,由于二次风、四次风风量较小,其对燃烧器均衡配风影响效果较小;相反,由于二次风、四次风的平衡调节,增大了燃烧器煤粉气流内部中心回流区,二次风过早的混入主燃烧器煤粉气流中,导致NOx排放及飞灰可燃物偏高。

3.2 主燃烧器二次风旋流强度调整

每一燃烧器均配置一台旋流调节器,旋流调节器为50°叶轮,调节50°叶轮的轴向位置即可改变进入燃烧器的直流二次风与旋流二次风的比例,进而调节二次风的旋流强度。主燃烧器二次风旋流强度的调整结果见表3。

表3 主燃烧器旋流强度调整试验结果

通过表3来看,虽然二次风量占总二次风的比例较小,但是因为其离一次风煤粉气流最近,二次风旋流强度对锅炉飞灰含碳量、CO排放、NOx排放影响比较大。随着主燃烧器50°叶轮的推进,通过燃烧器的直流二次风减少,旋流二次风增大,燃烧器二次风整体旋流强度增加,二次风卷吸能力增强,燃料着火提前,飞灰含碳量、CO排放、NOx排放均呈降低趋势。试验中,当50°叶轮由气流最前端1/2处推进至气流最前端时(旋流强度最大),CO排放体积分数由1 032 μL/L 降 低 至 778.2 μL/L,NOx排 放 浓 度 由645.8 mg/m3降低至 584.0 mg/m3,飞 灰可 燃物由5.2%降低至4.55%。试验过程中,燃烧器50°叶轮推进至气流最前端时,燃烧器最高金属壁温在570℃左右,能够保证燃烧器的稳定安全运行。

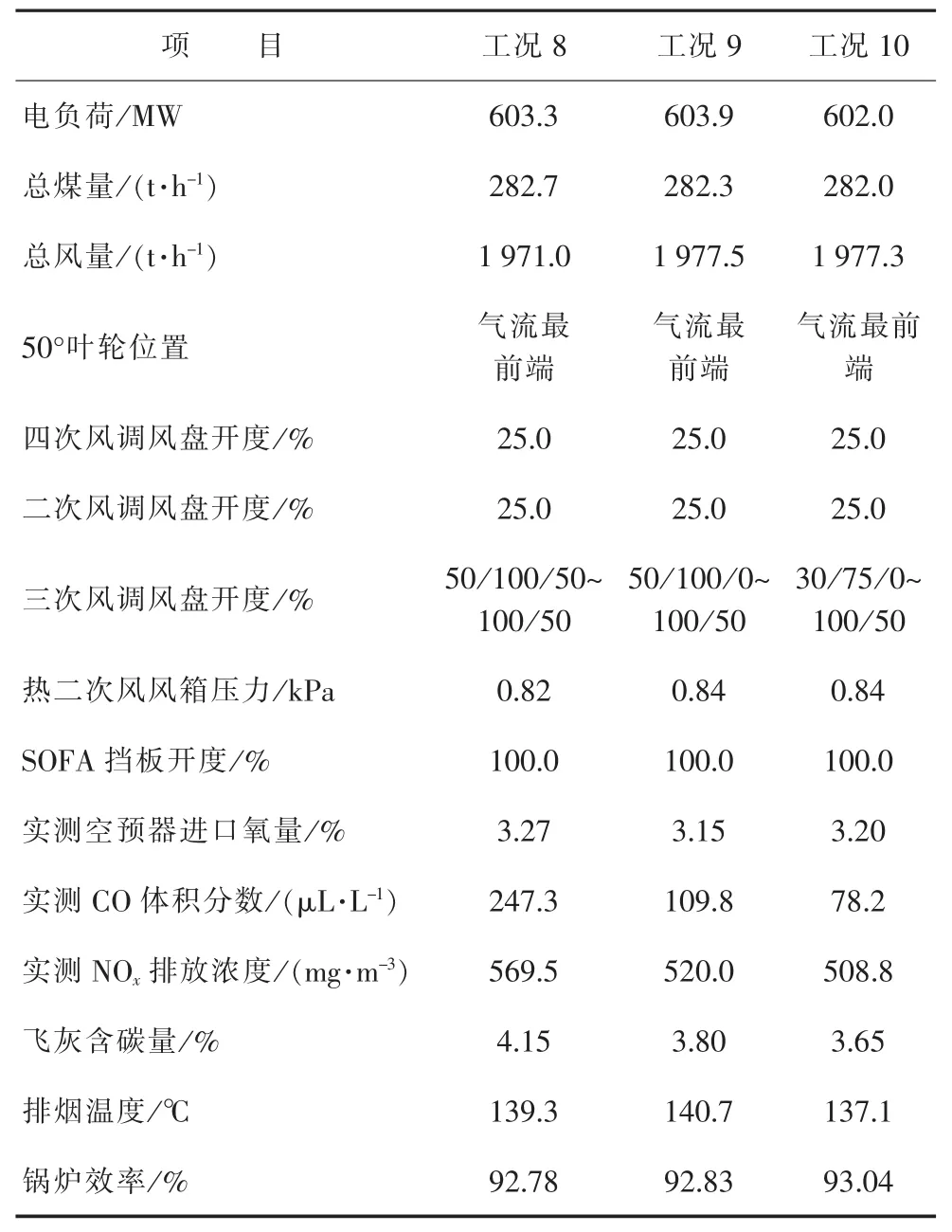

3.3 主燃烧器三次风调风盘调整

锅炉采用大风箱两侧进风,在同一层5只燃烧器参数设置一致的情况下,各燃烧器的进风量并不相同,这导致了沿炉膛宽度上的氧量偏差,炉膛出口氧量沿炉膛宽度方向呈“W”型分布,并且总体呈锅炉A侧氧量高、B侧氧量低的趋势。燃烧器三次风叶片为固定不可调式叶片,运行调整中,通过调整各个燃烧器的三次风调风盘开度调节各个燃烧器的三次风量,进而有效的均衡各个燃烧器的风量分布,降低飞灰可燃物及CO、NOx排放。

表4 主燃烧器三次风调风盘调整试验结果

根据省煤器出烟道O2及CO的分布曲线,优化各个燃烧器三次风调风盘的开度。考虑到炉膛出口氧量沿炉膛宽度方向呈“W”型分布,并且总体呈锅炉A侧氧量高、B侧氧量低的趋势,工况10采用了全关中间3号燃烧器三次风调风盘,关小两侧1、5号燃烧器三次风调风盘,开大2,4号燃烧器三次风调风盘的配风方式。氧量分布均匀后,改善了燃烧器局部缺氧和富氧的问题,煤粉燃尽度增加,CO排放体积分数由调整初期的 1 212.7 μL/L降低至78.2 μL/L,NOx质量浓度由调整初期的 812.91 mg/m3降低至508.8 mg/m3,飞灰可燃物由调整初期的6.7%降低至3.65%。

3.4 分离式燃尽风(SOFA)调整

新增加的SOFA燃烧器为直流燃烧器,可利用其刚性穿透火焰中心,充分与炉内上升烟气混合,使烟气中的未燃尽碳和CO燃尽。SOFA风能否与炉内烟气形成强烈的混合扰动,是有效降低CO排放及飞灰可燃物的关键因素。SOFA风前后墙布置,每墙布置8个喷口。

表5 分离式燃尽风(SOFA)调整试验结果

当燃尽风量过少时,分级燃烧的作用不明显,NOx降低程度有限;当燃尽风量足够时,有大量的未燃尽煤粉颗粒进入燃尽区,如果燃尽风与未燃尽煤粉颗粒无法充分混合并形成有效的混合扰动,则会造成飞灰可燃物及CO排放偏高,锅炉效率偏低的问题。通过工况13可以看到,通过提高热二次风箱压力,提高了SOFA风量和出口动量,进而加强了燃尽风与炉膛内烟气的混合和扰动,能够将NOx和飞灰可燃物有效的控制在较低的水平。

工况11,通过降低中间SOFA风喷口挡板开度平衡炉膛截面O2分布,导致飞灰可燃物及CO排放显著升高。当个别燃尽风喷口风速过低时,无法使整个SOFA系统与炉内形成有效的充分混合,导致锅炉飞灰可燃物及CO排放偏高。

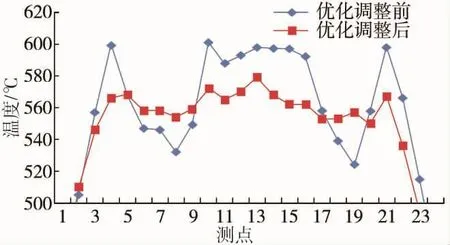

4 低氮燃烧系统燃烧优化调整效果

图6~8为锅炉低氮燃烧系统燃烧优化调整后SCR进口烟道沿水平方向O2—CO分布曲线、O2—NOx分布曲线,以及锅炉低氮燃烧系统燃烧优化调整前后高再管壁温度分布曲线高再管壁温度分布曲线。锅炉低氮燃烧系统改造后,低氮燃烧系统通过燃烧优化调整,SCR进口烟道沿水平方向O2、CO及NOx分布趋于均匀,同时,通过燃烧优化调整,有效避免了高再管壁温度超温现象。

图6 优化后SCR进口O2—CO分布曲线

图7 优化后SCR进口O2—NOx分布曲线

图8 优化调整前后高再管壁温度分布曲线

锅炉低氮燃烧系统改造后,再热器壁温超温严重,超温测点主要集中在再热器中心区域,主汽及再热蒸汽减温水量也较改造前增大一倍。这主要是由于低氮燃烧系统改造后,无论是在炉膛高度方向还是宽度方向,单个燃烧器一次风与二次风、燃尽风的混合时间都发生推迟,主燃烧器火焰的射流长,各个燃烧器配风不均,导致下炉膛主燃烧区个别区域未燃尽煤粉颗粒及CO过高,在燃尽区,燃尽风不足以均衡氧化各个区域主燃烧区生成的未燃尽煤粉颗粒及CO,导致个别区域再热器壁温超温。根据炉膛出口氧量及CO的分布情况,优化调整各个燃烧器的风量配比;同时,适当提高热风风箱压力,提高SOFA喷口出口动量,加强燃尽风与炉膛内烟气的混合和扰动,能够有效控制再热器壁温及主、再热蒸汽减温水量。通过调整,再热器金属壁温最高点由600℃降低至570~580℃,保证了锅炉运行的安全性。

5 结论

对于配置B&W涡流式低氮燃烧器的600 MW对冲燃烧贫煤锅炉,通过对燃烧器三、四次风之间的风筒进行裁割,并增加喇叭口节流圈减小三、四次风通流面积;取消低位燃尽风OFA系统,增加直流高位分离式燃尽风SOFA系统,在保证燃烧经济性及安全性基础上,能够有效地降低锅炉NOx排放,降低幅度高达65%。

低氮燃烧系统改造后,燃烧器主火焰与燃尽风的混合时间推迟,各个燃烧器配风的不均会导致燃烧器极度富氧或者贫氧问题的产生,导致飞灰可燃物、CO及NOx排放偏高。通过各个燃烧器三次风调风盘的调整,提高锅炉烟炉膛宽度和深度方向上氧量分布的均匀性是解决此类问题的关键。

针对燃烧贫煤的旋流燃烧器,燃烧初始燃烧所需要的空气较少,燃烧器二次风、四次风调风盘开度关小,煤粉气流外部回流明显,利于煤粉稳燃,同时,锅炉飞灰可燃物及NOx排放浓度随着燃烧器二次风、四次风调风盘开度关小呈下降趋势。

在保证燃烧器壁温不超温的前提下,推进主燃烧器50°叶轮,通过燃烧器的直流二次风减少,旋流二次风增大,燃烧器二次风整体旋流强度增加,二次风卷吸能力增强,燃料着火提前,飞灰含碳量、CO排放和NOx排放量均呈降低趋势。

对于配置直流分离式燃尽风SOFA系统的对冲燃烧锅炉,通过提高热二次风箱压力,提高了SOFA风量和出口动量,进而加强燃尽风与炉膛内烟气的混合和扰动,能够将NOx和飞灰可燃物有效地控制在较低的水平。

通过对燃烧器进行低氮燃烧系统改造和优化运行调整,使得锅炉NOx排放由改造前1 100~1 200 mg/m3降低至 450 mg/m3,CO 体积分数降至27.7 μL/L,飞灰可燃物降至 2.3%,锅炉效率提高1.66%,从而达到了高效燃烧和低污染物排放的效果。同时,再热器管壁温度超温的问题也得到了有效控制。燃烧器改造及锅炉燃烧优化调整经验,值得同类型机组参考。