中原油田螺杆泵采油技术应用研究

2018-08-01王永亮周婵娟

王永亮 周婵娟

(1.胜利油田森诺胜利工程有限公司;2.胜利油田东辛采油厂)

引言

螺杆泵是在20世纪30年代由法国人发明的,初期只应用于地面高黏度液体的输送,到20世纪70年代后期开始应用于石油开采,20世纪80年代我国开始引进螺杆泵采油技术并逐步推广应用。目前,螺杆泵已经在常规油藏、煤层气藏、稠油、沥青热采、出砂油藏、水淹气藏排液采气,及高温、含盐、硫、CO2油藏中广泛应用。国内大庆油田、辽河油田、吐哈油田、川渝气田等多个油气田应用螺杆泵采油技术已达到一定规模。

螺杆泵与普通抽油机举升方式相比,具有地面装置体积小、占地面积小、工作噪声低、能耗低、易于管理,及能适用于原油黏度大、含砂量高的油井等特点[1]。随着合成橡胶和硫化黏结技术的发展,螺杆泵也成为稠油出砂冷采、聚合物驱油的油田主要的人工举升方式。

中原油田应用螺杆泵采油技术相对较晚。对照中原油田的地质情况与螺杆泵采油技术的特点,并进行充分的可行性论证后,于2014年起开展螺杆泵现场试验。通过在试验应用过程中不断优化、改进,目前已用于多个采油厂,并初步完善了一系列配套工艺技术,取得了较好的使用效果。

1 中原油田地质特征

1.1 构造

中原油田腹地位于河南省濮阳市,濮阳市的大地构造属华北地区,其辖区位于东濮凹陷之上。东濮凹陷夹在鲁西隆起区、太行山隆起带、秦岭隆起带大构造体系之间。东有兰聊断裂,南接兰考凸起,北界马陵断层,西连内黄隆起。东濮凹陷是中原油田重要的油气生产基地。

1.2 油藏

东濮凹陷属于陆相湖盆沉积[2],主要含油层系是古近系沙河街组,为大型复式油气聚集带。油藏具有构造破碎、埋藏深、渗透率低、原油黏度小、气油比大、地层温度高、原始地层压力大及地层水矿化度高等地质特点。

1)油藏埋藏深,含油井段长、小层多。储层变化大、物性差。埋深2500 m以上的储量占60%,低渗、特低渗储量占40%,多为复杂断块油气藏。

2)地层温度高、原始压力系数大。油藏温度75~140℃,压力系数超过1.2的储层占35.0%。

1.3 流体性质

原油具有密度小、黏度低的特点。地面原油密度一般为0.83 g/cm3左右,地层原油密度0.66~0.76 g/cm3,地层原油黏度0.5~5.0 mPa·s;油田地下水总矿化度为4.32×104~28.42×104mg/L,氯离子质量浓度为2.81×104~19.37×104mg/L,属于CaCl2型。

2 螺杆泵适应性分析

2.1 组成及原理

螺杆泵采油系统(PCP)[3]是80年代早期最新的人工举升方式之一,其属于一种正向推进式容积泵。螺杆泵的动力来源为地面驱动电动机,地面部分由变频器、驱动头组成;井下部分由定子和转子组成。配套远程监控系统,该系统由液面监测仪、扭压传感器、变频器数据采集控制器、GPRS Modem、云平台等组成。

螺杆泵转子为单螺旋形状,定子为一个双螺旋形状的橡胶内衬,二者形成封闭腔。当其相对旋转时,封闭腔室做轴向移动,迫使液体从下室移入上室并举升至地面。流体在弹性密封推进腔(定子)内流动时,容积不发生变化,因而没有湍流搅动和脉动,有效降低井液乳化,避免气堵现象发生。推进腔的设计与其应用的材料使螺杆泵能在抽取黏稠、研磨性液体时发挥理想的效果。

2.2 技术优势

目前,在油田开发中常用的采油方式主要为抽油机、螺杆泵、电泵等。针对中原油田地质特征,在优选采油方式上主要从螺杆泵的技术优势[4]、管理及经济效益等方面进行了分析及对比。

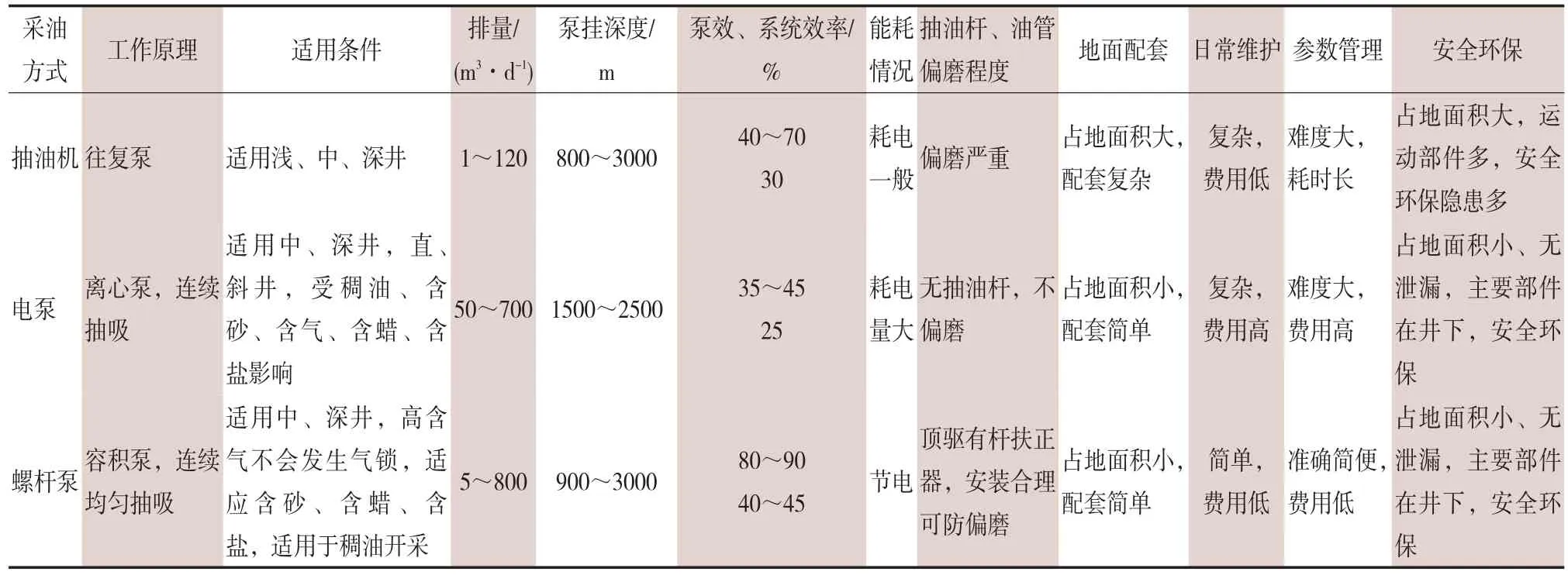

三种采油方式的特点、适用条件等技术指标对比如表1所示。

由表1可知,三种采油方式各有特点,适用不同工况的油井;但考虑到提液增效、节能降耗、日常维护、管理、安全环保、经济效益等方面,在中原油田应用螺杆泵较前两者更具优势,更适合目前油田开发和生产。

表1 三种采油方式技术指标对比

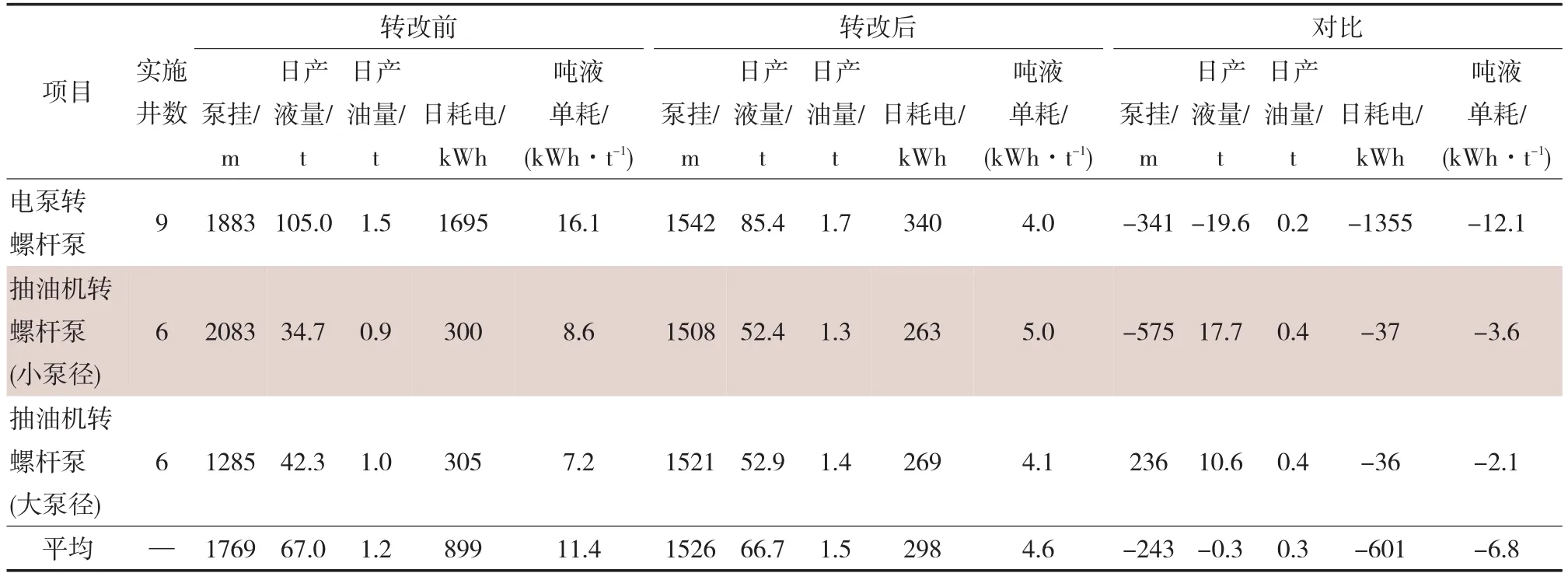

表2 21口螺杆泵井应用情况

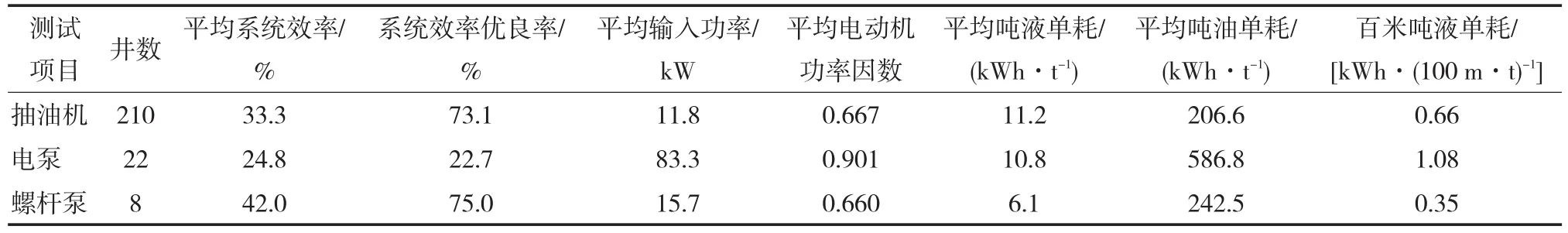

表3 系统效率测试指标对比

3 现场应用及效果评价

3.1 采油二厂应用情况

采油二厂自2014年至2016年,共实施转改螺杆泵井21口。其中,电泵转螺杆泵9口井,抽油机转螺杆泵12口井。转改情况如表2所示。

由表2可知,与电泵井生产相比,螺杆泵井虽然存在一定的降液情况,但日产油增加0.2 t,且节电效果明显,平均单井日节电1355 kWh。相比抽油机井,尤其针对大泵径抽油机井(ϕ56泵及以上)泵挂浅、提液能力不佳的问题,螺杆泵的下泵深度更大,平均泵挂1521 m,较大泵径抽油机井增加236 m,平均单井增液10.6 t;对于小泵径抽油机井(ϕ44泵及以下)排量小、提液能力有限的情况,螺杆泵提液效果更为明显,平均单井增液17.7t。螺杆泵在有效提液的同时,能够降低能耗[5]。21口井平均单井吨液单耗4.6 kWh/t,较实施前的11.4 kWh/t降低6.8 kWh/t,节电率为59.6%,整体应用效果较好。

实施螺杆泵的21口油井产量保持稳中有升的同时,能耗降低明显;但螺杆泵在中原油田应用时间还较短,应用过程中也出现了各种问题,比如定子破胶、偏磨等。具体问题如下所述:

1)定子橡胶破碎。定子与转子的过盈率过大。定子橡胶浸泡在井液中会逐渐溶胀直到完全溶胀,溶胀过度会增加摩擦扭矩,严重时导致定子与转子抱死或者出现定子脱胶现象[6]。受中原油田油藏埋藏深、井深、高温、高压、高矿化度等特点影响,定子橡胶地层实验配伍数据与实际应用数据有差距,造成橡胶等级不够。

解决方法:通过多口井实际数据的补充,下调定子与转子的过盈配置级别,提高橡胶等级,采用氢化高饱和丁腈橡胶。该型橡胶具有更强的耐高温、耐老化、耐腐蚀性能,在高温高压下仍保持与常温相当的物理机械性能,经过多次室内实验,效果非常理想,基本解决了定子短时间破碎的问题。

2)管杆偏磨。在高速旋转过程中,扭力杆尤其是接箍部分与油管产生旋转摩擦[7]。螺杆泵在中原油田的下泵深度远远高于国内外其他油田(1500 m以上),无法借鉴邻近或同类油田的防偏磨治理经验,对偏磨造成的影响估计不足、准备不足等。目前防偏磨主要根据井筒轨迹和拐点位置进行配套,防偏工艺主要采用尼龙材料热加固技术。

解决方法:在防偏磨配套上,利用专业化软件优化螺杆泵扶正器安装位置及数量,优化热注塑扶正器配方,增加扶正体韧性,减小摩擦系数;同时设计研制轴套式扶正器,扶正套不随杆转动,延长扶正器使用寿命,延长检泵周期。如典型井XP1井,未应用防偏磨配套时,检泵周期仅为50天左右,后来应用防偏配套后,检泵周期超过500天。

为准确分析螺杆泵节能降耗应用情况,选取8口螺杆泵井、210口抽油机井和22口电泵井进行系统效率测试和节能监测(表3)。通过与抽油机、电潜泵的测试数据对比,螺杆泵的平均系统效率、吨液单耗、吨油单耗和百米吨液单耗等指标均优于其他两种采油方式,说明螺杆泵效率最优,在节能降耗方面优势明显,适合推广应用。

自2014年以来,中原油田采油二厂借鉴国内外成熟的螺杆泵采油技术,先后在21口井实施螺杆泵采油应用试验。通过多方合作、研究,技术不断优化改进,试验指标已高出国内同行水平,如平均泵深超过1500 m,最深达到1802 m,平均排量83 m3/d,最大到123 m3/d,检泵周期也大幅提高,超过365天。

3.2 采油一厂应用情况

采油一厂在借鉴采油二厂应用螺杆泵经验的基础上,于2016年底首先选取5口井(3口抽油机井、2口电泵井)开展螺杆泵应用试验,应用效果较好。

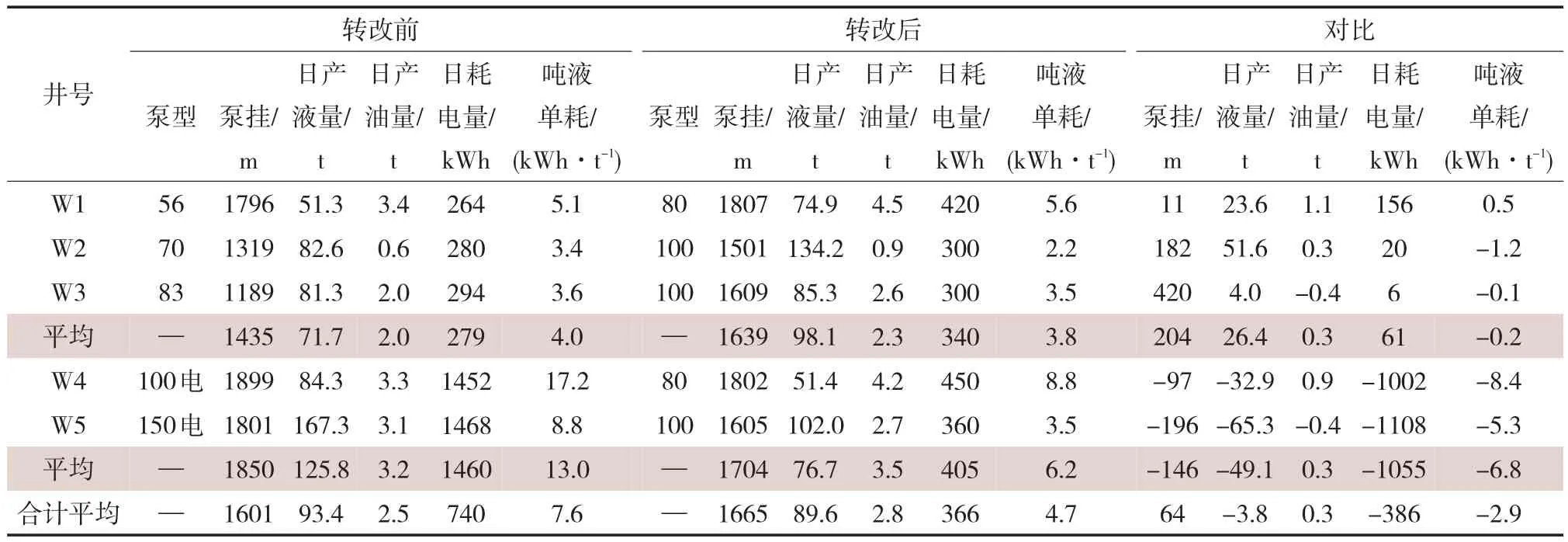

5口井转改螺杆泵后,平均单井日降液量3.8 t、日增油量0.3 t,平均单井吨液单耗为4.7 kWh/t,较转改前的7.6 kWh/t降低2.9 kWh/t,节电增油效果显著。其中,抽油机转螺杆泵3口井,转改后平均单井日产液98.1 t,日产油2.3 t,与转改前相比平均单井日增液26.4 t、日增油0.3 t,泵挂深度增加204 m,吨液单耗降低0.2 kWh/t;电泵转螺杆泵2口井,转改后平均单井日产液76.7 t,日产油3.5 t,与转改前相比日降液49.1 t,日增油0.3 t,日节电1055 kWh,吨液单耗降低6.8 kWh/t(表4)。

表4 螺杆泵转改前后生产情况对比

通过对比分析表明,螺杆泵较抽油机下泵深度更大,提液效果更好,节能降耗更优;较电泵而言,在基本达到稳产的同时,能够有效降低能耗,节电率达52.3%。

随着螺杆泵在中原油田各厂推广应用过程中的不断改进和提高,定子破胶和偏磨等问题得到很大改善,检泵周期明显延长。在高效开发、效益为上的形势下,螺杆泵采油技术在中原油田开发中将发挥重要的作用。

4 结论

1)通过对比螺杆泵应用后生产情况,分析认为螺杆泵较潜油电泵在稳产的情况下能够有效降低能耗,较抽油机在提液、降耗等方面的优势也较为明显,具有较好的推广价值。

2)中原油田通过对螺杆泵采油技术的不断探索、优化、改进,已基本形成规模化,大排量、高扬程螺杆泵采油技术具备国内领先水平。

沙漠绿岛石西油田

3)螺杆泵采油作为一项成熟技术,尽管目前在中原油田的推广应用效果较好,但实际生产应用过程中仍存在不少问题,受客观因素制约较多,未来仍需要在防偏磨、定子寿命等方面开展螺杆泵配套工艺攻关研究。