数控冲床液压系统的二维云模型控制研究∗

2018-08-01陈雷李众

陈雷 李众

(江苏科技大学电子信息学院 镇江 212003)

1 引言

数控冲床因其快速高效的优势已成为钣金加工行业的重要设备。高速冲床液压系统[1]是数控冲床的一个重要组成部分,该系统除了运动平稳、噪声低、振动小、冲压频率高、易调速等要求,还必须满足机床在高速冲压时的响应速度和系统稳定性。然而系统中的液压冲击和外部干扰问题却严重影响了冲压精度及冲压速度,影响了数控冲床的整体性能。

现在的液压系统整体[7]结构趋于复杂,非线性因素和干扰源不断增加,传统的PID控制等算法已经显露出其局限性[2],不能满足数控机床行业的快速发展。而云模型控制器不依赖精确数学模型的特点使液压控制系统的优化设计成为可能。本文将二维云模型控制器应用于高速数控转塔冲床液压系统[12],对其性能进行对比仿真研究,结果表明加入云模型的液压控制系统比PID控制系统具有更好的系统稳定性,液压油缸的运行更加稳定,阶跃响应时间及超调量都有所优化。

2 云模型的理论基础

2.1 云模型基本概念

设U为定量论域,C是定性概念U上的模糊子集,设定量值x∈U,且x是定性概念C的一次随机实现,x对C的确定度μ(x)是到闭区间平[0,1]的映射

则x在论域U上的分布称为C的隶属云,隶属云由一个个云滴x组成,它反映了云滴的概率分布情况。云模型是模糊性和随机性融合[9],它有三个数字特征期望Ex,嫡En和超嫡He,并可用这三个特征值表征一个定性概念,一般由规则前件和规则后件共同构成了云模型的推理规则。样本方差

2.2 二维正态云模型的推理

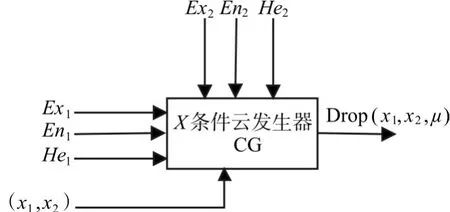

设输入值(x0,y0)是给定的隶属度 μ 的正向云发生器,规则前件中的定性概念Ai(Exi,Enxi,Hexi),Bi(Eyi,Enyi,Heyi)和规则后件中的定性概念Ci(Ezi,Enzi,Hezi),则二维X条件云发生器(图1)的实现如下:

1)i=1;

2)以期望值Enxi,方差是Hexi的正态随机数Enxi′=NORM(Enxi,Hexi2)

3)以期望值Enxy,方差是Hexy的正态随机数Enxy′=NORM(Enyi,Heyi2)

图1 二维X条件映射器

一维Y条件云发生器(图2)的实现过程如下:

图2 一维Y条件映射器

1)得出期望值是Enzi、方差为Hezi的正态随机数 Enzi′=NORM(Enzi,Hezi2);

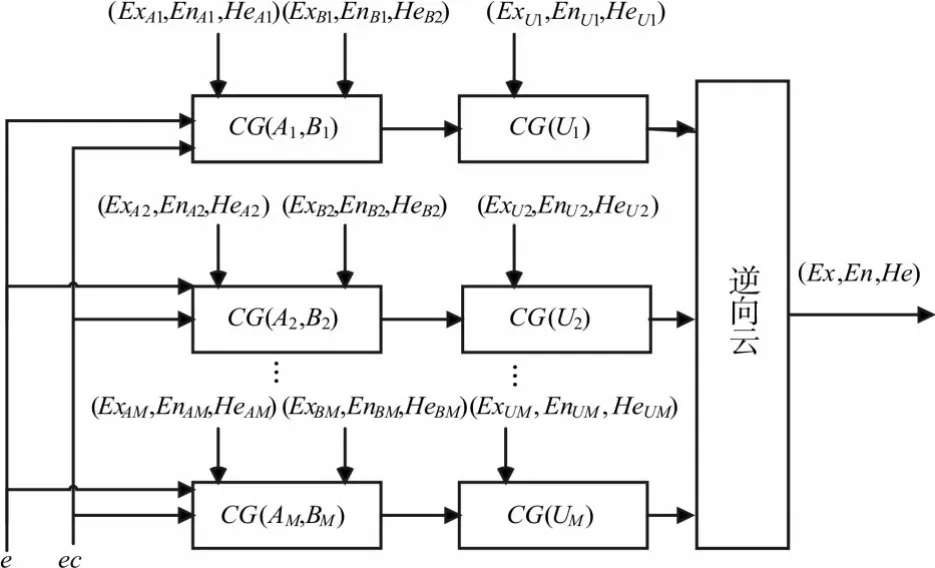

二维云模型[4]映射器由云模型多规则推理和加权平均处理构成,根据规则库规则输入x0和y0刺激不同前件产生不同的μ值,再经过后件云发生器处理而得到大量云滴,经过加权处理后得到对应输出映射,与单条件规则推理相同,多个双条件单规则推理组合在一起构成了双条件多规则推理。设Ri表示第i条规则,则二维云模型的控制规则可以表示为

Y条件云模型生成的云滴并不唯一,因此不能直接输出,但根据规则库规律统计出其有特定的规律,Y条件云模型输出分为逆向云转换和加权平均法,考虑到实时性问题,当云滴数量较少时长选用加权平均输出。本文选用的逆向云(图3)转换:

2)可得出期望Ex='x

通过计算从给定数量的云滴中还原出一维云的三个数字特征期望、熵和超熵,且期望作为控制器的实际输出值。

图3 二维云模型映射器

3 二维云模型数控液压控制器

根据二维云模型为不确定性推理设计数控液压控制器[6,11],从而完成对液压系统油缸活塞位移偏差、位移偏差率和调整量的云化。通过云模型控制规则和不确定推理[5]完成对油缸活塞位移的调整,数控液压冲床云模型控制结构如图4所示。

图4 冲床液压系统云模型控制系统

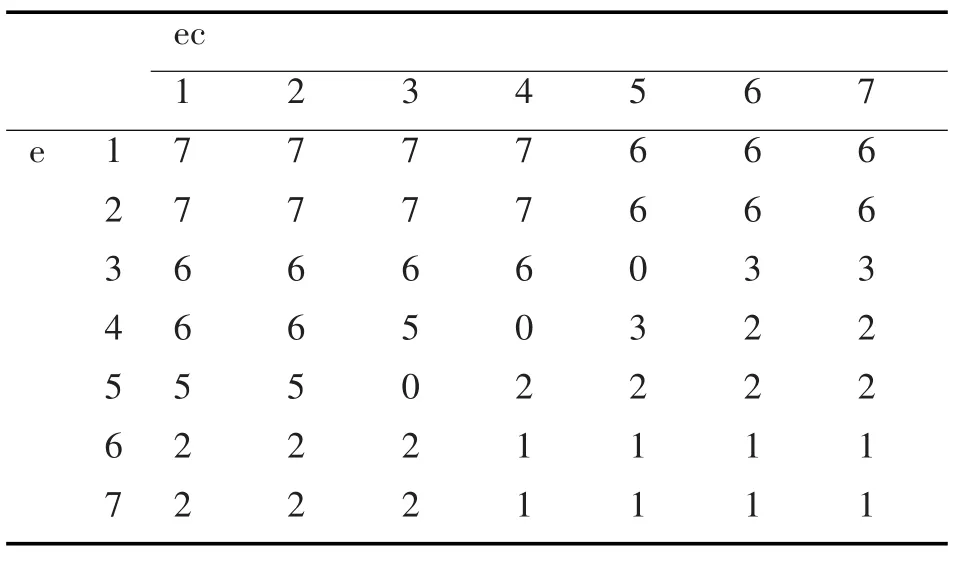

设位移偏差e位置偏差率ec和输出量U的论域都为[-10,10],定义云模型语言变量分为七个档N=7,采用Ex、En、He三个数字特征表示的隶属云模型的正态云分,根据模糊原理构造出论域中各语言变量值的隶属云参数,如表1所示。

表1 云模型特征参数表

每条二维云模型规则都是由一维Y条件云和二维X条件云组成[10]。控制规则如表2所示。如e=2、ec=3、U=7表示控制规则:If“油缸活塞位移偏差负中”and“油缸活塞位移变化率负小”,then“电压调整量正大”。e=4、ec=6、U=2表示控制规则:If“油缸活塞位移偏差零”and“油缸活塞位移偏差变化率正中”,then“电压调整量负中”。其余类推:If e=ei、ec=eci、thenU=Ui。

表2 云模型参数控制规则表

4 系统仿真

4.1 仿真对象及参数的选取

本文选取扬力数控公司MP10-30数控转塔冲床为研究对象,最大冲压压力300KN,研究分析高速冲床的液压系统稳定性。本文基于AMES-im-Simulink仿真平台搭建数控液压系统。具体搭建过程为:

1)在Matlab中设置环境变量,将AMESim环境变量“AME”的值设置为AMESim的安装路径;

2)在AMESim中选择VC作为编译器,并设置与Matlab接口文件;

3)在AMEsim下建模(图5)、编译、仿真,然后进入Simulink进行控制器设计。

图5 液压系统AMESIM建模

表3 数控冲床相关设备参数

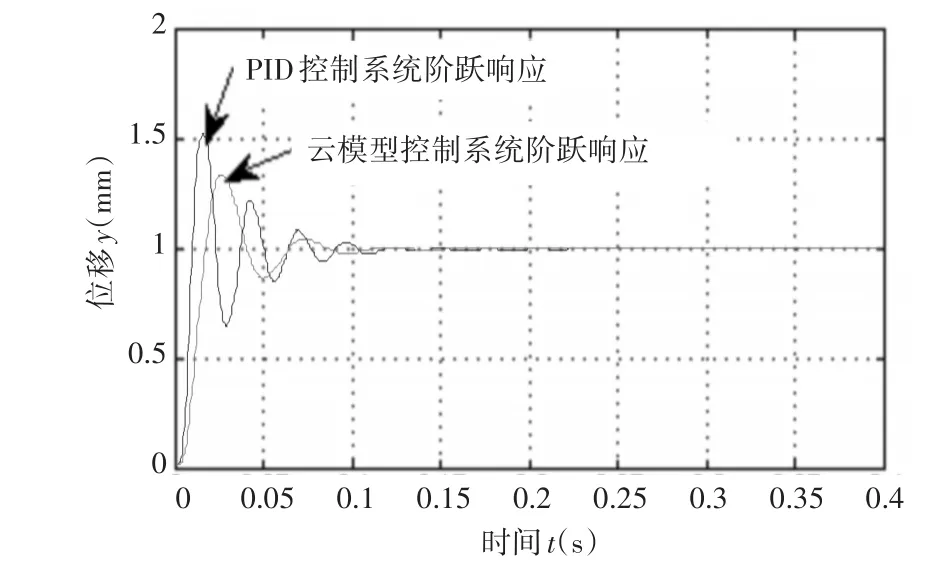

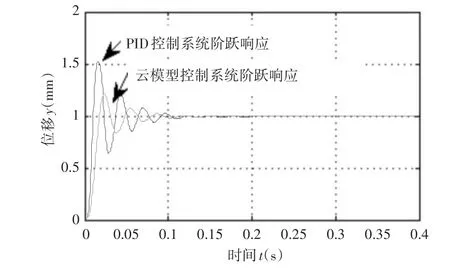

建立数控冲床液压系统的数学模型[13],取粒子数为40,最大迭代次数为50,当油缸行程10mm,冲压钣金件型号为HPCC-SD,厚度1mm,相关参数如表3所示,当冲压周期为0.1s时,以表1所列的控制规则。分别对冲头在一个周期内的差动下行、直动冲压和直动返回三个阶[3]段进行分析。液压系统的控制仿真结果如图6~8所示。

由仿真结果图可以看出,常规的PID控制对外界干扰较敏感,而云模型数控液压控制系统的超调和震荡曲线都有较大优化,油缸在三个阶段的阶跃响应分别下降了40.3%、20.1%、35.4%,调整到稳定状态的时间都大大缩短。表明云模型数控液压控制系统对油缸活塞位移的偏差能作出更加快速有效的反应,系统的快速性能和动态品质有了很大提高。

图6 差动下行单位阶跃响应

图7 直动冲压单位阶跃响应

图8 直动返回单位阶跃响应

5 结语

近年来机械工业迅速发展,作为钣金行业的主要加工设备数控转塔冲床液压控制系统是一大研究热点。本文在传统PID控制的基础上提出了二维云模型的控制方法[8],并基于AMESim-Simulink平台进行仿真,结果表明云模型控制器对数控高速转塔冲床液压系统的控制更为快速有效,验证了本文所提出的设想,为以后云模型在数控转塔冲床上的控制研究提供了新的参考。