镍铁渣的基本特性及其制备高强砖的研究

2018-07-31娄广辉李银保符晓金彪汪潇徐亚中张伟超王利娜

娄广辉 ,李银保 ,符晓 ,金彪 ,汪潇 ,徐亚中 ,张伟超 ,王利娜

(1.河南建筑材料研究设计院有限责任公司,河南 郑州 450002;2.河南城建学院 材料与化工学院,河南 平顶山 467036)

0 引 言

镍铁渣是火法炼镍工艺中产生的FeO-SiO2系矿渣,其主要化学成分为 SiO2、MgO、CaO、Fe2O3和 Al2O3等,含有较多的玻璃相和部分晶相,具有较高的潜在活性[1-4]。镍被业界称为“工业维生素”,具有广泛的应用价值,由于金属镍的大量提炼,导致产生大量的铁镍渣,仅甘肃金川公司1年的镍渣排出量就超过100万t,累计堆放达到1000万t[1,3]。镍铁渣若不作处理便进行填埋或堆放,不仅占用大量的土地,而且镍铁渣中的有害物质会污染土壤和地下水,镍铁渣的资源化应用受到科研工作者的广泛关注。

目前,镍铁渣的综合应用开发主要集中在水泥混合材的生产、玻璃陶瓷的制备以及有价金属的回收方面[5-7]。George Wang等[8]以镍渣作为公路混凝土的骨料进行研究;杨全兵[9]等利用镍铁渣制备砂浆,并对其性能进行了研究;段广福等[1]研究表明:镍渣具有一定的潜在活性,可以作为活性参合料使用;刘玉峰和朱小东[2]以镍渣、石灰石、石膏、粉煤灰等作为原材料制备出高强度的水泥熟料,但该技术要求镍渣中MgO含量小于13%;王佳佳等[10]的研究结果显示:在外加激发剂作用下,镍渣中结晶相和玻璃态物质均可发生水化反应,生成铝硅酸盐凝胶和钙矾石。总体而言,目前镍铁渣的整体利用率较低,且产品质量不稳定、产量偏低,对于镍铁渣大规模的资源化利用仍处于探索阶段。

建筑用砖是工业民用建筑中的重要材料,“禁黏”、“禁实”以来,烧结砖逐渐退出市场,混凝土砖大多为中低强度等级。鉴于此,本文首先对镍铁渣的化学组分、物相组成、粒度分布等基本特性进行分析,然后以镍铁渣为主要原料采用压制成型、蒸压养护的方法制备镍铁渣高强砖,并对所制备蒸养砖的强度、碳化、抗冻、干燥收缩等性能进行研究。实现了镍铁渣的大规模应用,具有良好的经济和社会效益。

1 试验

1.1 原材料及主要仪器设备

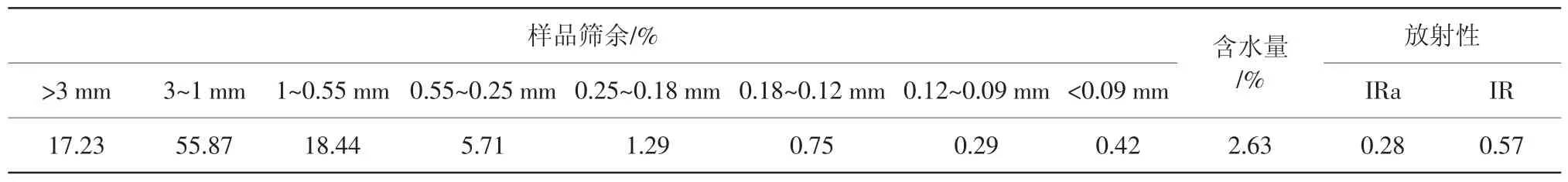

(1)镍铁渣:目前国内不同企业排放的镍铁渣化学组分略有差别,主要含有硅、镁、钙、铁等元素。试验用镍铁渣来自甘肃金川公司,其化学组成如表1所示,物相组成如图1所示,粒度组成等如表2所示。

表1 镍铁渣的化学成分 %

表2 镍铁渣的物理性质

图1 镍铁渣的XRD图谱

从图1可以看出,镍铁渣中含有大量的玻璃态物质,仅含有部分的钙镁橄榄石、氧化钙、七铝酸十二钙、假硅灰石以及Y型沸石晶相,使得镍铁渣具有较高的火山灰活性。

由表2可见,1~3 mm粒状镍铁渣占55.87%,≤0.18 mm粉状镍铁渣含量较少。放射性核素符合GB 6566—2010《建筑材料放射性核素限量》要求,可用于生产建筑墙体材料。

(2)其它原料:镍铁渣制备蒸压砖所用的生石灰、电石渣、皂化渣等石灰质原料以及石膏类产品的有效氧化钙含量如表3所示。生石灰、石膏为市购;实验用水采用饮用水;采用平顶山某电厂Ⅱ级粉煤灰;电石渣和皂化渣来自河南某化工厂,粒度分布如表4所示。

表3 原料中有效CaO含量 %

表4 电石渣和皂化渣的粒径分布

(3)主要仪器设备

原料的化学组成利用日本理学ZSX PrimusⅡX射线荧光光谱仪测试;镍铁渣的物相组成采用荷兰帕纳科X'Pert PRO MPD型X射线衍射仪进行分析;镍铁渣的放射性核素采用北京核地科技HD-2001低本底多道γ能谱仪测定;采用河南机械院JYM 1280成型机组液压成型镍渣砖;采用河南郑矿机器ZJ系列双轴搅拌机进行搅拌混料;采用无锡建仪TYE-3000型压力试验机测试试样强度;碳化系数采用沧州路仪CCB-70碳化实验箱进行测试;抗冻性采用大连晟科MDR冻融试验机进行测试;干燥收缩采用沧州路仪SP型立式收缩膨胀仪进行测试。

1.2 实验室试验

以不同粒度的镍铁渣和石灰为原料,结合山东炜烨新型建材有限公司的工艺参数和河南建材院的研发技术在实验室进行高强镍铁渣砖的制备。工艺流程如图2所示。原材料按相关标准进行除杂、干燥、筛分、破碎、粉磨后备用。按表5进行配料(其中≤3 mm镍铁渣为筛分后原料,作为集料参与配料;≤0.18 mm镍铁渣为经球磨后细粉料,作粉料参与配料,下同),在强制搅拌机中干拌20 s,保持水固比0.1不变,加水搅拌5 min,然后将混合料在恒温25℃密闭容器中陈化放置3 h。试样在液压机上成型,成型压力30 MPa、压实持续时间12 s。砖坯采用蒸压养护,温度为180℃。

图2 蒸压砖的实验室制备工艺流程

表5 镍铁渣不同混合粒级对蒸压砖强度的影响

从表5可以看出,不同掺量的粒状镍铁渣(≤3 mm)和粉状镍铁渣(≤0.18 mm)混配对所制备蒸养砖的强度有明显影响。在原料符合一定质量要求,工艺参数选择合理的情况下,随着≤0.18 mm粒级镍铁渣掺量的增加,蒸养砖的抗压强度逐渐提高,直至≤0.18 mm镍铁渣掺量为30%时,抗压强度达到最大值40.1 MPa,之后随≤0.18 mm粒料掺量的增加,抗压强度呈降低趋势。镍铁渣粒度越细,比表面积越大,活性越高,对强度的发展越有利。同时,不同级配镍铁渣堆积紧密程度也会影响蒸压砖的密度,进而影响其强度。试验结果表明,采用62%粒状镍铁渣和30%粉状镍铁渣混配,样品(B6)强度达到最大,此时镍渣的总用量高达92%。

1.3 工业性试验

为了指导生产,工业性试验直接在生产示范线上进行,原料配方和工艺参数如表6所示。

表6 蒸压镍铁渣砖的物料配比及生产工艺参数

工业试验主要生产蒸压镍铁渣标准砖(240 mm×115 mm×53 mm),产品性能检测由河南省建材工业产品质量监督检验站和山东省建筑工程质量监督检验测试中心完成。示范线生产时,为了降低生产成本,改善制品性能(如降低密度),增加新品种,提高企业竞争力,利用现有生产线,添加粉煤灰作为掺合料,采用生石灰、电石渣、石膏、皂化渣搭配使用作为添加剂生产蒸压镍铁渣砖。

2 试验结果分析

采用镍铁渣为主要原料,粉煤灰、生石灰、电石渣、石膏、皂化渣搭配使用作为添加剂,按照工艺流程在生产示范线上生产蒸压镍铁渣标准砖,产品性能检测结果如表7所示。

由表7可见:

(1)采用粒状镍铁渣和粉状镍铁渣混配所得样品强度均高于不进行混配的制品,因此在生产条件允许的情况下,最好进行不同粒级镍铁渣的混配,以生产高强度镍铁渣砖。

表7 蒸压镍铁渣砖各项性能检测结果

(2)在原料符合一定质量要求,工艺参数选择合理的情况下,粒状镍铁渣和粉煤灰搭配使用的所有方案均符合JC/T 239—2014《蒸压粉煤灰砖》规定的MU15强度等级要求,固废利用率高达100%;粒状镍铁渣和粉状镍铁渣混配的所有方案均能满足MU30强度等级要求,镍铁渣利用率高达90%(G7)。在镍铁渣资源丰富、缺粉煤灰地区,可以将粒状镍铁渣和磨细后粉状镍铁渣混配生产高强镍铁渣砖;在镍铁渣和粉煤灰资源都丰富地区,可以利用镍铁渣和粉煤灰为原料生产蒸压镍铁渣砖。

(3)粒状镍铁渣和粉状镍铁渣混配生产高强镍铁渣砖的最佳生产配比为:≤3 mm镍铁渣40%、≤0.18 mm镍铁渣50%、生石灰10%,生产的蒸压镍铁渣砖的抗压强度达到32.3 MPa;利用镍铁渣和粉煤灰为原料生产蒸压镍铁砖的最佳生产配比为:镍铁渣42%、粉煤灰35%、电石渣7%、皂化渣16%,生产的蒸压镍铁渣砖抗压强度达到18.5 MPa。

(4)所有方案产品的抗冻、碳化、干燥收缩性能均符合JC/T 239—2014标准要求,所生产的镍铁渣砖可以替代黏土砖作为新型墙体材料应用。

3 强度来源机理分析

利用镍铁渣、粉煤灰、生石灰、电石渣、石膏、皂化渣所制备蒸养砖的强度主要来自以下2个方面:

(1)在模压成型过程中的物理作用

①采用不同粒径的镍铁渣配料,可以提高物料的堆积密度,减少空隙率,有利于强度的提高。采用粒状镍铁渣和粉状镍铁渣混配所得样品强度均高于不进行混配的制品。②陈化后进行轮碾,可起到物料混合、压实和摩擦等作用,有利于提高极限成型压力,从而提高砖坯密实度,提高制品强度[11]。③通常坯体在养护过程中参与水化反应的水量是很少的,过多的水分蒸发后留下孔隙不利于强度发展,所以在保证成型条件的情况下,成型水分越低越好,以提高蒸养砖的强度。本成型机组和物料适应的成型水分较低,为8.0%~11.0%,有利于强度的提高。④本项目采用的JYM 1280成型机组是全自动单面三阶段加压的液压成型机组,机械压力的作用下,不同粒径的物料互相靠拢,砖坯具有一定的密实度,使砖在成型后就获得一定的初期强度。本成型机组压制过程分阶段进行,有利于排除混合料中的空气,提高坯体致密度,防止去压后坯体体积反弹或出现层裂,从而提高制品强度。

(2)砖坯内部原料的化学反应

从镍铁渣的XRD图谱(见图1)中可以看出,其含有大量的玻璃态物质。在破碎、球磨机械力的作用下,镍铁渣化学键断开,原有结构被打破。大量研究表明,对于主要化学成分为SiO2、CaO、Al2O3、MgO、Fe2O3等,以玻璃态物质存在的矿渣,具有一定的潜在活性,在碱性环境的激发下,发生水化反应[12-13]。

加水搅拌后,混合料在陈化仓中停3.0~3.5 h,与水分充分渗透混合,电石渣和皂化渣提供的Ca(OH)2碱性环境开始激发镍铁渣的活性。砖坯在高温高压蒸汽养护过程中,镍铁渣的活性急剧增大,混合料中的Ca2+与镍铁渣表面的活性Al2O3和SiO2发生反应,生成C-A-H和C-S-H凝胶,使砖坯的强度逐渐提高[14-16]。随着混合料中OH-浓度增加,镍铁渣中的玻璃态物质被逐渐解聚,形成较多的Mg2+、Fe2+与Fe3+,这些离子与OH-反应生成 Mg(OH)2、Fe(OH)2和 Fe(OH)3,最终形成钙矾石填充到水化产物中[15,17],增加了固体之间的界面,同时也增加了蒸压砖中固相的含量,形成骨架作用,有利于水泥石结构的形成,从而有利于强度的发展。此外,在镍铁渣中还可能存在由Al3+替代Si4+而形成的铝氧四面体[AlO4]5-,这种结构比硅氧四面体[SiO4]4-具有更高的活性;在网络空隙中存在有较高活性的AlO+复合离子,在网络体外则存在着比四配位体具有更高活性的“六配位体”[17]。这些都提高了镍铁渣的活性,提高了砖坯在蒸压过程中的强度。镍铁渣粒度越细,活性越高,对强度的发展越有利,所以掺加粉状镍铁渣所得样品的抗压强度高于不掺加的制品。

4 结论

(1)镍铁渣的矿物组成主要为钙镁橄榄石、七铝酸十二钙、假硅灰石以及大量的玻璃态物质,主要化学组成为硅、镁、钙、铁等,具有较高的火山灰活性。

(2)通过系统的实验室研究,确定了以镍铁渣为原料制备蒸压镍铁渣砖生产技术的可行性;不同掺量的粒状镍铁渣(≤3 mm)和粉状镍铁渣(≤0.18 mm)混配对所制备蒸养砖的强度有明显影响,采用62%粒状镍铁渣和30%粉状镍铁渣混配,蒸养砖的抗压强度达到最大值40.1 MPa,此时镍渣的总用量高达92%。

(3)利用粒状镍铁渣、粉煤灰、电石渣、皂化渣为原料,在生产示范线上制备蒸压镍铁渣砖,产品的质量均符合JC/T 239—2014标准中MU15等级对强度、抗冻性、碳化系数、干燥收缩的要求;利用粒状镍铁渣和粉状镍铁渣混配、生石灰、石膏、电石渣所制备的产品均符合JC/T 239—2014标准中MU30等级对强度、抗冻性、碳化系数、干燥收缩的要求,证明这条生产线的工艺流程和主要技术参数的确定是合理的,可以用于生产不同品种、不同规格的制品。粒状镍铁渣和粉状镍铁渣混配生产高强镍铁渣砖的最佳生产配比为:≤3 mm镍铁渣40%、≤0.18 mm镍铁渣50%、生石灰10%,生产的蒸压镍铁渣砖抗压强度达到32.3 MPa,镍铁渣利用率达90%;采用镍铁渣和粉煤灰为原料生产蒸压镍铁砖的最佳生产配比为:镍铁渣42%、粉煤灰35%、电石渣7%、皂化渣16%,生产的蒸压镍铁渣砖抗压强度达到18.5 MPa,固废利用率高达100%。