一种后悬合装车身固定装置的开发与应用

2018-07-31胡利杰

胡利杰

(河北红星汽车制造有限公司,河北 邢台 054000)

汽车生产组装后悬合装过程中因为受到后螺旋簧的压紧弹力,后螺旋簧会把车身从吊具上面顶起,导致后悬合装困难,影响生产效率,制约产能提升,同时影响整车品质和四轮定位精度,是总装一大工艺瓶颈和难题。因此在整车生产中不得不解决这个问题,各大整车厂及工装设备厂家也都想尽办法设计开发辅助的车身固定装置来实现,后悬车身固定装置能够将车身固定在车身吊具上面,起到固定作用。我公司也不例外,在后悬合装过程的车身固定装置上也下了很大功夫,具体从设计方案及使用和效果等方面进行阐述。

1 设计方案

1.1 设计的基本思想

一般整车生产企业在车身设计时会考虑在地板上设置固定车身的专用固定工艺孔,装配时操作人员在安装后悬架弹簧时为了防止车身被顶起,需要在车身后悬位置安装车身固定装置。操作人员将链条固定在升降台底座上,拿起挂钩挂到车身的专用固定工艺孔里,并利用调节器调整链条的松紧程度。

由于公司生产的车型车身并未设计固定车身的专用固定工艺孔,因此需要考虑其他形式的固定方式或是考虑借用车身现有的孔位。

1.2 固定装置开发方案

根据车身数据进行分析,辅助固定点目前有以下3个方案。

1)方案1:通过吊钩固定在车身上的后减震器上安装销轴上,此部位可能存在受力过程中销轴变形或是拉伤的风险,且后减震器安装时容易接触干涉,引起损伤后减震器风险。

2)方案2:通过车身地板后纵梁的工艺孔作为固定点,正好两侧对称,满足要求。但是此工艺孔直径为15.5 mm,且为单层板,板厚1.2 mm,后悬举升合装车身受力时容易造成车身后纵梁钣金变形和划伤。

3)方案3:反馈车身研发设计部门,衡量安装后悬弹簧的压缩力。考虑是否可在车身上设置新的工艺孔,此工艺孔要贯穿后纵梁,贯穿之后相当于双层板厚的工艺孔,这样会比方案2中单层板工艺孔稳定性要好。

综合分析以上3个方案并与产品研发设计人员进行方案3的讨论后,最终结合开发资金投入、周期等方面因素,且方案2的工艺孔无其它装配要求,只是工艺过孔,最终确定采用方案2,选择车身地板后纵梁的工艺孔作为固定点,开发相应的车身固定装置。

1.3 固定装置开发过程

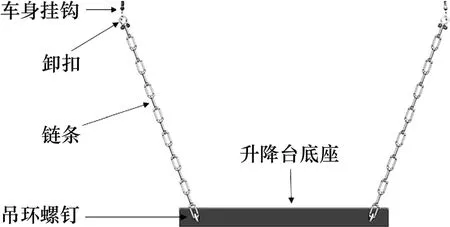

固定装置由车身挂钩、卸扣、链条、吊环螺钉4部分组成,如图1所示。

图1 车身固定装置

1.3.1 车身挂钩的开发

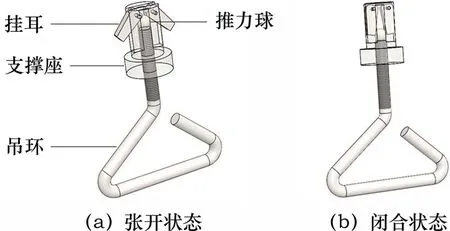

车身挂钩由挂耳、推力球、支撑座、吊环组成,使用过程中通过手动拧动吊环螺纹实现挂钩的张开(图2a)和闭合(图2b)。具体使用原理:①固定过程,拧动吊环螺纹使挂耳在重力作用下下垂至支撑座内,手动将支撑座穿入车体,拧动吊环螺纹,使挂耳张开,上下调节吊环,直至挂耳固定于车体钣金,完成固定工作;②松开过程,车体组装完成后,抬起支撑座,手动拧动吊环螺纹,使挂耳在重力下自动下垂至竖直,拿出支撑座,完成松开工作。

图2 车身挂钩

1.3.2 卸扣、链条、吊环螺钉的开发

卸扣、链条、吊环螺钉为标准规格的零件,通过进行型号匹配和筛选最终找到合适的型号。

2 固定装置的使用及效果

1)固定装置的使用方法 操作人员将车身挂钩吊环顺时针旋转,旋转到两钩块全部缩进固定座中,将车身挂钩塞进车身工艺孔中,逆时针旋转非标吊钩固定座,直至两钩块全部张开,安装完毕后,试拽链条看有无松动情况。同样步骤安装另外一个非标吊钩,将后悬合装完毕后,顺时针旋转车身挂钩吊环,直至挂钩脱离车身,然后放置在规定位置,等待下一车身到来。

2)固定装置的现场使用效果 经过现场调试,此种车身固定装置能够实现后悬合装时车身的固定功能,但是长期使用及批量生产后的安装操作方便性及使用的可靠性有待验证。

3 结语

针对我公司车型车身开发的一种后悬合装车身固定装置的应用,充分利用了现有车身设计的条件,减少了产品开发的资金及周期的投入,顺利完成了后悬合装的操作,降低了操作人员的劳动强度,提高了生产效率。