基于淬透性计算下的大模数中硬齿面齿轮加工工艺

2018-07-30罗丽霞李晓亮

罗丽霞, 李晓亮

(1.山西省平遥县新产品开发研究所,山西 平遥 031100;2.山西省平遥减速器有限责任公司,山西 平遥 031100)

0 引言

随着齿轮技术的发展,大模数齿轮不断运用,尤其是在中硬齿面齿轮中,但因其模数较大而加工困难,尤其是在热处理后其全齿面难以获得设计要求的硬度值,在使用初期往往出现接触不良或齿面很快产生点蚀导致短期失效等问题,因此其无法满足使用要求而受到一定限制。如我们为某客户加工制造的齿轮其最大法面模数为22 mm,要求齿面调质硬度310~340 HB,如何对该齿轮进行合理加工,如何协调机加工与热处理间的关系就成为一个很现实的问题。

1 据化学成分计算硬度值

目前对于小模数齿轮的加工,各生产厂家一般采取的工艺路线为:粗车→调质→精车→粗滚齿→精滚齿→入库。从其工艺路线可知:工件是在整体调质后才进行轮齿的加工、成型。这样安排的原因是:工件模数较小,其热处理后轮齿获得的淬硬深度较设计全齿高要深,轮齿全齿面能获得设计要求的硬度值。而大模数齿轮的全齿高较小模数齿轮要大很多,其加工也能否按照传统工艺进行,同样条件下轮齿某一点的硬度如何,其齿面硬度能否满足设计要求,如何提前对热处理后的齿面硬度及淬硬深度等进行提前预判。对于以上问题的解决目前已经有了多种有效的方法。下面推荐一种“从化学成分计算可淬透性问题”的计算方法供大家参考。

其实早在1942年格罗斯曼就提出了“从化学成分计算可淬透性问题”。近几十年来随着计算机技术的迅速发展及其在工业领域的普遍应用,特别是“数学冶金”这一分支的发展,关于淬透性的计算日益精确,已经将其作为材料选择、材料设计及制定热处理工艺的重要手段[7]。由于“理想临界直径计算法“的缺陷,其在工业领域实用程度受到一定限制,故本文推荐采用“根据化学成分计算端淬曲线”法进行淬透性计算。

根据工件的化学成分计算端淬曲线,是一种根据钢中化学成分直接计算距离端淬试样水冷端某一点处的硬度值的计算方法。近年来关于淬透性计算的大量问题大都集中在其增值系数的研究上,但其作为淬透性计算的基本公式,仍然是各方研究的基础重点[6-7,10]。

下面我们以本文开头提到的齿轮为例,根据其相关参数及化学成分进行淬透性示例计算,齿轮的基本参数:模数为22 mm,齿数为85,齿宽为340 mm,全齿高约为50 mm,齿面硬度310~340 HB,材料为35CrMo。

我们依据国家标准GB/T 223、GB/T 4336对该齿轮进行了化学成分取样化验[14,17],依据GB6394进行了金属平均晶粒度测定[6-7,10],同时其端淬试样符合GB 225-2006规定[15]。具体化验结果见表1,从表1可看出工件化学成分符合GB/T 3077-1999合金结构钢化学成分规定[16]。

表1 齿轮化学成分及ASTM晶粒度表

我们依据贾斯特提出的公式对距水冷端6~80 mm范围内各点硬度进行计算,具体公式如下:

式中:J6-80为距水冷端6~80 mm范围内各点硬度;S为离水冷端距离,mm;K为ASTM晶粒度;其余字母表示各元素含量。

离水冷端距离小于6 mm处的硬度,由于合金元素的影响要比碳小得多,故此范围内硬度可按下式[6-10]估算:

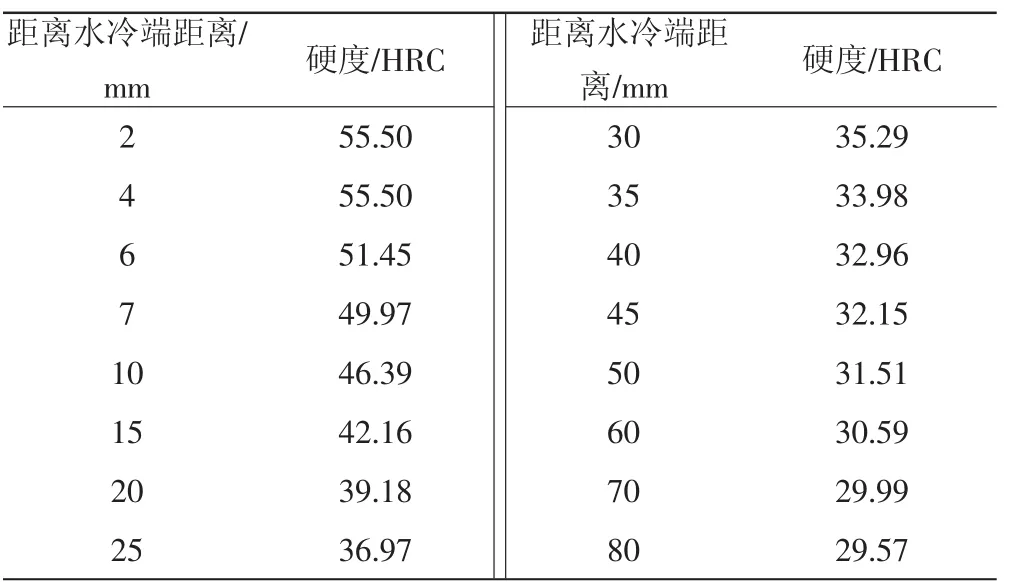

根据以上两式我们分别计算出距离水冷端2~80 mm范围内各点的硬度值,具体数值见表2所示。

表2 距离水冷端不同距离处的硬度值

2 数据分析

根据表2计算结果,我们绘制了距离水冷端距离-硬度变化曲线图,如图1所示。

图1 距离水冷距离-硬度变化曲线

通过分析图1我们发现,在离水冷端6 mm以内时,其各点淬硬硬度达50 HRC以上,该数值与相关标准中对该材料淬火后该深度硬度要求值相符;随着离水冷端距离的逐渐加深,对应各点硬度值呈下降趋势,在距离水冷端7~20 mm范围内时,各点淬硬硬度值能达到40 HRC以上,相对满足该材料淬火后硬度要求;在距离水冷端大于20 mm后,其各点淬硬硬度值降至30~40 HRC之间,该硬度值已完全不能满足相关要求。

对照本文开头所提到的齿轮,其全齿高达50 mm,若采用齿坯整体调质后再开槽滚齿、成型的工艺,由计算结果可知,得到符合要求的硬度值其齿高深度仅为20 mm左右,其剩余齿面硬度则不能满足设计要求,无法满足使用要求,因而用此工艺对该模数齿轮进行加工是不合理的。

根据表2我们继续分析:在距离水冷端20 mm以内时,其各点淬硬硬度值基本满足一般工况下对淬硬硬度值的使用要求,此时我们假设满足该硬度值要求的齿轮为标准齿轮,则该齿轮的最大模数应不大于10 mm,即当齿轮模数不大于10 mm时,我们可以采取对齿坯整体调质后再进行轮齿加工、磨齿成型的工艺。齿轮模数大于10 mm时,其全齿面淬火硬度已不完全达到设计要求,不能采取传统工艺进行加工。

通过以上分析我们得到以下结论:一般大模数齿轮体积和质量都较大,对齿坯整体进行调质时,由于受到钢材淬透性等的影响,淬硬深度往往受到一定限制,其淬硬深度远远小于其全齿高,尤其是齿根部位达不到要求硬度值,采用高淬透性材料时其淬硬深度也是有限的;若采用先调质再开槽滚齿、成型时,其全齿面硬度得不到保证,因此我们不建议为了满足切削加工方便或降低成本而采取传统工艺对大模数齿轮进行加工。

对于大模数的划分,目前暂无统一标准进行规定划分,各厂家一般依据自身情况等进行划分,我公司一般以模数12 mm作为分界点。

结合以上分析以及本公司多年来在大模数中硬齿面齿轮方面的生产经验,我们推荐对大模数齿坯的加工采用先开槽再调质处理,最后进行半精滚、磨齿成型的工艺,这样能保证全齿面获得设计要求且均匀的硬度值,尤其是齿根部位也能保证淬透,能满足接触疲劳强度和弯曲疲劳强度的要求。具体工艺路线为:粗车→粗滚齿(开槽)→调质→精车→半精滚齿→磨端面、孔→磨齿→入库。

我们对采用以上工艺加工的大模数齿轮齿坯在热处理后进行了齿面硬度的检测,检测结果为:包括齿根部位在内,其全齿面获得设计要求均匀的硬度值,且与设计要求值相符[19]。

3 大模数中硬齿面齿坯的材料选择

大模数中硬齿面齿坯采用先开槽后调质工艺。开槽后齿坯齿部与冷却液直接接触,改善了齿部冷却条件,使得齿面尤其是齿根部位也能获得设计要求的硬度值,因此在大模数中硬齿面齿轮选材时,在满足使用条件的前提下可采用淬透性较低的合金元素的钢材,从而降低成本[11-12]。

4 粗滚齿余量的合理控制

热处理后工件势必要发生变形,给后续的精车、精滚齿等工序带来了极大影响,因此粗滚齿后的余量(切齿深度、齿厚、齿向等)控制十分重要。

以本文提到的齿轮为例,我们对热处理后的工件变形量进行了统计,其热处理后齿部最大变形量达3 mm,且均为无规则变形,因此齿轮类工件在设计时要注意防变形结构的合理设计。例如在锻件齿轮设计时可将其设计成实心毛坯结构,铸造、焊接齿轮设计时要注意腹板厚度及拉筋位置的合理布置[1-3],一些薄壁工件或特殊结构齿轮等热处理时可使用内撑、外夹热处理夹具,在炉内放置时要保证工件四周受热均匀,必要时要对工件进行水平找正等[4]。这些措施经实践证明对减小工件变形量都有一定作用。

对于齿轮轴类工件其主要变形为轴向弯曲,且变形量较齿轮要大很多,我们一般要求齿厚方向余量控制在6 mm左右,对于长径比大于8的细长轴类工件余量控制更严格,其吊装方式及在炉膛内放置等都有一定要求,必要时在热处理后对其进行压力机的变形校直[5,8,13]。

5 刀具的合理选用及切削要素的合理确定

随着切削技术的不断发展,中硬齿面齿轮加工技术得以不断改进和提高,尤其是新型刀具材料的出现使得加工变得简单快捷。

我们原先使用普通高速钢材料滚刀对中硬齿面齿轮进行精滚齿,在精滚齿结束后我们对滚刀齿形等进行了检验统计,发现滚刀最大磨损量达0.7 mm左右,损耗相当严重。针对此情况我们不断进行试验,改进工艺,最终采用如下工艺进行加工。

采用普通高速钢材料滚刀对齿轮进行粗滚齿开槽,使用特殊材质滚刀进行精滚齿,这样做不仅降低了成本,有效保护滚刀,延长使用寿命,最主要保证了齿轮精度。我们从山西某工具厂定制了M42钴高速钢的涂层滚刀,其综合性能较好,淬火硬度也较高,特别适合中硬齿面齿轮的精滚齿,使用效果良好。合理选择切削要素能最大限度发挥涂层滚刀性能,对提高中硬齿面大模数齿轮加工效率也十分有效,例如为了最大限度地发挥M42滚刀的加工性能,经过多年实践,以M20齿轮为例,在机床主轴为25~30 r/min,切削进给量为0.79 mm/r时,对刀具的使用最经济[1-3]。

6 结 语

开槽后调质再半精滚齿、磨齿成型是一项保证齿轮质量的重要措施,但在实际生产中会遇到各类问题。除了上述提到的各项解决措施外,企业相关部门还应合理解决机械加工与热处理之间的矛盾,两者有机结合,将效益最大化,成本最小化。同时生产管理人员应合理安排工艺流程,督促员工正确进行工艺操作,这些都是确保齿轮质量的重要措施。

本文所述大模数中硬齿面齿轮的加工工艺虽然比传统工艺复杂,但其有效保证了产品质量,杜绝了质量隐患,是一项值得推广的工艺。