胶带运输机使用编织带的技术研究及效果分析

2018-07-30闫旭

闫 旭

(神华神东煤炭集团公司皮带机公司,内蒙古 鄂尔多斯 017010)

0 引言

目前大型煤矿主运输系统采用的运输技术是固定式胶带机,属于基础建设工程的范畴,安装后,很少改变胶带机的结构,因此主运胶带机通常选用的设备及部件富裕系数较高,安全性能很好,但是也存在不节能浪费的现象。固定式胶带机在原有基础条件不变的情况下,想提高产能,提高效率就变得比较复杂,可操作余地较小,因此带面类型的替换是节能降耗的一个研究方向。

1 使用编织带替代钢芯带的意义

主运胶带机是矿井运输的咽喉要道,主运胶带机的稳定性也决定了矿井煤炭的产量,因此设计的时候通常较为保守,为实现安全稳定的运行,其带面选用钢芯带,并提高其安全系数,通常安全系数达到10以上,但是钢芯带自身重量较大,又会增加一定的负载,这样虽然保证了运输安全,但是也大大地提高了胶带机的能耗。而目前胶带机技术已经有了突飞猛击的发展,由过去的液力耦合器、CST发展到如今的变频驱动。变频驱动技术的普及已经有了较长的时间,但是使用单位并没有充分的发挥变频器在胶带机运输系统中的优势,例如其平稳的启动/停机性能、较高的功率平衡度、准确的胶带机故障判断能力,这些性能若充分利用,胶带机带面的选型是可以按照德国的行业标准安全系数6以上去选取的,这样可以大大地降低带面的重量、成本以及能耗,因此,在采用变频驱动技术的胶带机上,选择一种重量相对较轻的带面替代钢芯带具有重要的经济价值。与此同时,为了进一步降低带面带来的能耗损失,降低安全系数的同时,也可以选择编织带替代钢芯带,从自身重量上去解决设备负载大的问题。

2 实施中解决的重大技术问题

经过深入研究、考察、论证与设计,决定选择一个具有代表性的矿井进行实验。该矿胶带机长5 750 m,宽1.6 m,由8台电机驱动,原钢丝绳带面长度11 650 m,现将该带面更换成编织带。编织带与传统钢丝绳皮带相比,不仅具备强度高,抗撕裂等优点,而且在保持带体强度不下降的情况下,重量也减轻 30%~60%,由于采用了有机纤维,带芯也不再受电磁干扰,同时还具备耐磨、阻燃、耐火等特性,因此非常适用于矿井和港口等现场的长距离物料输送。在国家积极倡导低碳经济和节能减排的大背景下,使用编织带替代钢丝绳带面是一次有意义的尝试。

2.1 胶带机由液压张紧升级为全自动变频张紧

由于编织带相对于钢丝绳带面来说,其拉伸系数相对较高,钢丝绳带面的伸长率约为0.15%,而编织带的伸长率为0.3%,这样在胶带机启动及运行过程中,带面会有较大的延伸,带面延长的部分向储带仓里延伸,此时需要较快的张紧速度去保持胶带机的张紧力,该胶带机在用的张紧为液压式张紧,其工作性能稳定,张紧力大,但是油缸形成较短,张紧速度相对缓慢,因此,纺织带面替换钢丝绳带面在此胶带机上,有可能出现打滑的现象,因此需要对张紧部进行改造。由于现场空间有限,增加油缸行程比较困难,所以选择变频张紧系统替代液压张紧,变频张紧是通过四象限变频器驱动张紧电机,然后连接减速器及卷筒实现张紧的装置,四象限变频器具有软制动功能,可以在松张紧的时候,将张紧力做功转化成电能回馈到电网之中,并且可实现零转速定距后制动器抱闸的过程,使用效果稳定可靠,张紧速度可由电机的转速控制,应用灵活性好,响应速度快,因此用变频张紧可应对带面更换后产生的问题。

带有中部驱动的胶带机机头张紧力F的作用是保证头部驱动不打滑的,经计算和实践证明张紧力F在≥60 kN的情况下,就可以保证胶带机头驱不出现打滑现象,这样较低的张力控制有利于延长储带仓及张紧装置的使用寿命,并提高安全系数。

图1 变频张紧示意图

2.2 中部驱动启动打滑问题

在调试阶段出现了胶带机启动时中部驱动打滑的现象,经过分析,发现是由中部驱动张力不足造成的。以前用液压张紧由于存在过张紧的现象,其张力可以传递到中部驱动,而现在改成变频张紧,其张紧力设定是按照理论分析得出的准确不打滑张力值,因此在此张力下打滑说明了原有胶带机在布置上一直忽略了张紧力要选择合适值的问题,出现中部驱动打滑就提高机头的张紧力,这种做法虽然可以实现解决启动打滑的问题,但过大的张紧力对整个胶带机系统是有负面影响的,储带仓钢结构设计的强度需要提高很多,而且会带来更大的安全隐患,所以通过这一点发现了一个使用和配套存在的问题。通过研究胶带机绕带图可知,胶带机中部驱动的不打滑张紧力是从前驱动部的高张力区也就是载荷面传递过来的,因此可以考虑利用头驱的驱动力来给中部驱动提供一定的张紧力,因此在胶带机启动时先启动头驱,延时一段时间后等张紧力传递到中部驱动时再启动中驱。此时间t是根据驱动力和带面延伸估算的数值,通过现场几次的启动实验选择了一个合理的值既保证胶带机稳定启动和运行,又不会产生过张紧的现象。此种解决办法还可以做到更加严谨可靠,就是在中驱动部的低张力区,安装一个压带滚筒,然后在滚筒的下面安装压力传感器,根据压力值去计算不打滑张力值,这样就可以实现胶带机中部驱动张紧力的实时监控。

2.3 多电机驱动下的隐性打滑问题

调试正常后在运行过程中发现,某些运输情况下胶带机中部驱动位置有烧胶皮的味道,仔细观察该胶带机的7#/8#电机有隐性打滑的现象,一般情况下只有张紧力低才会造成打滑,但是通过研究确定中部驱动的张紧力是足够的,而该胶带机的隐性打滑出现在前半部胶带机有煤而后部胶带机无煤的工况,因此需要分析此种工况下打滑的根本原因。

在变频器主从控制技术中,传动系统由几个驱动单元共同完成驱动。根据使用工况的不同主要有2种耦合方式,一种为刚性耦合(如刮板机),所谓刚性耦合,即几个不同的电动机轴之间通过轴、链条、齿轮等硬连接方式进行耦合,在这种情况下,只要其中一个传动进行运动,另外一个或几个传动也将被动运行。

另外一种为柔性耦合(如带中部驱动的胶带机)中部驱动只能带动其后部皮带,无法将驱动力传递到机头部驱动单元。

该胶带机出现7#/8#电机打滑,主要发生在前半部胶带机有煤,后半部胶带机没有煤的情况,这种条件下前后驱动部的驱动力是不一样的,前半部胶带机的1#/2#/3#/4#电机在当前情况下输出转矩较大。而后半部胶带机是空载的,5#/6#/7#/8#电机转矩需求相对较小。这种情况不得不考虑变频器功率平衡的问题了,通过与变频器厂家交流发现,厂家的控制方式是采用转矩跟随控制技术实现功率平衡的,中部驱动的5#/6#电机跟随1#/2#/3#/4#电机的转矩平均值,7#/8#电机的转矩是前6部电机转矩的平均值,这样情况在胶带机满载的时候是没有问题的,因为机头和中驱转矩需求相差不大,8台电机几乎可以做到平均分配转矩,但是当后半部皮带机没有煤的时候,其转矩需求很小5#/6#电机分担转矩后,剩下的7#/8#电机跟随前6台电机的转矩,此时出现了转矩过剩,这2个电机无法实现转矩跟随(因为空载已经不需要过多的转矩了),因此这两台电机就不断地通过提高转速提高摩擦力来补偿转矩,进而实现接近前6台电机的转矩值,但是带中部驱动的胶带机,属于软连接,所以即使7#/8#如何控制也不能将力传递到机头,使其他驱动电机降低转矩输出,因此造成了打滑现象。

最终解决办法是将中部驱动7#/8#电机的转速限定在一定的区间内,当出现后部皮带空载的状况时对其进行速度限制,避免出现转矩跟随不上时,提高转速的现象,也可以采用速度跟随的控制方式,但是程序更改工程较大,所以采用速度限制的控制办法解决该问题,进而继续完善程序。

在原钢丝绳胶带机时也有这种现象,但是当时过张力的问题使系统控制,配套存在的问题掩盖掉了一部分,经过本次系统科学的调整,有效地提高了胶带机的使用安全系数,同时各点张力科学的合理分布对延长带面及相关部件的使用时间具有重要的作用,也可以提高胶带机的整机使用寿命。

3 能耗分析

3.1 能耗理论分析

钢芯带面换成编织带最主要的变化是单位重量的变化,型号为ST2500 B1 600(8+7.2+8)的钢芯带重量为65 kg/m,而编织输送带重量为45 kg/m,因此从降低运输重量的角度上分析,该胶带机在更换带面后其运行阻力将有一定的降低。输送机的主要阻力FH是物料及输送带移动和承载分支及回程分支托辊旋转所产生阻力的总和,可用式(1)计算。

FH=fLg[qRO+qRU+(2qB+qG)cosδ]

(1)

式中:f—模拟摩擦系数,根据工作条件及制造安装水平决定,一般可按表查取;L—输送机长度(头尾滚筒中心距),m;g—重力加速度;qRO—承载分支托辊组每米长度旋转部分重量,kg/m;qRU—回程分支托辊组每米长度旋转部分质量,kg/m;qG—每米长度输送物料质量,kg/m;qB—每米长度输送带质量,kg/m;β—输送机的工作倾角。

由公式(1)可知,输送带的重量qB是影响整机运行阻力的重要因素,在运量和运送长度确定的条件下,输送机的水平运行阻力主要取决于模拟摩擦系数f、带面质量qB、托辊旋转质量qRO和qRU、带速v等,本次研究的主要变化是带面质量qB,摩擦系数f可能在更换带面后出现一定的变化但是需要运行一段时间后取数据进行详细分析。

重载3 000 t/h运量时阻力下降=54.9/577.6=9.5%;重载3 500 t/h运量时阻力下降=54.9/632.2 =40/388=8.7%;重载4 000 t/h运量时阻力下降=54.9/686.8=40/419=8.0%。

需要说明的是以上数据是根据钢芯带重量65 kg/m,编织带面重量45 kg/m的数据进行计算的,而实际使用中钢芯带已经出现磨损,且重量降低明显,编织带是新带面没有磨损,因此以上计算仅作为理论依据,与实际结果会存在一定差距。

3.2 实际能耗分析对比

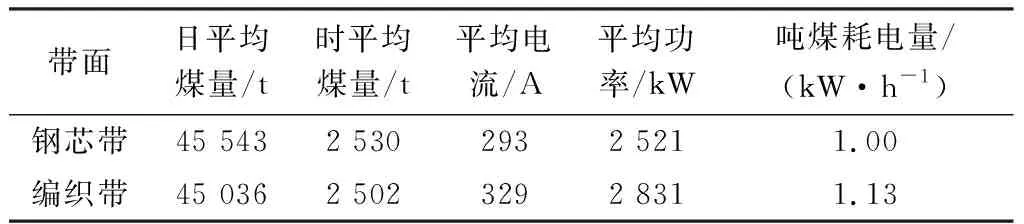

能耗记录分析:选取带面更换安装前后10 d的数据进行对比,取每日设备运转的平均转矩和平均电流,参数见表1。

表1 胶带机换带面前后运行参数

注:钢芯带时间为2017年6月20日~6月28日,编织带时间为2017年7月4日~7月16日;图2各运行时间与之相同。

a-平均电流及转矩百分比趋势图;b-运量趋势图图2 运行趋势图

趋势曲线分析:平均电流、转矩和运量趋势如图2所示。由曲线带面更换前后,胶带机的转矩和电流变化不大,但有升高的趋势,从2017年7月4日至7月16日的平均电流为328.53,较更换前6月20日至6月28日提高10.70%,转矩提高13.03%,前后两段时间的日平均煤量分别为:45 542 t/日,45 036 t/日,煤量变化不大,吨煤耗电量见表2。能耗提高的原因可能与煤量统计不准确,或芯带面磨损单位重量较轻且压线阻力较低有一定关系。

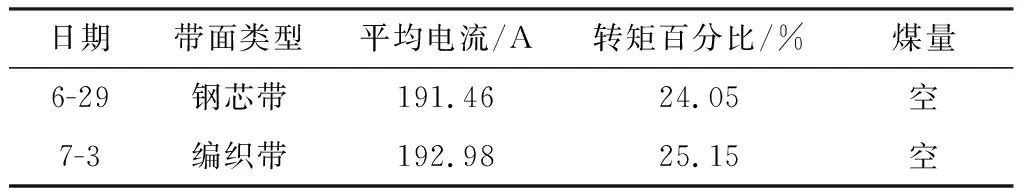

空载能耗分析:由于重载时影响数据的因素较多,比如每天煤量没有准确值,对比的时间不同带面的瞬时煤量也无法确定,这些原因都影响测量的准确性,唯有空载时对比才是最能直接地体现出胶带机在不同带面下所消耗功率的差别,见表3。由该表可以看出当皮带空载时平均电流升高0.7%,转矩升高4.4%,因此编织带在空载时不节能,与钢芯带相比,其带面重量降低了30.8%,但却并没有节能,其原因有以下几点:①钢芯带是旧带面,磨损较严重,其现在每米的重量与编织带接近,因此编织带没有了重量降低的优势;②编织带是新带面,其自身覆盖层较厚,且在受力时压陷幅值较大,因此压线阻力相对较大。

表2 吨煤耗电量

表3 空载能耗

4 结语

在胶带机得到不断发展革新的今天,大胆的尝试和突破固有技术愈发重要,胶带机运输技术节能水平的提高,可有效地为绿色矿井建设提供良好、稳定、安全的技术支撑。