施转开采技术在综采工作面的应用

2018-07-30马君武

马君武

(淮北矿业集团(府谷)长城公司 沙沟岔项目部,陕西 府谷 719499)

0 引言

综采工作面的施转开采是在断层构造发育、推采长度较短,为减少工作面搬家次数,通过调整工作面设备位置,达到连续推采的一项开采技术。作者以淮北矿业集团刘店煤矿1037工作面反“Z”形开采为例,介绍了施转开采方法和矿压观测的相关内容。

1 概述

淮北矿业集团刘店煤矿地质条件极为复杂,断层多,原有的勘探资料只探明了较大断层,综采工作面设计难度较大。

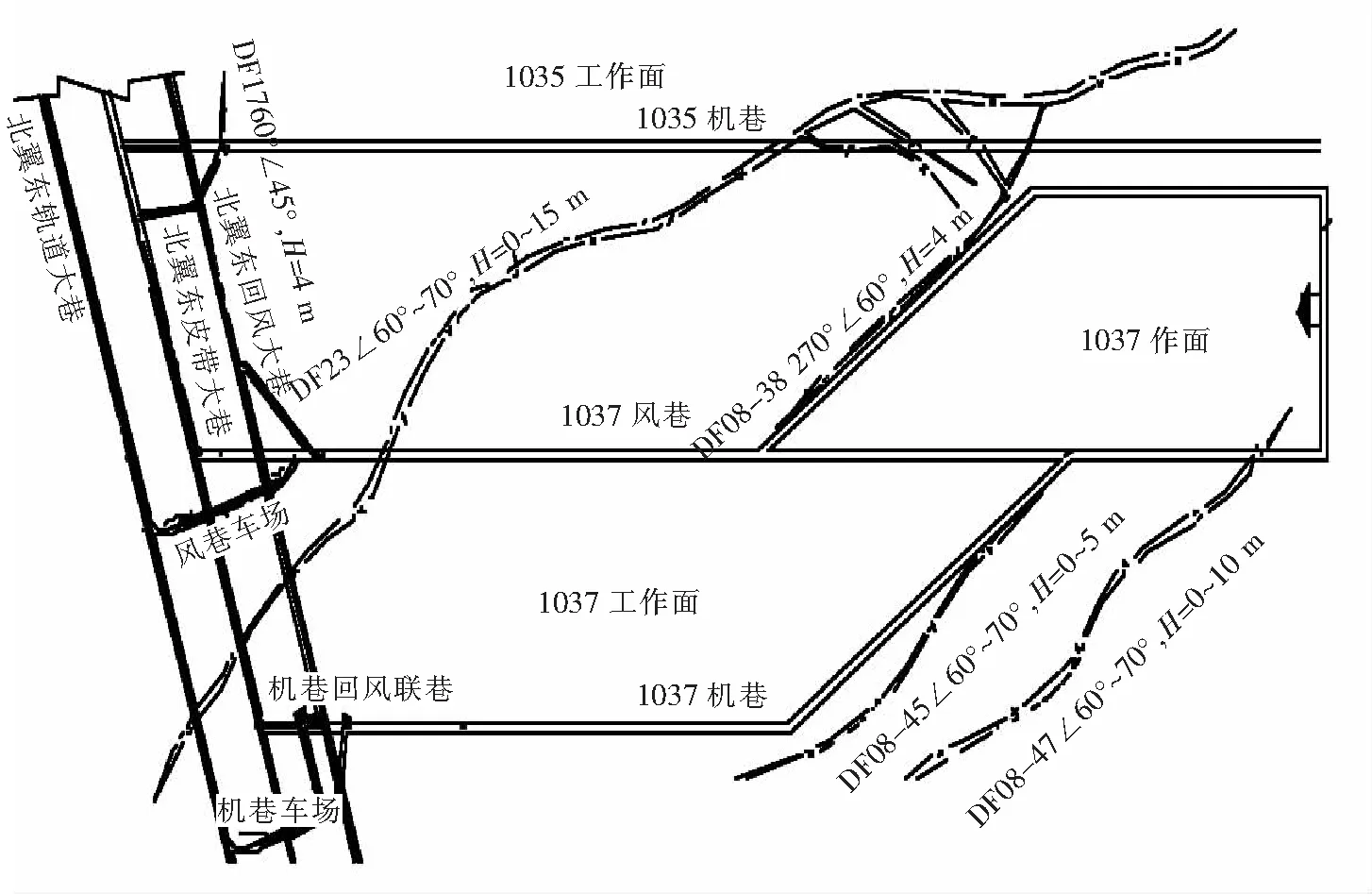

综采工作面的布置往往要根据掘进揭露煤层情况不断调整设计,最终形成的工作面往往不规则,尤其是1037工作面形成了少见的反“Z”形工作面,如图1所示。1037综采面是在极复杂地质条件下不规则块段布置的工作面,工作面在回采过程中经历了两次旋转开采,通过对工作面的优化设计、技术管理、顶板管理、设备管理、工艺管理、劳动组织、安全管理等管理创新的有机结合,取得了较好的效果。

2 旋转开采技术应用

2.1 旋转方法确定

旋转方法可分为实中心旋转和虚中心旋转两种;1037工作面两次旋转方法均为虚中心旋转,即机、风巷按一定比例进行旋转,输送机机头保持一定的前移量,直至到达预定旋转位置为止。根据拐点前后巷道夹角,在两次旋转过程中,均按1∶4比例进行,一个循环所需的刀数为4,每循环的通刀数为1,调斜3短1长。

2.2 第一次旋转开采

第一次旋转开采是以机头为虚圆中心,甩机尾开采。这种甩采方式比较常见,施工比较简单,其难点是机尾延长段需人工采煤。

工作面机巷推至距拐点位置10 m时,机、风巷按照1∶4比例,即机头进1 m机尾进4 m,分段对机尾进行加刀,当风巷推至超前机巷3 m位置时甩面结束,工作面正常推进,机尾延长段使用DZ3-15单体配合限位梁四、五排走向管理,每机尾延长500 mm即加补一棚。回采过程中主要问题是机头段推进慢,机巷压力显现明显,机巷需增加支护强度。

2.3 第二次旋转开采

第二次旋转开采是以机尾为虚圆中心,甩机头开采。这种旋转开采方式比较少见,其最大的难点是在旋转开采的过程中,容易出现运输机机头不够长,运输机和转载机不能正常搭接的情况,从而无法出煤,所以,旋转开采前,必须对工作面进行刷帮。

调整机巷运输系统设备位置:工作面运输系统原为工作面输送机—机巷转载机(48 m)—皮带机。过拐点前将机巷输送机系统位置调整为工作面输送机—机巷40T输送机(35 m左右)—转载机—皮带机。40T输送机机头为拐点位置,缩短皮带机机尾,转载机拉过拐点,位置调整至40T输送机与皮带机中间。工作面机巷推进至距机巷拐点83 m位置时进行运输设备位置调整。提前对拐点位置进行刷帮,经计算拐点前后向上、下帮各刷20 m,向上帮刷帮最多为6 m,确保24 m长转载机能顺利通过。

图1 1037综采工作面布置示意图

工作面甩面:工作面风巷推至距拐点位置10 m时风、机巷按照1∶4比例进行甩面即机头进4 m机尾进1 m,分段对机头进行加刀,当机巷推至超前风巷2 m位置时甩面结束。

2.4 旋转回采的关键技术

根据工作面长度和甩采比例,合理控制加刀位置,移车弯曲段长度不得<15 m。

旋转开采期间,拉架时使用侧护板配合单体调整支架状态,防止出现挤架、咬架、爬架现象。

甩面回采期间,根据现场情况及时对机巷靠车,保证工作面刮板输送机搭接合理。

加强甩面期间工作面输送机的管理,确保工作面输送机保持平、直,抵车时及时将车取直,同时加强甩面回采期间的矿压监控,确保液压支架初撑力不低于24 MPa。

甩面期间技术人员必须及时准确掌握回采进度并及时填图,根据回采位置及现场情况合理安排加刀、甩面、停止甩面等。

2.5 旋转开采期间矿压观测

为了掌握综采工作面旋转开采期间工作面及两巷矿压显现规律与特征,为以后综采工作面旋转开采工作面及两巷支护设计提供依据,在旋转开采期间加强矿压观测,收集矿压资料,分析旋转开采矿压规律。主要观测内容有:工作面支架工作阻力、两巷单体支柱工作阻力及两巷断面变形量。

在第一次以机头为虚中心开采期间,机头1号测点1#、2#、3#支架工作阻力明显高于工作面中部和机尾的2号、3号两个测点;在第二次以机尾为虚中心开采期间,机尾3号测点的82#、83#、84#支架工作阻力明显高于机头和工作面中部1号、2号测点支架的工作阻力。这表明综采工作面旋转开采期间,在虚中心一端矿压显现明显,其支架压力明显高于工作面中部和另一端,工作面中部和甩采一端矿压趋于正常。所以在以后工作面旋转开采过程中,要加强对虚圆心端的支架压力进行监控,确保初撑力符合要求,有效支撑好顶板。

在第一次以机头为虚中心旋转开采期间,机巷矿压显现明显,巷道变形量和单体支柱工作阻力较高,达18~25 MPa,而风巷巷道变形量较小,支柱工作阻力只是略高于初撑力9 MPa。在第二次以机尾为虚中心旋转开采期间,风巷矿压显现明显,巷道变形量和单体支柱工作阻力较高,超过20 MPa,而机巷巷道变形量较小,支柱工作阻力只是略高于初撑力9 MPa。

通过分析观测资料,旋转开采期间,虚中心一端矿山压力显现明显,压力较大,无论是工作面支架还是巷道变形量、压力显现都尤为突出,明显高于工作面另一端。

3 旋转开采技术的应用效果和应用前景

3.1 为复杂条件下综采工艺的应用提供了依据

综采工作面的反“Z”型布置旋转开采,充分利用了综采工作面设备技术性能,特别是支架的承载和自身调向能力强的特点,提高了综采工作面的连续推进长度和复杂地质条件的适应性,为复杂条件下不规则块段布置综采工作面积累了旋转开采经验,提高了煤炭资源的回收率,解决了断层构造发育,走向较短等开采技术难题,降低巷道掘进率,提高了工作面推采长度,减轻了工人劳动强度,提高了生产效率,实现了复杂地质条件下的集约化生产,具有广阔的推广应用前景。

3.2 掌握了旋转回采综采工作面矿压显现规律

通过对综采工作面旋转回采期间的矿压观测资料的认真分析,掌握了综采工作面旋转回采矿压显现规律。综采工作面旋转回采期间,矿压显现具有明显的分区,虚中心端矿压显现明显高于工作面中部和另一端。根据这一规律,以后综采工作面旋转回采时可对不同区域采取有针对性的加强支护措施,实现对顶板的有效控制。

4 结语

1037综采工作面是在极复杂地质条件下构成的不规则块段的工作面,在回采过程中经历了两次旋转开采,通过对工作面的优化设计、技术管理、顶板管理、设备管理、工艺管理、劳动组织、安全管理等方面管理创新的有机结合,取得了较好的效果。为复杂条件下综采工艺的应用提供了可靠的理论和实践依据,掌握了旋转回采综采工作面矿压显现规律,对综采工作面旋转回采时不同区域采取有针对性的加强支护积累了经验,可供类似矿井借鉴。