煤巷顶板破坏机理与支护技术探讨

2018-07-30杨光

杨光

(山西煤炭运销集团 太原有限公司,山西 太原030006)

大柳煤矿由于所处地质条件相对复杂,煤层的埋藏相对较浅,在开采过程中表现出了相对剧烈的矿压作用,特别是在穿越一些风氧化区域过程中,巷道顶板结构发生破坏问题更加严重,掘进作业时极易出现冒顶问题,经常性的将掘进机掩埋住,对于煤矿正常的运输作业以及通风作业造成严重影响,还会威胁到作业人员的生命安全。而目前所采用的锚杆支护不能满足支护要求,这主要是在支护过程中对巷道围岩结构松动范围无法确定,从而也不能确定锚杆支护作业是否可以真正发挥支护作用。因此,便要求我们应当针对大柳煤矿巷道顶板破坏机理进行研究,根据巷道顶板的破坏机理,制定更为适宜的支护方案,确保煤矿开采中的安全性。

1 大柳煤矿概况

大柳煤矿现阶段开采煤层主要为2#煤层,该煤层属于结构相对简单的中厚煤层,煤层的厚度在1.3~2.8 m之间,平均厚度值为2.1 m,煤层倾角为2°。煤层的顶板结构为泥岩以及砂质泥岩,厚度约为2.2 m左右,煤层底板结构为泥岩,属于Ⅲ类软弱底板结构。

2024工作面运输顺槽地层走向为NS,倾向为EW,倾角相对较为平缓,在2°以内,上方覆岩厚度值为11~43 m之间,没有断层分布,在个别位置处存在冲刷带。2024工作面运输顺槽沿着2#煤层设置,巷道的伪顶结构属于砂质泥岩,厚度约为0.3 m,呈现深灰颜色,内含有植物化石。直接顶结构属于粗砂岩,厚度在1.7~2.9 m之间,同样呈现深灰颜色,内部含有植物化石。顶板结构为泥岩,属于Ⅲ类软弱底板结构。

2 2024工作面运输顺槽巷道顶板破坏机理

造成2024工作面运输顺槽顶板结构出现破坏问题主要原因是受到了地层压力效应的作用,若是地层压力值超出了顶板围岩自身强度极限值之后,便会导致巷道围岩转变为塑性状态,而若是顶板的形变量相对大,便会导致顶板结构从塑性状态而转变成为破裂状态,此时便会出现相对大形变压力,顶板结构便会出现较大的变形以及破坏,这一破坏过程体现出了极为明显的地应力效应。尤其是在回采阶段之内,巷道极易出现顶板破坏问题,甚至会出现巷道失稳问题。因为大柳煤矿回采巷道的断面结构为矩形结构,进行开挖以后围岩的应力会重新进行分布,便会导致顶端位置以及侧帮位置处持续受松动压力的作用,尤其是在巷道通过破碎区域或者松散区域时,顶板结构破坏问题极易发生。综上可知,大柳煤矿运输顺槽出现顶板破坏问题的主要原因便是上述两种压力作用而导致的,若是巷道支护作业不到位或者不够及时,便极易出现顶板破坏的问题。

3 巷道支护参数的计算

2024工作面运输顺槽的断面结构为矩形结构,掘进作业的宽度值为4.5 m,掘进作业的高度值为2.4 m,巷道的横截面积为10.8 m2。

3.1 巷道围岩松动圈的确定

由于巷道的总宽度值为B为4.5 m,则半跨度值a便为2.25 m,巷道的高度值为2.4 m。在计算巷道围岩松动圈的过程中,依据等效圆理论进行计算,可以计算得出等效圆的半径r大小为:

r=2.55 m

那么在为进行支护处理情况下围岩结构松动范围R大小为:

式中:γ为煤层的上覆岩层平均容重,取25 kN/m3;h为煤层的埋深,取100 m,对应的累计地应力P大小为2.5 MPa。在未采取任何支护措施的情况下,弹性区各个参数值为:Pi为0,C为1.2 MPa,Φ为30°。

两帮位置非弹性区域深度值变为a1=2.68-2.25=0.43 m,顶板结构的非弹性区域深度值a2=2.68-1.2=1.46 m,则便可以计算得到冒落拱高度值h0:

则松动区域中锚杆承受岩体重量G为:

式中:γ代表的是顶板岩体容重大小,kN/m3;S代表的是松动范围之中岩体的截面积大小,m2;D代表的是锚杆的排距值,取1.1 m。

同时,考虑到动压的影响,取动压系数K为1.3,则能够得到下列公式:

将有关数据带入至上式便能够计算得到G为233.27 kN。

3.2 锚杆参数计算

在对顶板结构进行支护处理时,采用的锚杆结构为螺旋纹钢材料,每一根锚杆均采用型号为Z2340的树脂锚固剂进行锚固处理,在经过现场的实测之后得出锚杆拉拔载荷值是50 kN,那么便可以得出单排锚杆应当设置的锚杆根数n:

因为n必须为整数,为了确保支护作业能够达到要求,在此锚杆的根数n取5,同时结合载荷承载力选用直径为Φ16 mm的左旋螺纹锚杆。

依照悬吊计算方法,锚杆的长度值L为:

式中:L1为锚杆显露于外面的长度值,取0.1 m;L2为顶板结构非弹性区域的深度值,L2=a2=1.46 m;L3为锚固段的长度值,取0.6 m。

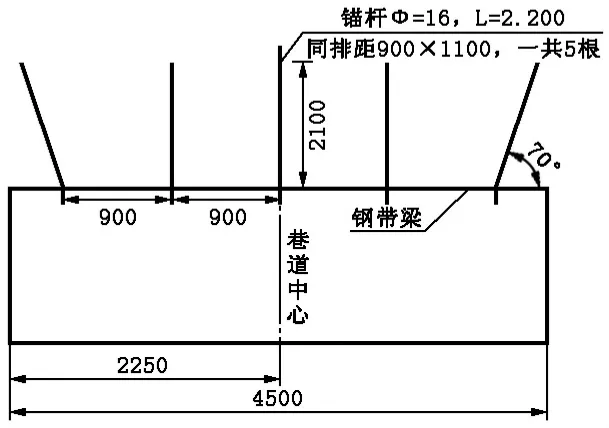

所以,可以计算得出L顶为2.16 m,实际支护中选取锚杆长度为2.2 m。具体支护参数见图1。

图1 锚杆支护参数

4 锚杆施工工艺

在实际的支护过程中,为了能够确保锚杆支护作业能够快速的完成,在保证施工安全性的基础之上,充分的发挥锚网梁支护作用,要求要合理的安排施工的时间以及方式,确保不同支护工作能够更加有效配合。依照巷道顶板形变情况以及现场锚杆的具体受力情况,强化监测以及支护工作,避免围岩出现不良变形问题,有效的对支护结构加以保护,从而防止出现冒落问题。具体的施工工序为:

(1)打眼作业。钻孔作业中采用单体风动钻机设备,钻杆采用中空六方钻杆,钻头采用双翼钻头。依照锚杆长度值以及露出部分长度合理的设置钻孔深度,锚杆的钻孔深度值应当为锚杆长度值减锚杆露出长度值。在钻孔作业完成之后,要使用水或者是气流将孔壁加以清理,确保钻孔之中的残渣能够被彻底清除干净。

(2)安装锚杆以及锚固剂。在下端部位使用专用的连接部件,与锚杆相互连接,等到药卷全部的插入钻孔底之后,进行全速的旋转搅拌15~20 s左右。在完成搅拌之后停1 min再将锚杆机收回。完成搅拌时应当确保锚杆露出长度值为0.1 m。

(3)铺网施工以及挂梁施工。首先要挂金属网,在架设托梁结构,最后在安装托板进行固定作业。要利用力矩扳手将螺母拧紧,采用的力矩值为80 N·m左右。

5 效益分析

5.1 经济效益

由于之前采用的锚杆支护方案是采用经验法进行设计,特别是对于一些风氧化区域来说,巷道顶板有较大的安全隐患,在回采作业过程中极易出现形变以及破坏。支护方案之所以未能取得良好效果,主要是由于采用的锚杆长度较短,锚杆的尺寸为Φ16 mm×2000 mm,虽然锚杆设计密度较新支护方案中锚杆的密度要大,但是支护效果却远没有新支护方案支护效果好。之前采用的支护方案每一排之中设置有五根锚杆,而且锚杆的排间距为900 mm。而在新支护方案之中每一排之中也设置有5根锚杆,但是锚杆的排间距为1100 mm。依照这一数据来计算,则支护1 m的巷道便可以节约一根锚杆,节约费用约为35.5元左右,具体费用计算如表1所示。而且,由于锚杆的排距有所增加,则每支护10 m巷道还能够节约1个钢筋梯子,节约费用约为25元左右。那么,若是支护1万m的巷道则能够节约的总成本为35.5+2.5=38万元。另外,新支护工艺能够有效的对顶板结构进行保护,从而也减少了巷道返修等后续维护工作的资金投入,还能够确保煤矿开采可以顺利进行,有效提升煤矿开采效率,其效益非常显著。

表1 单根锚杆支护费用

5.2 社会效益

此次所采用的新支护方案能够更好达到巷道支护需求,在巷道掘进施工值目前回采过程之中,均未出现顶板事故,确保了巷道运行的安全性。而且新的支护工艺应用之后,对于巷道运输以及通行环境也起到了显著的改善作用,更加的利于煤矿开采,也能够确保煤炭运输效率进一步提升,确保煤矿安全生产的面貌得以有效改善,其社会效益同样非常显著。