第22届欧洲炼油年会情况综述

2018-07-27孟宪玲胡忞旻宋永一宁晓燕张开伦

孟宪玲,胡忞旻,宋永一,宁晓燕,张开伦

(1.中国石化集团公司经济技术研究院,北京 100029;2.中国石化石油化工科学研究院,北京 100083;3.中国石化抚顺石油化工研究院,辽宁大连 116041;4.中国石油化工科技开发有限公司,北京 100029;5.中国石化扬子分公司,江苏南京 210048)

第22届欧洲炼油年会(European Refining Technology Conference, ERTC)于2017年11月13-17日在希腊雅典召开。本届会议参会人数创记录地达到了595人,参会人员主要来自炼油企业、工程和技术公司以及相关研究机构和咨询公司的专家和代表。会议的主题包括:欧洲炼油工业的复苏;炼油企业面对2020年低硫船用燃料油标准实施的应对措施;炼化一体化的优化和调整;创新性炼油工艺和技术;提高能效的经验做法;可再生原料利用及生物燃料技术进展等。

1 欧洲炼油工业、世界石化市场分析和展望

伍德麦肯兹(Wood Mackenzie)对2016年欧洲炼油行业的运营情况进行了简要回顾。报告指出:2015年是炼油行业周期的高峰,由于原油价格暴跌,原料成本下降,炼化毛利大幅增加。受2015年盈利趋势影响,2016年欧洲炼油加工量大幅增加,而需求端的增量较低,且对美国汽油出口减少,2016年欧洲炼厂的运行状况未能延续上年的良好态势,造成西北欧地区布伦特油裂解毛利降幅较大。2017年下半年,哈维飓风导致美国关闭了大量的炼油能力,油品出口量减少,欧洲炼油毛利逐渐走强,较2016年有显著提升。

报告认为,未来欧洲的油品需求会出现下降,2020年国际海事组织(IMO)执行新的排放标准后,欧洲燃料油需求会大幅下降,预计未来欧洲需要大量出口燃料油和汽油。从全球炼油能力增长趋势来看,炼油能力增速将继续超过需求增速,新建炼厂先进性都处于世界前列。近年来,中东地区一些高效率的大型炼油厂开始投运,会对欧洲炼厂造成较大冲击。另外,与中东炼厂成本相比,欧洲炼厂的能耗成本以及维护费用明显处于劣势。此外,欧盟环保法规还会增加一些政策性成本。目前多数欧洲炼厂的净现金利润处于世界中游甚至是中下游水平,未来欧洲炼厂的发展趋势将会是提高装置的适应性和灵活性。

IHS咨询公司对全球石化市场情况进行了分析,认为天然气将在全球能源市场中体现较大优势。但因市场供过于求产生了诸多不确定因素,北美天然气市场正变得更加复杂和全球化。IHS认为,全球经济将以2.5%~3.0%的速度增长并带动乙烯和丙烯继续保持需求和产能的加速增长。在需求端,未来四年乙烯的需求量将以5.5%的速度增长,丙烯的需求量将以5%的速度增长,甲醇的需求量将以4%的速度增长。在产能端,乙烯产能的增速将超过需求,丙烯和甲醇产能的增速将与需求持平,新增产能主要来自于亚太地区的项目。

未来石化项目的投资将集中在北美、中国以及中东地区。然而,一些未知的因素将影响石化行业的投资,包括:OPEC和页岩气能源风险、中国经济和工业需求风险、地缘政治动荡的国家风险、贸易保护主义背后的市场准入风险等。

2 炼油工业应对低硫船燃标准对策和解决方案

为防治船舶尾气排放对海洋和大气造成的污染,2016年10月底IMO决定自2020年实施0.5%的低硫燃油标准,要求在硫排放控制区(ECA)以外航行的所有船舶使用硫含量不高于0.5%的燃油。航运、炼油企业以及船供油公司都将受到很大影响,迫切需要思考应对策略,并在主动变革和被动适应之间进行选择。

根据KBC咨询公司的预测,2020年船用燃料油总消费量达3亿吨,其中亚洲和欧洲的消费量分别占45%和23%,是主要的消费区域。因此,如何应对全球船用燃料油低硫化仍是本次会议的热点议题之一。IMO、KBC、壳牌的专家分别从不同角度进行了分析,提出生产低硫船用燃料油的应对策略及建议。

首先,IMO专家从研究方法、模型和数据来源三方面介绍了《燃料油可获得性评估》的研究成果。该研究按需求分为基准情景、高情景、低情景对2020年船用燃料油可获得性进行了评估。结果表明:在三种情景下,炼油工业都可以生产足够的船用燃料油,同时满足其它产品需求,并且船用燃料油的跨区域贸易是必要的。若满足所有区域供需平衡,中东和某些情景下的欧洲和拉丁美洲地区,需要出口低硫燃料油;高情景条件下,中东地区和亚洲地区需要提高炼厂及加氢装置开工率,同时降低原油硫含量;为满足未来需求,加氢裂化、加氢处理以及焦化装置能力分别需要增长37%、16%和35%左右。

根据KBC的预测和分析,重质船用燃料油目前可调入60%~80%减压渣油。2020年全球船用燃料油调合比例将调整为:常压渣油、中间馏分油、减压渣油、减压蜡油分别为42%、40%、14%、4%;而欧洲上述馏分调合比例将调整为:10%、74%、16%、0%,预计区域用于调燃料油的减渣量将减少2500万吨/年。低硫化政策的实施会严重影响炼厂产品的价值,KBC建议炼油商提前谋划,在充分了解周边市场的前提下,研究形成策略,并采用线性规划模型(LP)、全厂工艺模拟(RPS)等工具进行多方案规划、模拟和比选,评估技术和经济可行性,为投资决策提供支持。

壳牌公司为了应对2020年低硫船燃标准要求,以减少高硫含量燃料油产量为目标,从资本投入和投资回报的角度出发,制定了三个系列的多种技术改进方案,详见表1。

表1 不同投入/产出的低硫船用燃料油生产技术方案

其中低资本投入的方案是通过优化原油选择和原油蒸馏过程降低燃料油产量,大概可降低30%的高硫燃料油产量。中等资本投入有3种技术方案,分别是减压蒸馏与减粘裂化或热转化装置集成;溶剂脱沥青和加氢裂化装置改造;溶剂脱沥青和渣油气化装置改造,这几种技术方案可降低50%~100%的高硫燃料油产量。对于具体案例,壳牌会根据供需、产品标准、生产经营限制以及产品价格情景分析等,开展方案比选,根据具体情况定制最合理的方案,渣油转化率最高的技术未必能给出最高的投资回报,多种解决方案的集成或许是更好的选择。

3 油化一体化及化工转型实现原油价值最大化

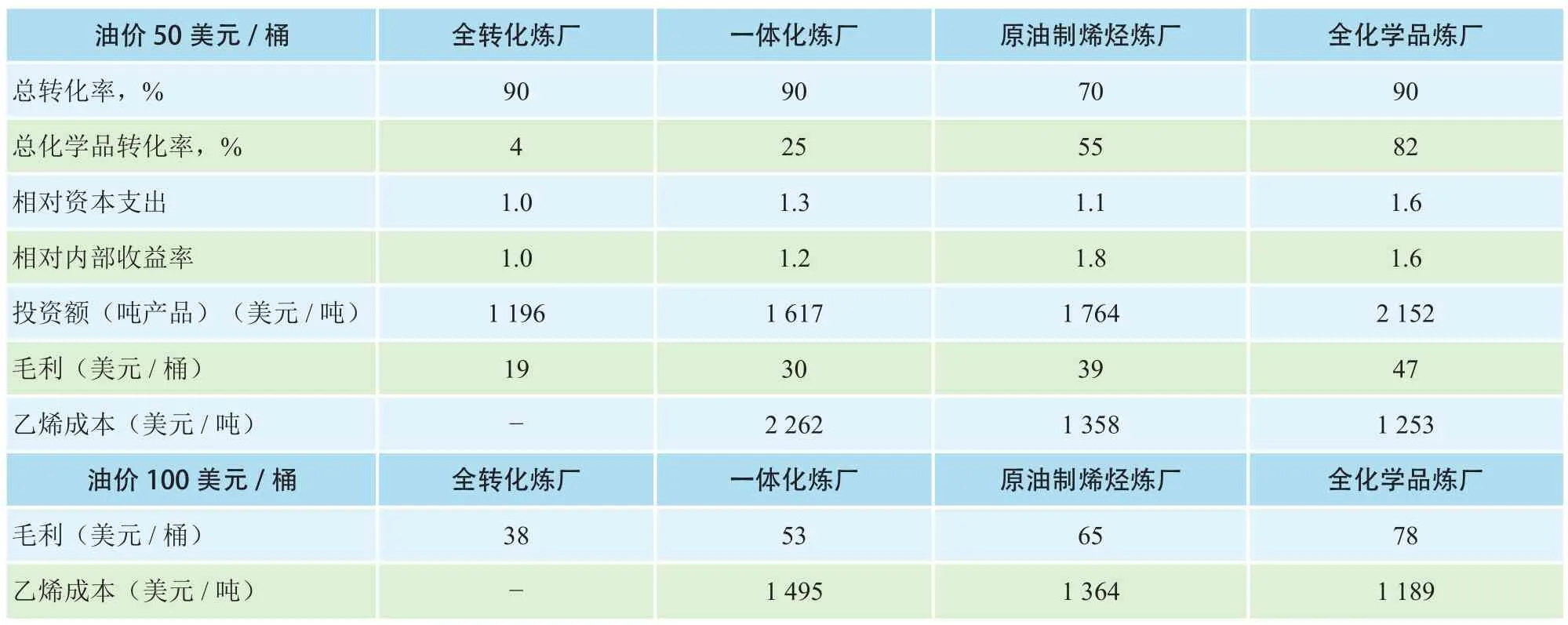

目前,欧洲地区仅有三分之一的炼厂为油化一体化炼厂,随着区域运输燃料需求的逐渐降低,化工产品因拥有较高的附加值而具有较好的发展前景。美国福陆工程公司对原油制烯烃炼厂以及全化学品型炼厂等化工型炼厂结构进行了介绍和分析。报告对上述两种炼厂在油价为50和100美元/桶时的盈利能力和生产成本进行了评估,并与传统全转化型炼厂和油化一体化炼厂进行了对比,结果表明,化工型炼厂的乙烯生产成本和炼厂毛利相比具有明显优势(见表2)。报告还指出,原油制烯烃和全化学品型炼厂对油价波动敏感度明显低于油化一体化炼厂,在资本回报率一定时,油价变化对上述两种炼厂乙烯生产成本的影响不大;炼厂每桶油转化生成的化学品产量越高,油价波动对炼厂盈利能力的影响将越小。

表2 不同类型炼厂的成本、投入以及利润比较

Chevron Lummus Global(CLG)公司认为,石化产品的价格比原油价格更为稳定,因此将原油转化为石化产品的优势非常明显。由此,CLG公司也提出了将原油全部转化为化学品或是灵活生产运输燃料和化学品的新思路,结合ISOCRACKING工艺技术,报告提出了原油全部转化、石脑油最大化模式、部分转化成石脑油3种加工流程和技术方案。总结得出:石化装置的运转率较高,炼油装置需要与之匹配,需要较高的渣油转化率;渣油加氢裂化装置的转化率和原料灵活性最高,加氢裂化装置可提供最佳配比的石化原料和运输燃料;世界级规模的乙烯装置和与其能力相匹配的炼厂整合可获得最高利润和最大灵活性。

4 炼油技术进展

4.1 创新性技术和思路

芬兰SOLETAIR公司介绍了其联合开发的SOLETAIR示范工厂。该示范工厂使用可运输的模块化装置,利用太阳能将空气中的二氧化碳及电解后产生的可再生氢转换成液体燃料。示范工厂包括四个独立单元:太阳能发电厂、从空气中分离二氧化碳的设备、使用电解产生氢的设施以及用于把二氧化碳和氢气生产燃料和化学品的合成设备。这项技术提供了一个新思路,即化学工业将来如何电气化,所展示技术也将帮助生产企业在碳循环经济中获收益。这项技术有望在2018年进入市场。

新型气体合成技术(NGTS)公司介绍了其Methaforming工艺的实践经验。在Methaforming工艺中,低辛烷值石脑油馏分在380℃、10 atm的条件下与NGTS专有分子筛催化剂和甲醇或催化裂化干气接触发生反应,一步生产高辛烷值汽油调和组分。产品RON为92,硫含量在10~30 ppm之间,苯含量体积分数低于1.3%。2017年10月该技术在俄罗斯的首套中试示范装置已正式运转,处理量为150桶/天,原料为混合低辛烷值石脑油。

TechnipFMC公司将生物质高温热裂解技术与传统催化裂化(FCC)技术相结合,通过专用泵将生物质油注入FCC反应单元中,实现了在FCC装置中共处理生物质油的功能。该工艺流程优点在于可以将生物质油转化为高价值的LPG、汽油和柴油,当采用小剂量的生物质油处理量(5%)时对FCC处理单元影响很小。若要提高生物质油处理量,则可能会减少其他有价值的产物,并且需要更多的原料处理单元。

4.2 催化裂化催化剂

GRACE公司介绍了FCC装置提升盈利能力的实践经验。GRACE最新的ACHIEVE系列催化剂可实现12%的丙烯产率,最先用于KMG Rompetrol的炼厂。根据炼厂PIMS模型计算,该系列催化剂可提升炼厂利润230万美元/年。此外,GRACE公司还介绍了其最新MIDAS®FCC催化剂在希腊Aspropyrgos先进炼厂应用情况。GRACE的MIDAS®FCC催化剂孔隙率较高,可最大程度转化桶底油;OlefinsUltra®MZ为最新催化裂化多产丙烯添加剂,可提高催化剂活性,优化丙烯产率。另外,两者共同作用可提升反应的异丁烯选择性。经过计算,炼厂使用OlefinsUltra®MZ添加剂与MIDAS®催化剂可使利润提高0.6美元/桶。

BASF的催化裂化多产丙烯技术可以处理多种品质的进料,包括经过加氢处理的减压馏分油、渣油和加氢裂化尾油。对比200套FCC运行数据,BASF公司认为尽可能提高丙烯选择性是FCC装置效益最大化的关键。该技术以相对适中的反应器出口温度(低于535℃)获得更高的丙烯产量,尽可能减少焦炭生成。实际案例显示,BASF公司的多产丙烯解决方案使催化裂化装置的丙烯产率提高1.6%,反应器出口温度降低15℃。

4.3 加氢技术

ALBEMARLE公司介绍了FCC汽油选择性加氢脱硫RT235催化剂的性能及工业应用情况。该催化剂的活性是传统汽油加氢脱硫催化剂的2倍,辛烷值损失少。以装置单个反应器装填RT235催化剂为例,处理加氢催化裂化轻汽油(LCN)、重汽油(HCN)、轻直馏石脑油以及焦化汽油混合油,原料硫含量为350~400 ppm。与上周期相比(非Albemarle催化剂),加工原料HCN干点提高25℃,装置操作负荷达到120%~125%;在90%脱硫率的情况下,辛烷值损失1.0个单位,当脱硫率达到98%以上辛烷值损失小于3.0个单位。

ExxonMobil介绍了异构化脱蜡技术及其市场应用。直链烷烃经异构化生成异构烷烃,从而使产品具有更高的十六烷值和更低的凝点。该工艺在希腊塞萨洛尼基炼厂应用后,可生产冷凝点更低的超低硫柴油(冷凝点为-15~20℃),促进了柴油的出口销售,缓解了希腊柴油需求饱和的矛盾。

UOP公司介绍了Uniflex技术和通过高转化率操作实现盈利最大化的实践经验。随着燃料油低硫化的发展趋势,炼油企业可以采取多种措施将高硫原油转化成馏分油或低硫燃料油。基于不同工艺路线分析,UOP认为,采用Uniflex技术生产低硫燃料油的净现值最高。另外,Uniflex与加氢处理装置整合可实现设备数量最少化,降低装置投资,柴油进加氢处理装置可生产欧Ⅴ标准柴油产品。

4.4 节能减排技术

Alfa Laval公司介绍了在多套常减压蒸馏装置上采用焊接板式换热器,从而大幅度提高能效的实践经验。以某套千万吨级常减压蒸馏装置节能改造为例,通过更换具有双倍热容的焊接板式换热器,增加汽提蒸汽,从常压渣油中提取有价值的产品等措施,装置加热炉能耗降低10 MW,效益增加116万美元。在常减压装置使用焊接板式换热器,仅通过减少结垢节能,投资回收时间为12~18个月;通过增加热负荷节能,6~12个月可回收投资;结合产量提升,投资回收时间少于6个月。

福陆公司介绍了污水处理4.0设计理念。该设计方案集成了自动化、数据交换和制造技术等概念,旨在减少资产生命周期成本。采用的新技术包括:改进的膜分离技术、废碱液的湿式空气氧化、膜生物反应器技术和活性污泥生物反应器、离子交换和反渗透技术等。

4.5 生物燃料技术

奥地利的BDI公司介绍了一种新的生物质制备液体燃料工艺-Biocrack Process,该工艺采用液相热裂解方法生产先进生物燃料。该工艺将减压蜡油与含有木质纤维素的木屑、森林废弃物和秸秆颗粒在常压、350~400℃的条件下反应,分离得到气、液、固组分分别采用现有炼油技术加工得到不同用途液体燃料。其中,粗柴油经过加氢精制可得到与EN590质量相当的生物柴油。

意大利ENI公司介绍了Ecofining加氢处理技术在Venice生物炼厂项目的应用。Ecofining技术是由UOP与ENI公司于2007年合作开发,主要以非食用油、动物油脂和脂肪为原料,通过加氢脱氧和加氢异构化等工艺转化,生产高质量生物喷气燃料和生物柴油。该技术包括两个反应器,第一个将原料彻底脱氧,第二个进行异构化反应。该项目生产的生物柴油十六烷值高达80左右,与传统炼油技术相比,Ecofining技术的污染物排放和水耗都大大降低。

5 总结和建议

1)在原油价格波动以及能源供应多元化的行业环境下,许多工程公司和技术提供商都提出了全化工型炼厂的技术路线,并给出了可行性分析。结论普遍认为,一体化或全化工型炼厂能够更好的抵御油价变化风险,炼油向化工转型或许是一条可行的转型发展路线。

2)2020年船用燃料油排放标准变化是目前欧洲炼油工业最关心的问题,其多数炼厂还未采取具体应对措施。若船舶改用天然气或加装尾气处理系统,炼厂投资将存在很大风险。2020年以后欧洲炼厂可能会降低重质原料的加工量。预计2020年以后的船用油的供应将呈现多元化趋势,供应渠道也将面临较大的不确定性。建议国内相关炼油企业密切关注未来船用油市场变化和航运业发展动向,为生产和供应做好准备。

3)此次会议中,炼油技术进展仍集中于燃料清洁化、重油加工转化以及提升运营水平等方面。具体表现在催化裂化、加氢处理等主流技术的工艺改进和催化剂性能升级,节能减排技术的应用实践等。目前,国内外炼油技术水平差异并不显著,根据与国外先进炼厂的对标,关键是要进一步提升运营可靠性以及降低成本,这是打造世界一流能源化工公司的关键。

4)生物燃料技术进展仍然是此次会议的主要议题。为促进可持续发展、推进能源结构调整,生物燃料技术研发和产业化一直是国际大型石油石化公司战略关注点之一。建议国内石油石化公司结合乙醇汽油推广情况,加强与生物燃料研发和生产企业合作,促进可再生能源发展。