直吹式制粉系统送粉管道粉量分配特性试验研究

2018-07-27侯凡军张利孟刘景龙

侯凡军 ,张利孟 ,刘景龙 ,刘 科,崔 辉

(1.国网山东省电力公司电力科学研究院,山东 济南 250003;2.山东中实易通集团有限公司,山东 济南 250003)

0 引言

300 MW及以上容量机组已经成为我国火力发电主力机组,对电网的安全稳定运行影响重大。现在大容量机组大多采用正压直吹式制粉系统,其送粉管道粉量分配特性对锅炉安全经济运行影响很大,粉量分配不均会造成燃烧不稳甚至灭火、燃烧器烧损、炉内结焦、水冷壁高温腐蚀和超温,增加了机组非停的风险[1-2]。因此有必要对不同直吹式制粉系统的粉量分配特性进行实际测量,为分析和解决这个行业难题提供数据支持。

1 正压直吹式制粉系统煤粉流量测量试验

直吹式制粉系统是指从磨煤机磨制的煤粉,在一次风的携带下,经过分离器直接通过送粉管道和煤粉燃烧器进入锅炉炉膛的制粉系统。若一次风机位于磨煤机之前,整个系统处于正压状态,称为正压直吹式制粉系统。与中间储仓式制粉系统相比,正压直吹式制粉系统具有结构简单、布置紧凑、初投资少、送粉管道短、运行电耗低等优点,也存在发生故障时直接影响锅炉运行、对锅炉负荷响应慢等不足。根据磨煤机型式的不同,可分为双进双出磨直吹式制粉系统、中速磨直吹式制粉系统、风扇磨直吹式制粉系统。

1.1 双进双出磨直吹式制粉系统煤粉流量测量

双进双出磨直吹式制粉系统适用范围广,适合磨制无烟煤、贫煤、烟煤。根据分离器和磨煤机本体的相对位置关系,可分为分离型双进双出磨直吹式制粉系统和紧凑型双进双出磨直吹式制粉系统。

1.1.1 分离型双进双出磨直吹式制粉系统煤粉流量测量

A电厂3号锅炉是由上海锅炉厂有限公司生产的SG-2102/25.4-M954型超临界参数变压运行直流锅炉,单炉膛、一次再热、四角切圆燃烧、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉。锅炉制粉系统为分离型双进双出钢球磨正压直吹系统,磨煤机为6台,B-MCR工况时5台运行,1台备用。磨煤机为沈阳重型机械厂设计、制造,出口分离器为径向雷蒙式分离器,制粉系统如图1所示。

图1 分离型双进双出磨直吹式制粉系统

选取D磨煤机进行了煤粉流量测量,测量结果见表1。从试验结果可以看出,D磨各送粉管道流量偏差较大,D4管煤粉流量最小,偏差为-24.67%,D2管煤粉流量最大,偏差为+16.23%。

表1 D磨煤机送粉管道粉量偏差

1.1.2 紧凑型双进双出磨直吹式制粉系统煤粉流量测量

B电厂6号锅炉是东方锅炉(集团)股份有限公司制造的1110t/h亚临界自然循环汽包炉、一次中间再热、单炉膛、四角切圆燃烧,平衡通风、固态排渣,Π型布置。锅炉制粉系统为紧凑型双进双出钢球磨正压直吹系统,磨煤机与分离器连为一体,在分离器出口安装有格栅分配器,磨煤机为3台。磨煤机为沈阳重型机械厂设计、制造,型号BBD4060A,磨煤机的额定出力为60 t/h(哈氏可磨性系数HGI=50,全水Mt=8%,75%质量过200目标准筛)。制粉系统如图2所示。

选取C磨煤机进行了煤粉流量测量,测量结果见表2。从试验结果可以看出,C磨各送粉管道流量偏差较小,C12管煤粉流量最小,偏差为-5.31%,C11管煤粉流量最大,偏差为+14.15%。

图2 紧凑型双进双出磨直吹式制粉系统

表2 磨煤机送粉管道粉量偏差

1.2 中速磨直吹式制粉系统粉量测量

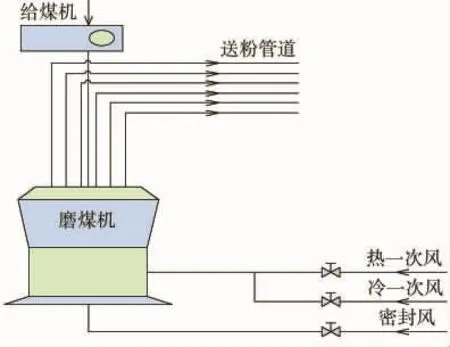

中速磨煤机制粉系统如图3所示。中速磨煤机直吹式制粉系统适合磨制贫煤、烟煤。

图3 中速磨直吹式制粉系统

1.2.1 带静态分离器中速磨直吹式制粉系统煤粉流量测量

C电厂1号锅炉为哈尔滨锅炉厂有限公司根据美国ABB-CE燃烧工程公司设计制造的HG-1020/18.58-YM23型锅炉,该锅炉为亚临界参数、一次中间再热、单炉膛自然循环汽包锅炉。设计燃用烟煤,采用平衡通风、摆动燃烧器四角切圆燃烧方式,固态排渣煤粉炉,锅炉为全钢构架,紧身封闭,炉顶为大罩壳,整体呈倒U型布置。制粉系统采用中速磨正压直吹式制粉系统,每台炉配有5台HP863型中速磨煤机,其中4台运行,1台备用。5台型号3N-CF-800-3500-48电子称重式皮带给煤机。

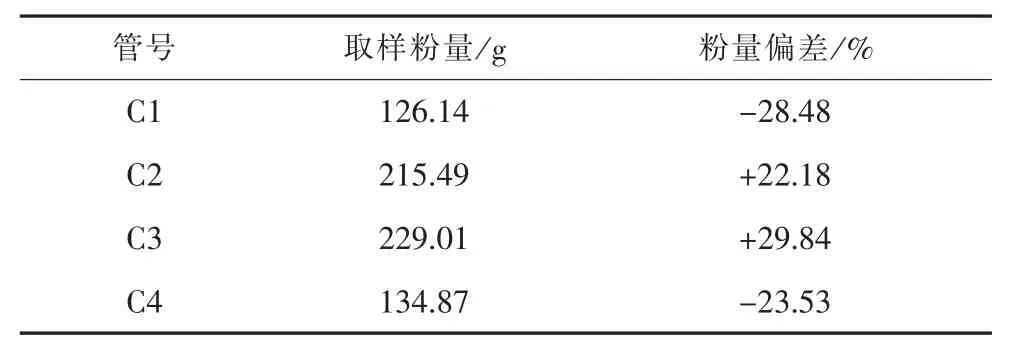

选取C磨煤机进行了煤粉流量测量,测量结果见表3。从试验结果可以看出,C磨各送粉管道流量偏差较大,C1管煤粉流量最小,偏差为-28.48%,C3管煤粉流量最大,偏差为+29.84%。

表3 磨煤机送粉管道粉量偏差

1.2.2 带动态分离器中速磨直吹式制粉系统煤粉流量测量

D电厂一期工程为2×600 MW超超临界燃煤汽轮发电机组,其锅炉为北京巴布科克·威尔科克斯有限公司制造的超超临界变压直流煤粉炉,型号为B&WB-1909/26.15-M,型式为单炉膛、一次中间再热、平衡通风、运转层以上露天布置、固态排渣、全钢构架、全悬吊结构Π型锅炉。制粉系统为中速辊式磨正压直吹式制粉系统,带动态分离器。锅炉MCR和ECR工况时,制粉系统4套运行,1套备用。每台磨煤机供布置于前、后墙同一层的旋流燃烧器。

选取D磨煤机进行了煤粉流量测量,测量结果见表4。从试验结果可以看出,D磨各送粉管道流量偏差较大,D5管煤粉流量最小,偏差为-20.33%,D3管煤粉流量最大,偏差为+31.39%。

表4 磨煤机送粉管道粉量偏差

1.3 风扇磨直吹式制粉系统粉量测量

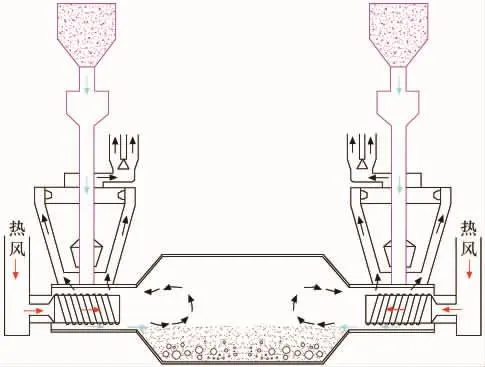

E电厂3号机组锅炉为与220 MW汽轮发电机组配套的超高压一次中间再热自然循环单汽包燃煤锅炉,锅炉型号WGZ720/13.7-1。本炉采用风扇磨直吹系统,在炉膛出口处抽高温炉烟加热风、冷风进行干燥。采用直流型煤粉燃烧器,形成六角切圆燃烧,燃烧直径Φ562 mm。风扇磨煤机制粉系统如图4所示。

图4 风扇磨直吹式制粉系统

选取4号磨煤机进行了煤粉流量测量,测量结果见表5。从试验结果可以看出,4号磨各送粉管道流量偏差较大,中管煤粉流量最小,偏差为-3.96%,下管煤粉流量最大,偏差为+31.39%。

表5 磨煤机送粉管道粉量偏差

2 直吹式制粉系统风粉流动特性分析

2.1 双进双出磨直吹式制粉系统风粉流动特性分析

分离型双进双出磨的分离器与磨煤机本体相距较远,磨煤机和分离器之间为一段倾斜的管道,如图5所示。当含粉气流流出磨煤机进入分离器下部入口时,由于离心力作用,管道截面上煤粉分布变得不均匀;当含粉气流流经分离器挡板时,由于有的挡板已被杂物堵塞,气流无法通过,只能绕流通过其他挡板。由于以上原因,含粉气流进入送粉管道时,粉量就会产生较大偏差。

紧凑型双进双出磨分离器与磨煤机本体直接相连,如图6所示。当含粉气流流出磨煤机进入分离器下部入口时,离磨煤机筒体近的一侧阻力较小,风粉流量较大;离筒体远的一侧阻力较大,风粉流量较小;当含粉气流流经分离器挡板时,也存在局部挡板堵塞造成粉量不均问题。由于紧凑型双进双出磨还有空间,分离器出口可安装格栅分配器。格栅分配器对粉量具有较好的均分作用,试验测量结果也表明,安装了格栅分离器的紧凑型双进双出磨,送粉管道粉量偏差并不大。格栅分配容易磨损,当格栅分配器中间隔板磨穿后,均分效果就会变差,磨煤机出口各送粉管道仍旧会产生较大的粉量偏差。

图5 分离型双进双出磨风粉流动示意

2.2 中速磨直吹式制粉系统风粉流动特性分析

热一次风从一侧进入磨煤机底部的风室,由于风室内部风压不均匀,向上流动经过风环的风量并不相同。风量大的风环处带走的煤粉多,风量小的风环处带走煤粉少;带径向调节挡板的中速磨煤机如图7所示,也存在局部挡板堵塞造成粉量不均问题。以上原因会造成磨煤机出口送粉管道粉量产生较大偏差。有的中速磨煤机上安装了动态分离器,如图8所示。实测结果表明,安装了动态分离器的中速磨煤机出口送粉管道仍旧存在较大的粉量偏差,动态分离器用于调节煤粉细度效果明显,但对降低磨煤机出口粉量偏差基本没有作用。

图6 紧凑型双进双出磨风粉流动示意

图7 中速磨风粉流动示意

图8 带动态分离器中速磨风粉流动示意

2.3 风扇磨直吹式制粉系统风粉流动特性分析

与风扇磨煤机配套的分离器有箱型分离器、双流道惯性分离器和雷蒙式离心分离器。E电厂风扇磨直吹式制粉系统所配套的分离器为双流道惯性分离器,如图9所示。干燥剂和煤进入磨煤机后,煤即沿着冲击轮内径分布,煤在冲击和摩擦下被粉碎,与此同时也消除了大部分水分,完成了干燥。输送气体和煤粉在蜗壳内运动,最后进入磨机出口的双流道惯性分离器中。含粉气流直接冲向撞击块,粗粉颗粒从气流中分离出来,向下落下最后又回到磨煤机入口重新研磨,细粉颗粒则随气流一起绕过撞击块向上流动,经过分离器上部的煤粉细度调节挡板,最后进入送粉管道。观察风扇磨煤机分离器的结构特点,与双进双出磨和中速磨所配套的分离器明显不同,后者风粉流动沿中心对称,而前者仅为左右对称,所以其风粉分配特性明显要差。

图9 配双流道惯性分离器的风扇磨风粉流动示意

3 减轻或消除直吹式制粉系统粉量偏差的措施

通过对不同直吹式制粉系统磨煤机风粉流动特性的分析,减轻或消除磨煤机出口送粉管道粉量偏差提高分离器入口风粉分布均匀性、加装格栅分配器、加装粉量调节装置等。

3.1 提高分离器入口风粉分布均匀性

可在双进双出磨制粉系统分离器入口加装导流装置,减轻分离器入口风粉气流分布不均匀程度。

对于中速磨直吹式制粉系统来说,可对热一次风风室结构和进风方式进行优化,提高风环出口风速的均匀性。

3.2 加装格栅分配器

实测结果表明,加装格栅分配器后,磨煤机出口送粉管道煤粉流量不均匀的问题会得到明显改善[3]。对于分离型双进双出磨制粉系统和中速磨直吹式制粉系统,虽然空间位置受限,但是通过送粉管道的优化设计,可以考虑在磨煤机出口加装格栅分配器。为了便于日常维护和检修,格栅分配器可安装在运转层上。

3.3 在磨煤机出口加装粉量调节装置

可考虑在磨煤机出口加装粉量调节装置[4-5]。一种调节装置的结构如图10所示。其调节原理为:在磨煤机出口各送粉管道入口适当位置,安装导向挡板。导向挡板不能改变各送粉管道的气体流量,只对送粉管道前的煤粉产生导向作用。当某一送粉管道粉量偏大时,可以通过导向挡板将部分粉量引向相邻的送粉管道,从而达到均衡各送粉管道煤粉流量的目的。

图10 煤粉浓度调节装置安装

4 结语

正压直吹式制粉系统磨煤机内部为复杂的气固两相流,不同型式的制粉系统结构差异很大,同时运行中还存在分离器挡板被杂物堵塞的问题,从而造成磨煤机出口送粉管道粉量的分配产生了很大的偏差。理论上认为可以在磨煤机不同部位加装均流板或导流挡板的方法减轻或者消除粉量偏差,但是实际效果如何还需要反复测量验证。由于存在剧烈的磨损,均流板或导流板的效果会随着磨损的加剧而减弱。针对这个行业难题,现在的关键是尽快开发能同时测量多根送粉管道煤粉流量的全截面煤粉自动测量装置,为最终解决这个问题提供大量实际数据。