煤层气单井增压开采技术应用研究

2018-07-27王宁

王 宁

(山东科瑞压缩机有限公司,山东 257000)

1 引言

煤层气的存在形式是基于甲烷分子与煤基质颗粒之间有很强的物理吸附作用,以吸附态存在于煤层中,含气量在3.0m3~16.7m3/t之间,属于低孔、低渗、低产、低丰度的气藏。

煤层气的存在形式决定了其与常规天然气田不同的开发方式。煤层气单井产能低,稳定期短,很快进入低压低产阶段,且较长时间处于低压低产阶段。从目前沁水盆地煤层气井的生产规律分析,气井采出率达到30%以后,产量将开始递减,产量越高,递减时间越早。为了保持气田产量稳定,需要尽快解决低产井的增产问题。

单井增压工艺是煤层气开采后期稳产的重要手段。通过在每一个直井井口增加螺杆压缩机的方式可最大限度的降低套管压力,加快煤层气从煤层中的解析速度,对提高煤层气的采收率十分有效。

2 单井增压螺杆压缩机机组

在国内外调研基础上,结合中联煤层气有限公司潘河采气厂的工况条件,优选出电机驱动+螺杆压缩机整体成撬的单井增压机组。该机组工况范围宽,增压机组吸气压力-0.01~0.15MPaG,排气压力为0.2~0.3MPaG,日处理量0.2~0.4×104m3/d,机组主要工况参数见表1。

表1 螺杆压缩机工况参数

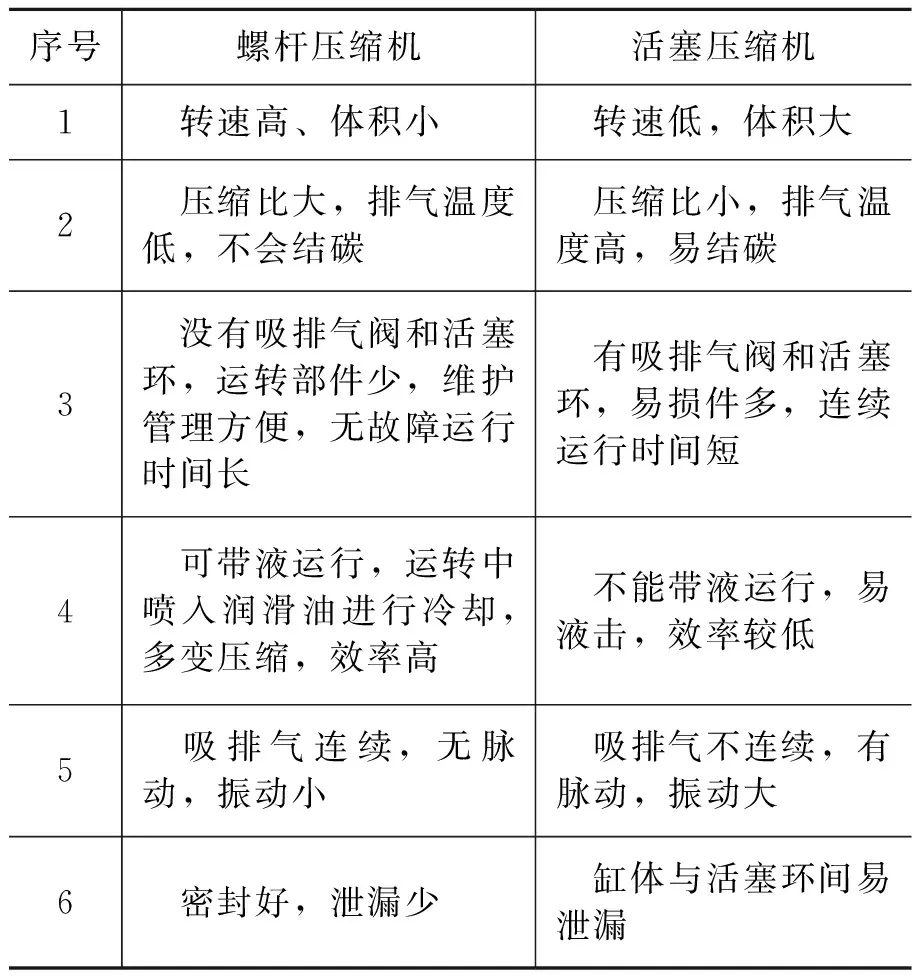

传统活塞式压缩机无法满足煤层气井口套管压力低的工况。在潘河采气厂首次采用螺杆压缩机进行单井增压,整橇尺寸2.3m×1.7m×1.9m。与活塞压缩机相比,螺杆压缩机具有体积小、压缩比大、负压抽吸、运行平稳等优点,螺杆压缩机与活塞压缩机性能对比见表2。

该机组整体撬装,占地面积小,便于装载运输。气液分离器、压缩机主机、变频电机、现场控制盘(柜)、风冷式冷却器等布置在同一撬座上,撬块仅提供三个对外接口(进气口、排气口及排污口),高进低出。 套管气通过进气软管连接到压缩机橇块入口,经过入口气水分离器对气体内的液态组分进行分离,同时分离器带有自动排污阀,可根据分离罐内的液位进行自动排污。 分离后的气体经过管路连接至螺杆式压缩机的入口,在经过阴阳转子的啮合合压缩后,排出压缩机。经过压缩的气体进入油气分离器,在油气分离器内进行润滑油与气体的分离,分离出润滑油的气体进入气体冷却器。经过冷却后的气体通过出口分离器,将冷凝产生的液体分离,并通过自动排污阀排出,气体经过止回阀通过出口管路排出。 油气分离器内的润滑油,经过油泵输送,经过润滑油冷却器、油温控制阀、油过滤器后,注入压缩机,为轴承、转子、机械密封提供润滑。压缩机出口装有旁通/回流控制阀,气体可回流至压缩机入口,实现压缩机的轻载启动。

表2 螺杆压缩机与活塞压缩机性能对比

3 单井增压螺杆压缩机机组的主要使用特点

机组采用低内容积比的喷油螺杆主机,优化的排气孔口设计,容积效率高;在压缩过程中往转子腔强制喷油使得主机的效率高。

机组采用变频电机驱动,可以实现30%~100%无极流量调节;在井口套管压力变化时自动调节压缩机的转速来维持压缩机入口压力稳定。 机组运行在部分气量工作时,压缩机功率相应的呈线性曲线下降,机组耗电量降低,更加节能。

机组有完善的安全保护系统,机组出现故障时现场报警并自动保护停机,能实现户外无人值守情况下24小时安全运行。

机组运行时没有不平衡力存在,振动小,噪音低,可以实现无基础安装;现场投产安装以及后续搬迁都十分方便。

4 单井增压螺杆压缩机机组的应用效果

(1)单井增产效果

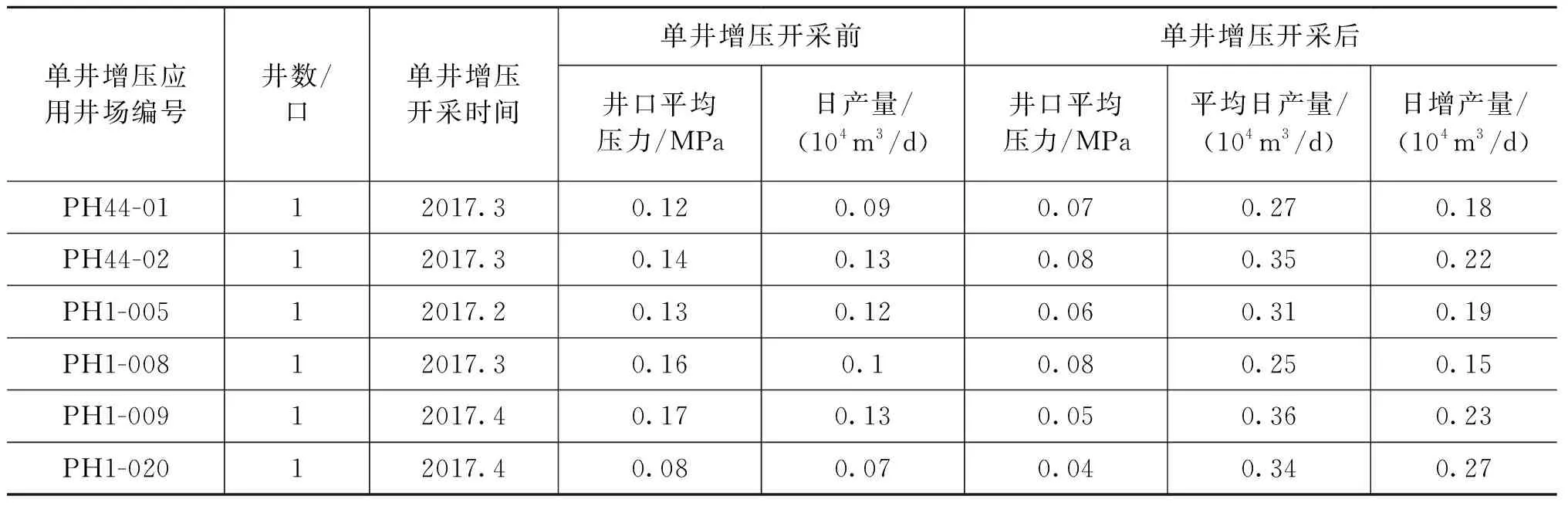

2017年以来潘河采气厂采用电机驱动的螺杆压缩机机组对6口气井实施单井增压,井口平均套管压力由0.12MPa下降至0.05MPa,日产量由0.1×104m3/d增加至0.3×104m3/d,平均增产0.2×104m3/d,平均增产比例达46%。增压前后数据对比见表3。

表3 单井增压井口增压前后产量对比表

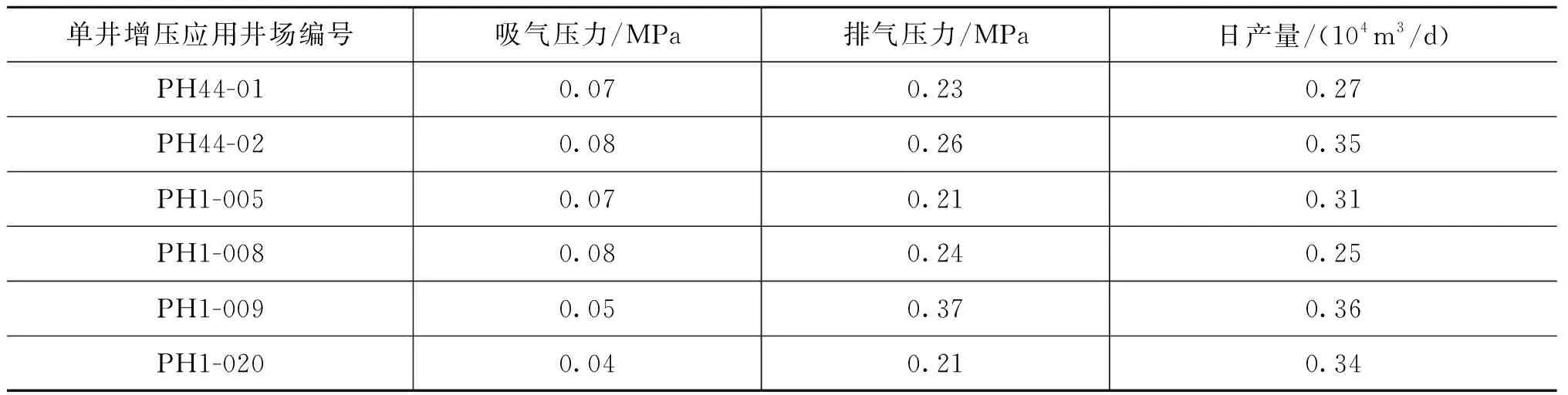

(2)机组应用工况(表4)

表4 试验机组实际应用工况

(3)机组稳定性

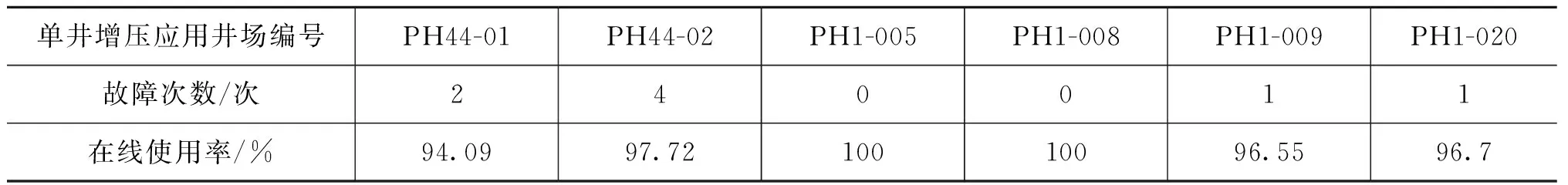

机组总体运行平稳,机组试运行6个月以来,平均运行时率97.9%,单井增压机组在线使用率如表5所示。

表5 单井增压开采点机组运行时率统计表

5 结论

实践证明单井增压螺杆压缩机机组性能稳定,工况范围宽;满足煤层气单井抽采的应用工况,对于老井的增产稳产效果显著,可以丰富煤层气增产改造技术,提高地面煤层气开采的经济性。