某热轧厂粗轧水除磷系统升级改造

2018-07-26李亚林

李亚林

(山东钢铁股份有限公司莱芜分公司,山东莱芜271104)

0 引言

某热轧厂A类产品品种多,盈利水平高,产品质量好,是公司重要的盈利产品。但随着市场供求关系的变化,客户对产品质量要求越来越高,特别是对表观质量提出了更高的要求,迫切要求我们尽快改进产品表观质量。

造成氧化铁皮残留的主要原因是钢坯在除鳞过程中表面氧化铁皮未除干净,残留在钢坯表面的氧化铁皮在轧制过程中被轧入。因此,改善产品的表观质量首先要从除鳞环节入手,通过改善除鳞效果来提升产品质量。

1 现有系统存在的问题

该厂粗轧前BD高压水除鳞系统现配有两台除鳞泵,是建厂时配置,已经连续运行了近20年。配有一套蓄能器组,后改造增加一套,另外包括除鳞阀、水箱、除鳞箱和电控设备等。除鳞泵设计工作压力17 MPa,实际工作压力为14 MPa,流量为30 m3/h。

除鳞设备自投入使用以来主要存在以下几方面问题:

(1)运行维护成本高。除鳞泵均为日本进口产品,维护费用高,订货周期长,日常维护难度大。

(2)除鳞能力不足。由于泵组实际工作压力为12~14 MPa,对于表面质量要求比较高的钢种,多出现钢坯表面氧化铁皮不能完全清除的状况,除鳞能力明显不足。

(3)阀件、法兰、管路等漏水较严重,管路振动较大,系统维护难度大。管路焊接和管路布置不能满足高压除鳞系统的要求,难以保证系统在高压状态下的长期稳定运行。除鳞泵吸排阀弹簧等设备易损件故障多,维修难度大,备件成本高。

(4)钢坯表面氧化铁皮残留致使粗轧机咬入钢坯过程中因打滑而咬入困难,直接造成轧制时间增加,产量降低。每支钢需增加10 s左右的轧制时间,对生产节奏影响大。

针对以上问题,需根据轧制品种及轧制工艺要求,对高压水除鳞系统进行能力提升改造。

2 改造方案提出

目前除鳞系统的稳定性已不能满足型钢生产要求,系统长期运行在高压力状态,设备维护量非常大,因此需要对系统进行根本性的改造。

通过设备调研以及参考国内其他热连轧厂粗轧水除磷系统的使用经验,提出新除鳞系统改造要满足“变频器+电机+柱塞泵直供”等特性,除鳞压力要求不低于20 MPa。

2.1 系统特点

(1)系统去掉了高压蓄能器、除鳞阀、循环阀、最低液面阀等维护难度大的除鳞设备,维护难度大大降低。

(2)该系统安全可靠性提高,柱塞泵排出压力受到PLC程序控制,通过变频调速系统,根据需要调整高压柱塞泵的转速,实现出口压力稳定。

(3)电机通过变频器调速,实现高压柱塞泵过载保护;在换辊等非作业时间,高压柱塞泵可选择停止运行,降低电耗。

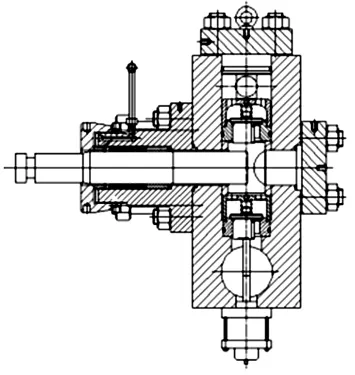

(4)该系统柱塞泵采用了吸排阀气缸控制方式(图1),电机不用频繁调速,对电网冲击小,泵站噪音明显降低。

2.2 系统配置

根据除鳞压力和流量分析,除鳞系统主要包括以下设备:

(1)自动反冲洗过滤器:1台。

(2)高压泵组:4台(3用1备)。型号:3DS24/30C-00;额定压力:30 MPa。

(3)单向截止阀:4台。型号:DJF50-00-II;通径:DN50;压力:32 MPa。

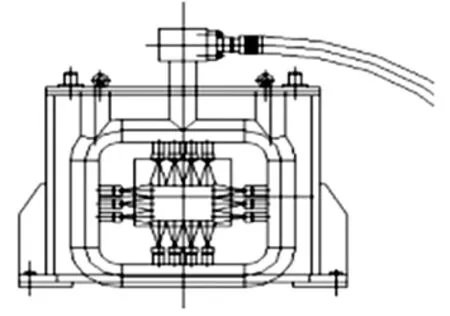

(4)除鳞箱:1个。由箱体、除鳞环、防撞导卫、挡水罩等组成(图2)。

图1 除鳞泵液力端

图2 除鳞箱示意图

3 方案实施效果

针对坯料规格,改造后的高压水除鳞喷射压力最高能够达到30 MPa,泵组运行平稳,通过对比图3、图4可以发现除鳞效果显著。各项指标均符合设计要求,除鳞压力和电机频率、工作泵数量的对应关系如图5所示,3台泵投入使用。

4 结论

(1)除鳞压力由改造前的12~14 MPa提高到24~30 MPa,为该厂品种钢的正常生产和品种开发创造了很好的条件。

(2)除鳞系统升级后,

图3 改造前除鳞效果

图4 改造后除鳞效果

(3)除鳞泵电机设备采用变频调速,运行平稳,节电效果好。变频调速是目前节电效果最好的调速方式,运行平稳,系统冲击小,除鳞泵等设备工作环境好,使用寿命长。

(4)自投入运行以来,该套设备运行稳定,关键部件基本没有发生故障,只是更换了一些密封、填料等易损件,仅维修费用每年就节省近30万元。

图5 电机运行频率与除鳞压力对应图