基于Inspire的液压挖掘机中部平台主梁拓扑优化设计

2018-07-26王冰冰

王冰冰,姜 洋

(大连海洋大学 应用技术学院,辽宁 大连 116300)

目前,液压挖掘机广泛应用于各种土石方施工,优化挖掘机的结构设计,提升挖掘机整机的工作性能成为亟待解决的问题。中部平台的主梁是与工作装置连接的主要承载结构,占中部平台质量的1/3左右。主梁的重量过大,会降低挖掘机的工作效率及机身稳定性。挖掘机的作业条件相对较为恶劣,工作形式较为复杂,非合理的轻量化,会使主梁出现疲劳损坏。采用拓扑优化理论作为轻量化设计的研究基础,通过有限元分析模拟迭代求解,实现对主梁合理轻量化设计,为机械类产品的轻量化研究提供参考。

1 拓扑优化理论基础

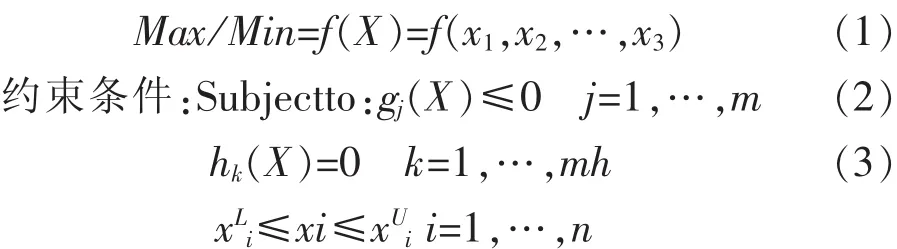

拓扑优化是指在确定的设计区域内寻求材料的最佳布置,使结构在指定的设计区域内有最佳的刚度分布形式或最佳传力路线,以此来优化结构的某些性能或减轻结构质量。目前,对深入到连续体拓扑优化问题的求解,涉及到的原理主要是退化原理和进化原理。前者常用的数值求解方法包括均匀化法、惩罚密度法(变密度法)和变厚度法;后者包括遗传算法等。拓扑优化程序见图1。

2 数学模型

结构优化设计建立的数学模型可以表述为:

式中:X=x1,x2,…,xn是设计变量;f(X)是设计目标;g(X)是不等式约束;h(X)是等式约束。

图1 拓扑优化框图Figure 1 Topology optimization block diagram

Inspire依据最优化准则法、对偶法和可行方向法建立近似模型。优化设计的数学模型各参数具体到Inspire中,f(X)、 g(X)、 h(X)是从结构有限元分析中获得的响应。采用局部逼近来求解优化,在求解过程中遵循规则收敛和软收敛的准则。

3 回转平台模型及有限元分析

3.1 模型建立

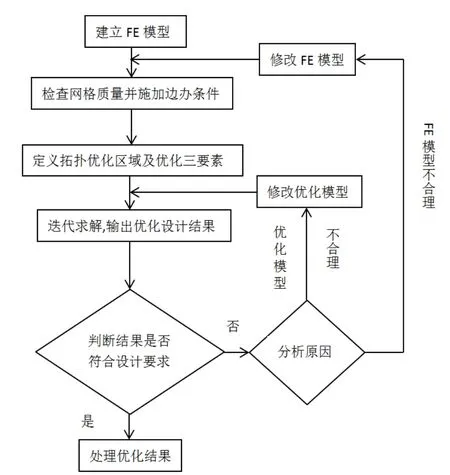

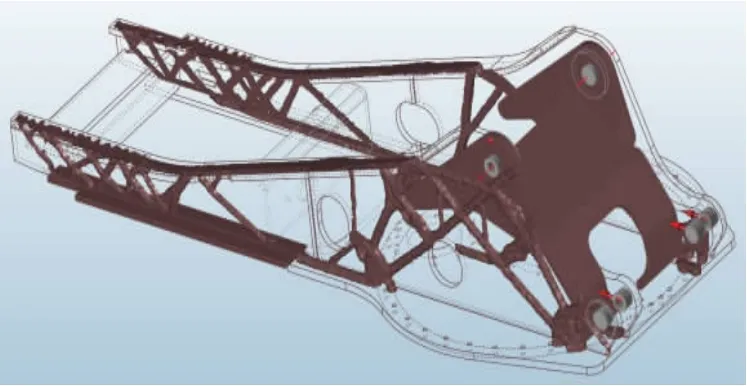

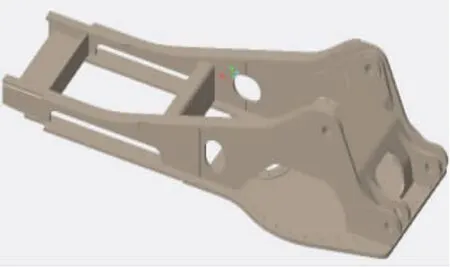

利用三维软件Pro/E建立研究对象的三维模型。为提高分析结果的精准度,在建模过程中忽略倒角及陪分小孔的影响,然后导入有限元分析软件。由于平台尺寸较大,组成的部件较多,故以平台中的主梁为主要研究对象,如图2和图3所示。

图2 回转平台模型Figure 2 Revolving platform model

图3 左右主梁模型Figure 3 Left and right main girder model

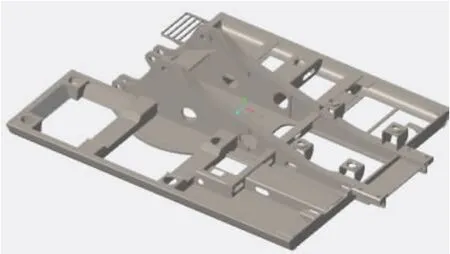

3.2 回转平台工作载荷的确定

回转平台除承受工作装置、驾驶室、动力装置、液压装置、配重及覆盖件等的质量外,还承受工作装置工作时产生的挖掘力,主梁所受载荷为动臂油缸铰点作用力,动臂铰点作用力的大小和方向根据工况而定。回转平台上安装部件的质量见表1。

表1 回转平台上安装部件的质量Table 1 Quality of mounting parts on rotating platform

工况和位置选择的原则是,使主梁可能产生最大弯矩时的工作位置。根据实际工作载荷情况,主要有下面3种工况(见图4):

图4 挖掘机典型工况Figure 4 Typical working condition of excavator

工况A:动臂位于动臂液压缸对铰点最大力臂处,斗杆液压缸力臂最大,铲斗液压缸挖掘,动臂液压缸、斗杆液压缸同时刚好过载;动臂和斗杆液压缸作用力臂最大,该工况下的载荷为重力和切向力。

工况B:稳定计算位置之一,为可能使挖掘机向前倾翻、稳定系数最小时的位置。一般可取动臂水平(前、后铰点连线)斗杆垂直,铲斗挖掘且切向挖掘力垂直。

工况C:最大挖掘深度时,铲斗液压缸发挥最大挖掘力,动臂和斗杆液压缸作用力臂最大,铲斗挖掘、动臂、斗杆油缸同时闭锁。该工况下的载荷为重力和切向力。

分析以上3种典型工况的工作状态及平台受力特点,工况C受力最大。故选用C工况对中部平台的主梁进行有限元分析和结构优化。

3.3 约束和载荷的施加

回转平台支承于回转支承之上,通过螺栓与回转滚盘相连。考虑到平台与滚盘连接处刚度较大,用刚性固定支承作为边界条件,对支承衬板的连接面采用固定约束。对典型工况施加所有载荷和边界条件。

3.4 主梁结构分析

经过计算得到主梁应力云图。在工作过程中,主梁主要承受尾部的配重及与大臂相联接处的铰链载荷。在这两种载荷的作用下,主梁易产生扭矩,引起回转平台扭曲,故左右两梁的中间联接板不在轻量化设计范围内。主梁的两个侧梁内部受力较小,不存在应力集中,且安全系数都在10以上,故对左右梁内部进行优化处理和轻量化设计。

4 主梁优化设计

根据有限元分析结果,确定左右梁为设计空间,4个铰链孔定义为非设计空间。定义拓扑优化目标为最大频率下的最大刚性要求,材料使用量为5%,原钢板厚度(30 mm)不变,对设计空间进行优化,如图5所示。

图5 拓扑优化结果Figure 5 Topology optimization results

通过优化后结果可以看出,左右梁内部材料被大量去除,这与设定的优化设计空间相符。在此优化结果的基础上,使用Pro/E对主梁进行二次设计,优化后的结构如图6所示。

图6 优化设计后的模型Figure 6 Optimize the designed model

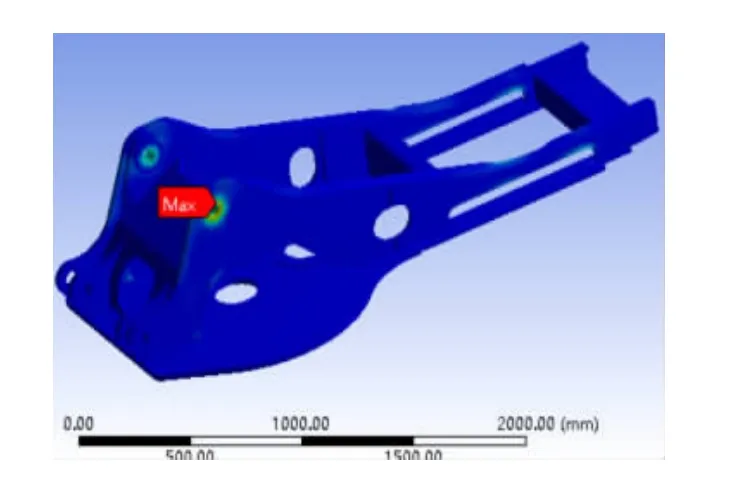

将优化设计后的模型导入ANSYS中进行有限元分析(见图7),最大应力出现在主铰链处,为37.953 MPa,可以满足工作要求。左右梁未出现应力集中等情况,且各应力值较小。该设计在满足使用要求的前提下,又减轻了质量,优化方案可行可靠。

图7 有限元分析结果Figure 7 Finite element analysis results

5 结论

通过分析液压挖掘机回转平台主梁在C工况下的应力云图,对其结构进行拓扑优化设计,结论如下:

1)通过对主梁进行有限元分析发现,左右主梁内部所承受的应用较小,故可改变内部结构,以达到轻量化设计的目的。该方法可为同类型产品的分析提供依据。

2)Inspire软件可以设定优化的设计空间、目标函数,优化结果清晰可见。通过参数化设计软件Pro/e对优化后的结果进行建模,导入有限元分析软件对优化模型进行力学分析,验证结果的可行性。该方法可为同类设计及结构改进提供设计思路。