重型车辆换挡同步过程建模仿真分析

2018-07-26吴明达郝宝兰

吴明达,郝宝兰

(山东公路技师学院汽车工程系,山东 济南 250100)

引言

重型车辆在换挡过程中容易出现同步打齿造成换挡冲击现象,这是换挡操纵控制不当造成的,致使当前挡位齿轮与目标挡位齿轮未达到同步强行啮合产生“非同步冲击”的现象。它不但影响了汽车乘坐的舒适性,同时还会降低变速器的使用时间。所以,对车辆换挡过程的研究可以有效降低同步打齿,延长变速器使用寿命[1]。目前,国内对换挡过程研究大都采用虚拟样机技术,例如使用UG或Catia等软件构建准确的模型几何体,再使用Adams进行换挡过程动力学仿真。由于Adams具有“黑箱性”,所以这种方法不适合对换挡过程进行深入研究。本文利用分阶段机理分析的数学建模与仿真的方法,将换挡过程分阶段分析,建立数学模型并进行仿真研究。通过试验证明该方法可以相对完整的仿真整个换挡过程,尤其适合动态特性的研究。

1 换挡同步过程理论分析

以降挡为例。首先,接合套在换挡力的作用下从低挡摘至空挡,此时接合套在惯性力的作用下会继续保持原来的运动状态。空挡时,锁环与目标挡齿圈锥面并没有接触,它们之间有微小的间隙,并且锁环在轴向可以自由移动。在换挡力的作用下,同步过程开始:

第一阶段:接合套在换挡力的推动下继续向高挡靠近,滑块也通过定位销移向高挡,这时锁环的缺口端面会与滑块的端面接触,锁环与目标挡齿圈锥面的间隙消除。

第二阶段:换挡力继续作用接合套,由于锁环与目标挡齿圈的转速不一样,所以两者接触时便产生滑摩。锁环受到摩擦力的作用,相对接合套转过一个角度,当锁环的凸起与花键毂的开槽相互接触后,锁环便与接合套一起旋转。这时,锁环的齿端倒角会与接合套的齿端倒角抵触,它们两者不能啮合,这即是锁止状态。

第三阶段:换挡力作用下的接合套齿端倒角会对锁环产生一个拨环力矩,而锁环与目标挡齿圈之间产生摩擦力矩。锁止的时候,摩擦力矩大于拨环力矩,使锁环与接合套之间不能啮合。由于接合套与整车连接,转动惯量大,目标挡部分只与离合器从动部分连接,转动惯量远小于接合套部分,因此接合套部分的转速变化很小。当锁环与接合齿圈锥面滑摩时,目标挡的转速会迅速下降,摩擦力矩也会越来越小,两者转速几乎相等时,此时拨环力矩会大于摩擦力矩。锁环通过拨环力矩会相对接合套转动半个齿的距离,锁环花键齿与接合套花键齿啮合,同步锁止过程结束。

第四阶段:接合套会继续轴向移动,直到接合套花键齿与目标挡接合齿圈花键齿抵触,此时接合套通过换挡力再次对接合齿圈产生拨环力矩使齿圈相对锁环转动一个角度,完成它与接合套的啮合,到此换挡过程结束[2~3]。

2 换挡同步过程建模分析

2.1 同步过程建模假设

车辆在行驶过程中会受到诸多因素的影响,针对不同的仿真目的建立模型考虑的因素也不尽相同。本文主要是根据变速器的换挡规律研究车辆的换挡过程,因此在建立模型和动态仿真时进行了必要的简化以求达到理想的效果,使仿真既具有车辆一般的动态特性还有简单便捷的特点。针对本文研究车辆模型作如下规定[4~5]:

(1)车辆中各个零件质量视为集中质量;(2)传动轴和半轴的转动惯量忽略不计;

(3)传动系部件的阻尼,行驶中的扭振、摆振不予考虑;(4)车辆的行驶路径始终是直线。

2.2 同步过程建模

通过对换挡过程分析和假设,得到影响同步时间的因素。但我们假设同步转矩为同步过程中的最大值,不随时间变化。其实,在实际的同步过程中,同步转矩时刻都是发生变化的,它与液压缸压力、换挡力成正比。所以,我们在本节建立的模型中,同步转矩会随着时间变化,同时还会考虑输入端和输出端的转动摩擦,它与转速成正比。结合上述分析,同步阶段数学模型如下[6~8]:

式中:Ji—输入轴转动惯量;Jo—输出轴转动惯量;ωs—输入转速;ωv—输出转速;bi—主动部分摩擦系数;bo—被动部分摩擦系数;Ts—同步转矩;Tfv—行驶阻力矩;Tfc—离合器阻力矩。

同步转矩可以表示为:

式中:F—施加在接合套上的换挡力;α—摩擦锥面半锥角;Rc—摩擦锥面平均半径;μ—摩擦系数。

滑摩功表示锁环与接合齿圈锥面滑动摩擦所做的功[3]。滑摩功越高,就表示所做的功都转化成热量,锁环的温度也就越高。温度过高,锁环的热负荷加重,它就会被烧蚀,影响同步器寿命和承载能力,进而影响变速器的工作性能。滑摩功表达式如下[9~10]:

式中:Ts—同步转矩;△ω—同步器接合时转速差;Ts—同步开始时间;Te—同步结束时间。

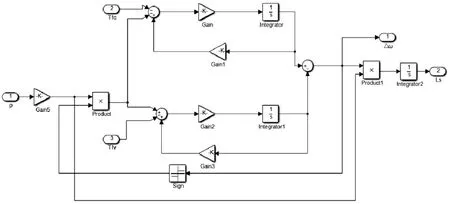

由以上方程搭建仿真模型如图 1,其中液压缸油压、离合器阻转矩、行驶阻力矩为输入,输出参数有转速差△ω、滑摩功Ls。

图1 同步过程模型

3 换挡同步过程仿真分析

3.1 仿真结果分析

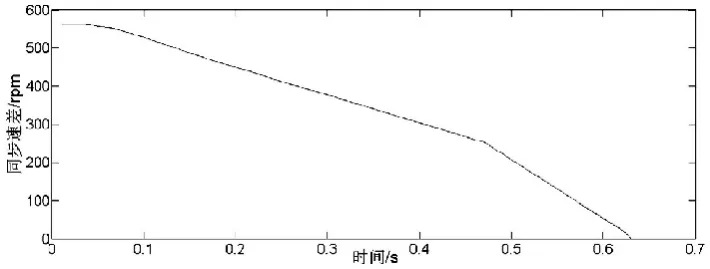

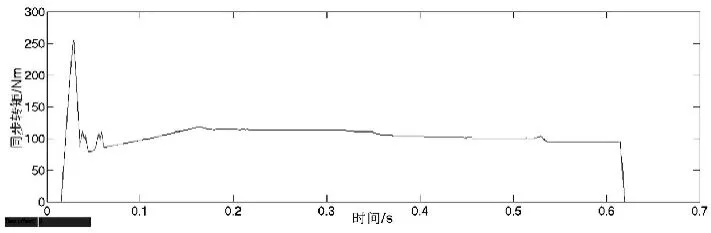

依据上述理论,对换挡同步过程建立模型,以三挡降二挡过程为例进行同步过程仿真,液压缸油压、离合器阻转矩、行驶阻力矩为输入信号,仿真结果如图2和图3所示。

图2 同步速差仿真曲线

图3 同步转矩仿真曲线

(1)以降挡过程为例,在0.04s时,同步转矩迅速开始增加,此点是同步器锁环锥面与

目标挡齿圈锥面刚接触时刻,即 0~0.04s为摘挡过程。由于锁环与齿圈接触时会产生冲击,所以在大约0.05s至0.07s时同步转矩会产生波动,0.07s后冲击逐渐消失同步转矩趋于稳定,同步过程开始。大约在0.6s时,同步转矩迅速下降,同步过程完成,接合套花键齿与同步环花键齿完成啮合。0.6s后,接合套继续与齿圈啮合,完成换挡过程。

(2)以降挡过程为例,在0~0.04s时,同步速差变化不大,0.04s之后,锁环与齿圈接触开始,由于输出端转动惯量远大于输入端,在这里假设输出端转速不变,目标挡转速开始迅速升高,同步速差开始降低,同步过程开始。最终当锁环与齿圈同步时,即同步速差为零时,同步过程结束。

4 结论

(1)分析了同步器的工作原理以及运动学关系,提出分阶段建模方法,得出换挡同步过程动力学模型;

(2)对换挡同步过程进行仿真,得出同步转矩与同步速差仿真曲线,仿真结果与车辆实际换挡过程基本符合;

(3)通过试验证明模型能够正确描述同步过程,可以有效地预测换挡过程,为换挡执行机构控制策略制定提供参考。