煤制油项目炼油装置副产气回收利用探讨

2018-07-25付鹏兵蔡俊艳

付鹏兵, 蔡俊艳

(山西潞安煤基清洁能源有限责任公司,山西 长治 046200)

引 言

近年来,煤制油项目发展迅速,在煤制油炼油阶段副产气较多,如何更好地回收副产气已经成为该项目的一项重要研究课题[1]。合理回收副产气不仅可以提高产品产量,更重要的是实现了清洁生产。

目前,国内外煤制油炼油装置中,回收利用富气、轻馏组分中氢气、LPG、石脑油的方法通常有深冷分离法、膜分离法、变压吸附法(PSA)、吸收脱吸法、作为燃料气回收使用5种[2-3]。

1 煤制油炼油装置副产气回收工艺

在我公司煤制合成油炼油装置中,以上5种方法全部用到。

油品加工装置中加氢精制、加氢裂化反应系统冷低分气富含氢气、轻烃类;加氢精制、加氢裂化分馏系统分馏塔顶气富含氢气、轻烃类;加氢精制、加氢裂化减压塔顶气含少量轻烃。

精制、裂化反应系统的冷低分气采用膜分离法和变压吸附法(PSA)。采用膜分离法,可以降低非渗透气中氢气的分压,提高非渗透气在吸收稳定部分液化气和石脑油的回收率,提高了装置的经济效益;变压吸附法(PSA)操作简便,回收率高。精制裂化分馏系统分馏塔顶气、轻烃类是采用吸收脱吸方法,此方法节省能源,工艺简单,经济效益较高。

减压塔顶气采用通入燃料气管网作为燃料气使用。减压塔顶气含少量轻烃和氮气,利用价值不大,故直接作为燃料气使用。

精制、裂化反应系统冷低分气回收工艺为:精制、裂化反应系统冷低分气送至膜分离系统,自膜分离系统渗透气经渗透气压缩机压缩后送至尾气制氢单元进行变压吸附提纯,产出纯度达99.9%的氢气。非渗透气送裂化单元吸收脱吸塔、稳定塔,进一步吸收、分离出LPG、稳定石脑油。

分馏系统分馏塔顶气回收工艺为:精制单元分馏塔顶富气经冷却后至分馏塔顶分离罐,分馏塔顶分离罐气相送裂化单元,经富气压缩机压缩后送裂化吸收脱吸塔、稳定塔进行吸收分离,分馏塔顶分离罐液相粗石脑油送精制稳定塔吸收处理,稳定塔顶富气同分馏塔顶富气一起送裂化单元进行吸收处理。稳定塔底产出稳定石脑油。裂化单元分馏塔顶富气经富气压缩机压缩后送裂化吸收脱吸塔、稳定塔进行吸收、分离,裂化分馏塔顶粗石脑油送裂化吸收脱吸塔、稳定塔进行吸收分离,产出LPG、石脑油产品,裂化吸收塔顶副气(裂化干气)送燃料气管网燃烧。

异构脱蜡装置:后加氢精制反应系统冷低分气富含氢气、轻烃类;后加氢精制分馏系统分馏塔顶气富含氢气、轻烃类;后加氢精制轻减压、重减压塔顶气含少量轻烃。

后加氢精制反应系统冷低分气主要采取通入燃料气管网作为燃料气进行燃烧,过剩部分进行放空处理。

后加氢精制分馏系统分馏塔顶气回收工艺:后加氢精制分馏系统分馏塔顶气经冷却后至后加氢精制分馏塔顶分离器,后加氢精制分馏塔顶分离器顶气相经尾气压缩机压缩后进入异构脱蜡稳定塔进行吸收处理;后加氢精制分馏塔顶分离器液相粗石脑油经泵升压后送至异构脱蜡稳定塔进行吸收处理。稳定塔顶产出LPG产品,塔底产出石脑油产品。

后加氢精制轻减压塔、重减压塔塔顶气采取通入燃料气管网作为燃料气进行燃烧处理。

2 煤制油炼油装置副产气回收工艺分析

1) 油品加工装置:从以上的副产气回收利用中不难发现,精制单元设置稳定塔对精制分馏塔顶粗石脑油进行吸收操作,富气再送裂化吸收脱吸处理,在精制、裂化整个系统中似乎是多此一举。此处,可考虑精制不设置稳定塔,精制、裂化分馏塔顶富气合并处理,精制裂化分馏塔顶粗石脑油合并处理,全部送裂化吸收脱吸塔、稳定塔吸收处理。经分析物料组成发现,精制、裂化分馏塔顶富气组成及含量如表1。

表1 精制、裂化分馏塔顶富气组分

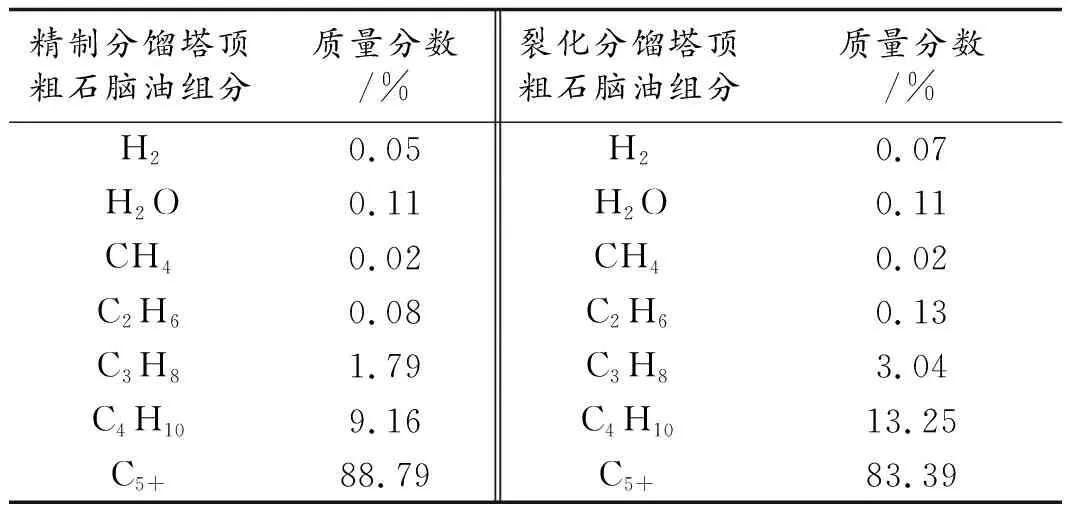

精制、裂化分馏塔顶粗石脑油组成及含量,如表2。

表2 精制、裂化分馏塔顶粗石脑油组分

从表1、表2中可以进一步证实,精制与裂化单元分馏塔顶富气组成相同,各组分比例相似;精制与裂化单元分馏塔顶粗石脑油组成相同,各组分比例相似;精制裂化单元分馏塔顶富气、塔顶粗石脑油完全可以合并处理。合并处理不仅可以简化工艺流程,还可以提高经济效益。

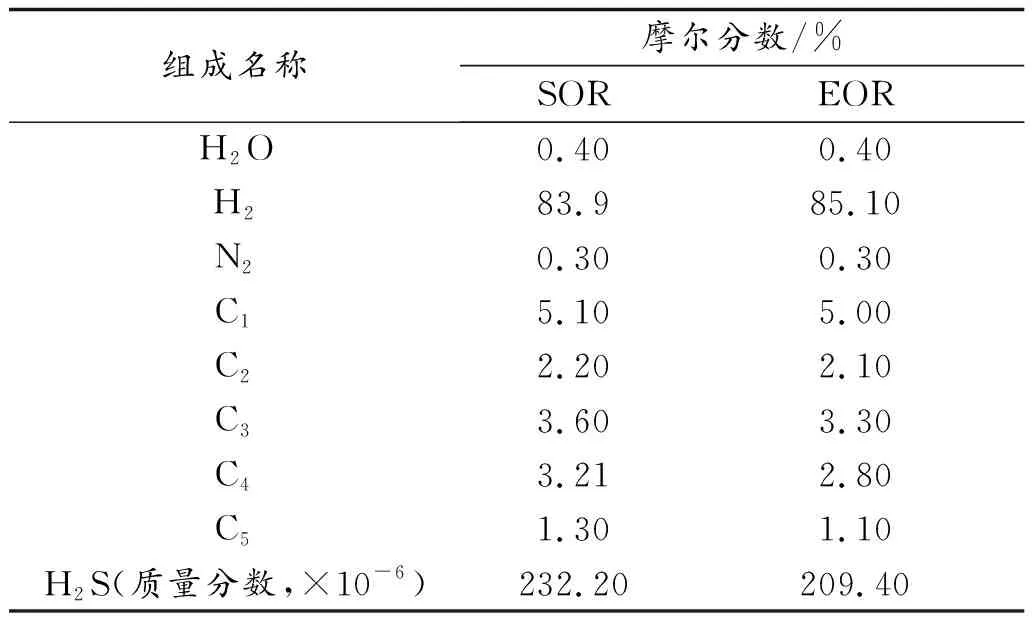

2) 异构脱蜡装置:后精制冷低分气组成及组分如表3和图1所示。

从表3及图1可以看出,后精制冷低分气组分中含氢量达85%以上,且后精制低分气产量为180 kg/h,直接作为燃料气燃烧有些浪费,可以考虑去油品加工装置加氢裂化膜分离系统,分离提纯其中氢气。但是,在此处需要解决硫含量高的问题,在后精制低分气进加工装置膜分离系统之前需要进行脱硫。

表3 异构脱蜡冷低分气组分

图1 异构脱蜡低分气组分表

异构脱蜡装置设置稳定塔回收后精制分馏塔顶富气、粗石脑油,此工艺与精制、裂化单元吸收稳定系统工艺基本一致,也可以考虑合并处理。

3) 根据市场需求,我公司新增60万t/a减底油异构脱蜡项目,此项目投产后,加工装置加氢精制减底油直接去异构脱硫装置。加氢裂化单元将搁置,然而,加氢裂化单元的吸收稳定系统相对独立,且裂化单元设置吸收脱吸塔与稳定塔对富气、粗石脑油进行吸收,比精制单元及异构脱蜡单元单设一个稳定塔吸收效果较好。

异构脱蜡装置与加氢裂化单元LPG组成成分对比见表4。

表4 LPG组成对比

从表4可以看出,加氢裂化单元LPG组成比异构脱蜡装置LPG组成相对较纯。可以考虑将异构脱蜡后精制分馏塔顶富气、粗石脑油引至油品加工装置裂化单元吸收脱吸塔、稳定塔进行再回收利用。

3 结语

1) 油品加工装置分馏塔顶富气回收工艺。

可以优化精制、裂化分馏塔顶副气、轻烃回收工艺为:精制、裂化分馏塔顶气混合经裂化富气压缩机压缩后送裂化吸收脱吸塔、稳定塔进行吸收、分离;精制、裂化分馏塔顶粗石脑油经泵加压后混合送裂化吸收脱吸塔、稳定塔进行吸收、分离处理,产出LPG、石脑油产品。

2) 异构脱蜡项目投产后工艺改进。

油品加工装置精制单元正常运行;裂化反应系统、分馏系统停止运行;裂化膜分离系统、吸收稳定系统继续稳定运行;异构脱蜡装置正常运行。

冷低分气回收工艺:油品加工装置精制反应系统冷低分气进入膜分离系统,异构脱蜡装置后精制反应冷低分气先通入脱硫罐脱硫,后送入膜分离系统,油品加工装置精制反应冷低分气与异构脱蜡装置后精制反应冷低分气经膜分离系统后,渗透气经渗透气压缩后送尾气PSA提纯氢气,非渗透气送入裂化吸收脱吸塔、稳定塔回收提纯产出LPG、稳定石脑油。

分馏塔顶富气、粗石脑油回收工艺:油品加工装置精制分馏塔顶富气与异构脱蜡装置后精制分馏塔顶富气混合经裂化单元富气压缩机压缩后进入裂化吸收脱吸塔进行吸收脱吸,再经稳定塔进一步分离提纯LPG、稳定石脑油。精制分馏塔顶粗石脑油、后精制分馏塔顶粗石脑油分别经泵加压后送裂化单元吸收脱吸塔进行吸收脱吸,再经稳定塔进一步分离提纯产出LPG、稳定石脑油。