焦炉煤气制合成气的脱硫及净化工艺技术

2018-07-25张鑫

张 鑫

(山西潞安煤基清洁能源有限责任公司,山西 长治 046299)

焦炉煤气作为焦炭制成过程中煤炭经过高温干馏环节所产生的气态产品,其在炼焦产品总质量中占据着15%~18%的比重,是位于焦炭产品之下的第二大炼焦产品。据相关统计显示,我国目前焦炉煤气年产量为1 331.2亿m3,除去一半用来进行燃料回收,还有665.6亿m3的焦炉煤气可以应用到其他工业领域中,但由于国内焦化产业长期以来将工作重心放于焦炭生产方面,未能对焦炉煤气回收利用充分重视,不少焦化企业处于经济因素的考虑,未能建设起相应的焦炉煤气净化回收装置,大量焦炉煤气未被回收利用,而是直接排放燃烧。每年未被利用的焦炉煤气高达300多亿m3,经济损失高达数百亿元,在造成极大资源浪费的同时,对周边环境也造成了十分严重的污染。对此,为了实现焦炉煤气的有效回收利用,满足当前实现绿色工业、循环经济

与建设节约型社会的发展要求,本文简要对焦炉煤气净化回收工艺进行介绍,并介绍了相应的应用情况,为日后的焦化工艺提供一定的借鉴参考。

1 焦炉煤气的成分组成

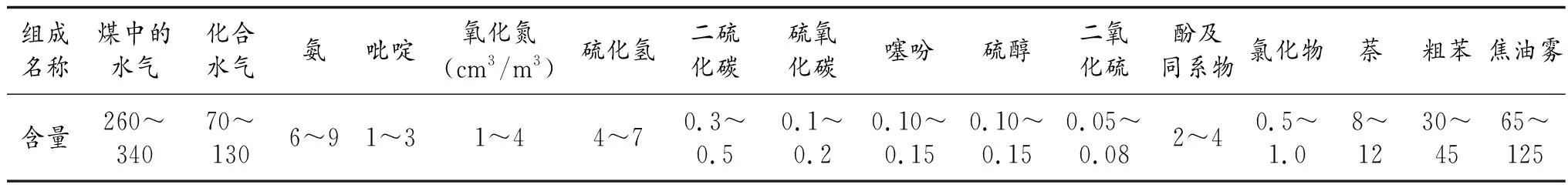

焦炉煤气是在进行焦炭生产时在高温干馏工序所产生的气态产物,刚生产出来的焦炉煤气温度为550 ℃,需要进行多次冷却才能开展相关的工序处理。在焦炉煤气中,富含大量化学物质,如,苯、萘、焦油、硫醚、硫磺、噻吩、HCN、NH3、CS2、COS、H2S等,其具体的含量比例如表1所示。经过净化提取后,焦炉煤气将转变为回炉煤气,一般情况下回炉煤气气体组分为:氢气54%~59%、甲烷23%~28%、一氧化碳5.5%~7%、二氧化碳1.5%~2.5%、氧气0.3%~0.7%、氮气3%~5%、CnHm2%~3%[1]。

表1 焦炉煤气的主要组成含量 g/m3

2 焦炉煤气净化脱硫技术

2.1 焦炉煤气的净化工序

焦炉煤气净化工作具有处理量大、工序多、流程长的特点,在进行净化处理时涉及设备种类多,操作参数复杂。随着科学技术的不断进步,焦炉煤气净化工艺由二十世纪五六十年代的浓氨水流程与硫铵流程逐步演变为相对较为先进的氨回收技术和脱硫脱氰技术,常见的氨回收技术有浓氨气分解技术、Phosam法等,而常见的脱硫技术有TH法、AS法、MEA法及真空碳酸盐法等。近年来,随着科学技术的日新月异,越来越多的新技术应用到了焦炉煤气净化工艺中,例如,PDS脱硫技术、浓氨水转化碳酸氢铵、通过磷铵溶液吸氨来制取无水氨等。在进行具体的焦炉煤气净化工序时,生产企业应当按照实际情况及相关用户所提出的煤气质量要求,做到因地制宜,选择合理高效的净化工艺。焦炉煤气净化工艺一般情况下可以分为7个基础工序,即,煤气冷却、煤气除萘、焦烟雾去除、煤气输送、煤气洗氨、煤气脱苯及脱硫脱氰等。在具体生产时并没有固定的工艺生产顺序,而是应当从实际需求来进合理组合[2]。

目前,我国关于焦炉煤气净化方面的技术水平已经和国外先进水平相接轨,经过净化处理的焦炉煤气质量能够与国外同类产品平齐,在进行焦炉煤气净化时,各工序可以选择的净化技术如下:在煤气冷却阶段,可以采用上升管汽化冷却、循环氨水冷却、两段式多重冷却剂焦炉煤气显热利用等方式进行冷却;在除萘阶段,可以使用富油洗萘再生、蒽油除萘再生及轻质焦油洗萘等方式;在焦油雾清除阶段,可以通过热氨水清扫、电捕器电场整流、电捕器氮封等方式进行除雾;在洗氨阶段,可以通过浓氨气分解、无饱和器硫铵生产、喷洒式饱和器硫铵生产等方式来进行洗氨;在脱苯阶段,则可以通过高效换热设备、高效脱苯塔、高效加热炉等方式进行脱苯;在脱硫脱氰阶段,通过HPF法、FRC法、AS循环洗涤法等方式都可以取得很好的脱硫脱氰效果。

2.2 焦炉煤气的脱硫工艺

在焦炉煤气净化工艺中,脱硫脱氰是最为关键的工艺流程之一,目前较为常见的脱硫脱氰技术有两种,一种是干法脱硫,另一种是湿法脱硫,干法脱硫工艺相对限制条件较大,在焦炉煤气净化中难以大面积使用,通过湿法脱硫技术,可以有效地去除硫化氢和氰化氢,被广泛应用到工业生产中。在进行焦炉煤气脱硫脱氰处理时,通过湿法脱硫技术和废液处理技术的有效结合,可以形成多种不同的脱硫脱氰流程,在进行实际生产时,应当将湿法脱硫技术和干法脱硫技术的优点集中到一起,通过湿法脱硫技术去除大部分焦炉煤气中的硫化氢,再通过干法脱硫技术来对残余硫化氢进行精脱,实现脱硫净度有效提升。既具备湿法脱硫技术可以进行在线调整的优势,又具备干法脱硫技术快速高效的优点,避免出现干法脱硫技术中脱硫剂失效时间短的不足[3]。

在进行实际生产时,根据客户对产品中硫化氢及氰化氢含量提出的不同要求,可以采取具备不同脱硫效率的相应脱硫工艺来进行生产。一般情况下,在冶金企业中,用来进行炼钢使用的燃料大多数都是焦炉煤气,相应的硫化氢质量浓度要求在250 mg/m3以下,氰化氢质量浓度为150 mg/m3以下,因此,可以通过AS循环洗涤法来进行焦炉煤气处理,得到符合要求的相应成品。当焦炉煤气用来充当城市煤气、甲醇用和氨用合成原料气时,通过湿式氧化法里的改良ADA法、FRC法及TH法等,可以实现脱硫效率的提升。在进行煤炭炼焦时,煤炭中的硫将部分转化为各类硫化物。并和氰化氢、氨气等成为煤气杂质。为了脱除氰化氢和硫化氢,必须使用碱性脱硫液来进行脱硫工序。碱源可以从两个方面来获得,一种是外加碱源,例如,在真空碳酸盐法、改良ADA法、萨尔费班法及干法脱硫工艺中,正是通过碳酸钠、氢氧化铁及乙醇胺作为碱源。另一种是通过焦炉煤气中含有的氨充当碱源,例如,AS循环洗涤法、TH法、FRC法等都是通过这种方式实现碱源添加。通过这种方式,在进行洗氨时可以对焦炉煤气中存在的氰化氢、硫化氢进行脱除,具有良好的经济性和工艺合理性。该技术成为了目前焦炉煤气脱硫工艺中的研究重点,受到了普遍关注。

在焦炉煤气的脱硫脱氰工艺中,湿式氧化法由改良ADA法、砷碱法、对苯二酚法等逐步转变为较为先进的HPF法、FRC法、THFA,以氨作为碱源的湿式氧化法发展速度较快,工艺流程较为成熟,在这种方法中以氨作为碱源对焦炉煤气中的氰化氢及硫化氢进行吸收,在催化剂作用下,吸收液和氧气进行脱硫,脱硫脱氰效率较高。目前,我国开发了一种湿式氧化HPF法,这种方法以焦炉煤气中含有的氨作为碱源,通过苯二酚、PDS及硫酸亚铁作为复合催化剂实现脱硫脱氰,在完成脱硫脱氰工序后,废液同配煤共同进行炼焦步骤,实现高温分解。这项工艺具备效率高、成本低、消耗少的优点,但在硫回收方面仍然存在着一定的不足,需要进一步完善。

3 结语

在当前的焦化产品工业中,焦炉煤气是一种富含高经济价值的气体产物,通过对焦炉煤气的回收利用,可以实现绿色工业、资源节约的时代发展要求。通过对焦炉煤气进行净化脱硫,可以进行回收利用,实现煤炭资源的充分利用,更好地提升企业综合效益,实现可持续性发展。