振动链式木薯挖掘收获机的改进设计与试验

2018-07-25邓干然黄应强李国杰崔振德郁昌的

邓干然,黄应强,郑 爽,李国杰,崔振德,李 玲,郁昌的

(1.中国热带农业科学院农业机械研究所,湛江 524091;2.湛江市农业技术推广中心,湛江 524000;3.国投广东生物能源有限公司,湛江 524018;4.农业部热带作物农业装备重点实验室,湛江 524091)

0 引言

振动链式挖掘收获技术是我国常用的薯类收获技术,应用对象包括马铃薯、甘薯和木薯等。针对不同的薯类作物收获作业特点(结薯形状、埋土深度、薯块空间分布、薯块机械物理特性、藤蔓特性、株行距等),其相应收获机有不同的参数。振动链式木薯挖掘收获机主要由挖掘铲、振动输送链、行走轮(限深轮)、传动机构等组成,通过3点悬挂,由轮式拖拉机驱动[1]。

2016—2017木薯收获季,中国热带农业科学院农业机械研究所在相关项目的支持下,开展了振动链式木薯挖掘收获机的性能试验。2017年,项目组针对试验存在的问题进行了农艺调整、机具技术改进设计,在2017—2018木薯收获季,开展了新的试验。

1 适应机械化的木薯种植农艺模式调整

传统木薯种植模式一般为70~90 cm的等行距平种或起小垄种植,木薯种植机与中耕机、收获机主要是通过拖拉机牵引,木薯种植行距与拖拉机的轮距多数不吻合,经种植机种植后生长的木薯不利于机械化中耕或收获,致使机器作业困难,效率降低[2]。

这种模式对木薯机械化作业的不利影响主要有三方面:一是木薯挖掘收获时拖拉机压行伤薯。木薯挖掘收获机每次收获1行,使用66.2 kW(90马力)拖拉机为动力,由于存在着“压行”,拖拉机作业时轮胎行驶在木薯行上,会压实未收获的木薯行。如果待收获的木薯块根离表土较浅,或收获时泥土较松软,被压到木薯行的块根就会断薯或伤薯,使收获时的断薯率或伤薯率明显增加。二是由于存在“压行”问题,在木薯中耕、施肥、除草等环节难以使用机械化作业。三是木薯平种或起小垄种植模式,在木薯块根挖掘收获时挖掘土量大,造成拖拉机和收获机具负荷重、能耗高,机具极易损坏,往往收获几公顷即需要大修。

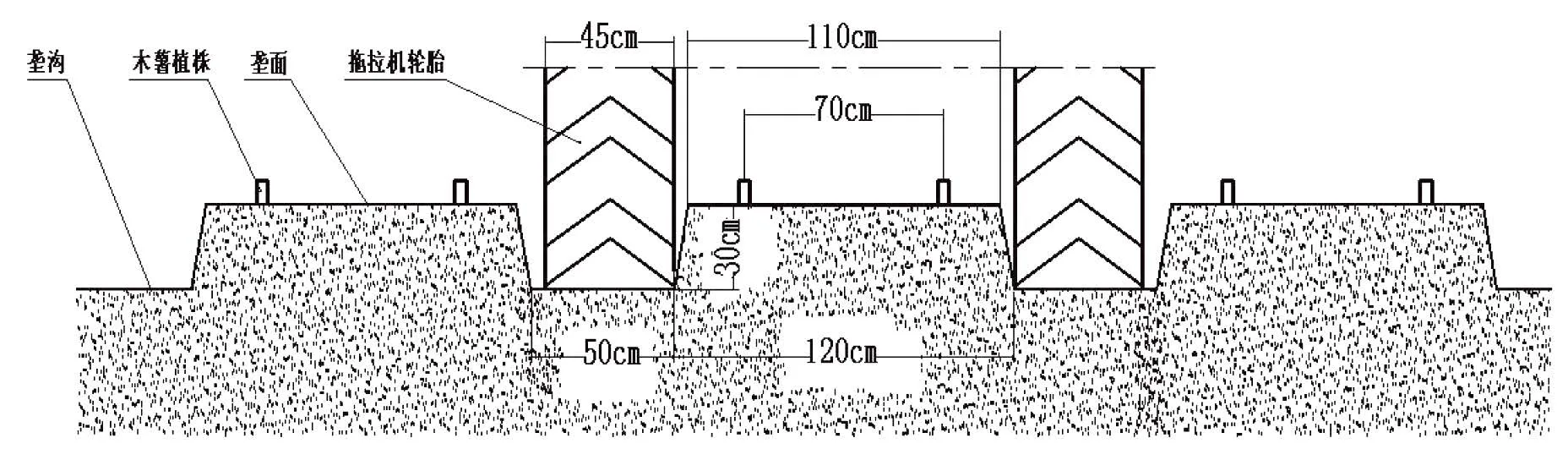

针对上述问题,制定了“木薯宽窄双行起垄种植”模式。这一模式充分考虑全程适宜机械化和收获节能,即要求木薯耕种管收全程使用66.24 kW轮式拖拉机作业,根据该型拖拉机的轮距参数,确定木薯种植农艺参数,如图1所示。

图1 宽窄双行起垄种植模式示意

木薯宽窄双行起垄种植模式主要技术特点说明如下:

1)垄形要求:梯形垄,垄面宽度110 cm,垄底宽度120 cm,垄沟宽50 cm,保证拖拉机顺利跨行通过不压行(该型拖拉机内轮距约118 cm、轮胎宽约45 cm),垄形高度为30 cm,保证木薯生长期间雨季排水(木薯忌涝),且在雨水冲刷后仍能保持一定的垄形高度。维持垄形高度的目的是在木薯块根收获时减少挖掘作业土方量、减轻拖拉机负荷和收获机的过土负重,同时较高垄形排水顺畅,使土壤保持松软,有利于挖掘。木薯种植前使用自行研制的专用旋耕起垄机以拖拉机为动力进行整地、起垄,起垄后尽量在24 h内种植,以减少土壤水份蒸发,有利于早出苗。对于不同性质的土壤或不同含水量的土壤,起垄机起垄效果会有差异,但不影响种植与后续整体机械化实施。

2)种植密度:每垄要求种植2行,垄内行距70 cm,邻垄行距100 cm,株距70 cm,构成典型的宽窄双行种植模式。按此计算每公顷种植木薯株数约16 000株,较传统种植90 cm(行)×70 cm(株),实际木薯株数相差不大。木薯种植时使用自行研制的垄作式木薯种植机,在预先起垄的地上种植。该机为实时切种式,需1名机手和2名送种手共同操作,切种长度17 cm,一次作业可完成开沟、下肥、切种、下种、覆土、压实等工序,以拖拉机为动力,种植作业效率约0.3~0.4 hm2/h。

为验证木薯宽窄双行起垄种植模式的效果,2017年春季,项目组在遂溪、雷州、电白、吴川等地进行了种植试验,完成试验作业面积近400 hm2。根据后期观测,木薯出苗情况正常、苗期生长良好,在后续的中耕除草、培土施肥等管理环节均以66.24 kW拖拉机为动力,使用按此模式自行开发配套的木薯中耕除草机和培土机进行作业,机械化作业效果良好。

2 振动链式木薯挖掘收获机的改进设计

2016—2017木薯收获季,项目组对原设计的振动链式木薯挖掘收获机进行性能试验时,发现机具存在较多的不足和缺陷,主要问题包括:①挖掘阻力大,单行收获挖掘幅宽为90 cm,以66.24 kW拖拉机为动力仍然非常吃力;②杂草堵塞,在杂草较多的地块,杂草缠绕在输送链或传动轴上,造成雍土,进一步增大阻力影响收获效果,增加能耗,须频繁停机清理;③新地种植木薯收获作业时遇到未清理完全的石头或树桩,机具负重过大造成损坏;④振动输送机构可靠性不够,在作业几公顷后,会出现振动输送链易断裂,输送失效无法送土;振动输送钢条快速磨损、折断,引起卡机;振动输送链驱动轮磨损严重或断裂,不能正常驱动等问题。这些问题使振动链式木薯挖掘收获机使用成本过高、工作效率不能保证。

为适应木薯宽窄双行起垄种植模式收获的需要,提升振动链式木薯挖掘收获机的设备性能,满足实际生产的要求,项目组进行了针对性的改进设计,改进后的振动链木薯挖掘收获机结构如图2所示。

图2 改进型振动链式木薯挖掘收获机结构简图

2.1 作业幅宽

木薯窄双行起垄种植模式的垄底宽度为120 cm,为便于与拖拉机配套,收获作业要求一次收获1垄2行,振动链式木薯挖掘收获机的作业幅宽要求不低于120 cm。考虑到从种植到收获时间跨度8个月以上,垄形受雨水冲刷等原因影响会有所变化,为减少漏挖,将振动链式木薯挖掘收获机作业幅宽改为130 cm。

2.2 挖掘铲改进

原设计的振动链式木薯挖掘收获机采用固定平铲,即挖掘铲与机架为刚性整体,收获机在拖拉机上挂载、挖掘角度调整好(理论上挖掘铲切土角为18°~22°时挖掘最省力)固定后,实际作业时在地形高低起伏变化时都会引起挖掘铲切土角偏离理论最优角度而大幅增加阻力、增加拖拉机负荷。改进后采用组合式振动铲,即挖掘铲不与机架为刚性整体,而由减速箱直接驱动一根带偏心轮的转轴,再由偏心曲柄机构驱动挖掘铲在挖掘过程中作往复振动,形成振动切土,显著减少了挖掘阻力。

2.3 输送链改进

原振动输送链采用全金属链条,由刚性构件组成挠性传动系统,金属构件在沙壤土质作业时磨损大大加速,导致过早断裂失效,需频繁更换相关构件、增加维修成本。改进后,采用高强力输送皮带替代全金属输送链,有效增强输送带在沙壤土条件下的耐磨性、延长使用寿命,并减轻了输送机构的质量。

2.4 输送链驱动轮改进

原振动输送链的驱动滚轮亦采用金属轮,与金属链条之间为硬接触,磨损快,尤其在沙壤土质作业时磨损更为加速,磨损后金属滚轮与输送链间咬合性变差,降低了传动效率;磨损到一定程度时,传动失效,输送链打滑。改进后,使用耐磨铸胶滚轮替代全金属滚轮,以降低滚轮自身和链条的磨损程度。

2.5 输送钢条改进

输送钢条是挖掘收获机的承重部件,若干钢条两端安装在输送链上构成输送机构,用来输送土壤和薯块。输送钢条原设计采用普通碳钢,弹性差、强度不够,负重过大时引起钢条弯曲变形,甚至折断,影响整个输送机构的运行。改进后,利用同规格的高强度合金钢条替代普通钢条,大幅度增强了钢条的弹性和输送机构的承重能力。

2.6 防杂草堵塞改进

防堵机构采用一对圆盘切刀,安装在机架前端的两侧,并与振动挖掘铲平行,除可以切断杂草防堵塞外,还有一定的切土作用,可减少机具前进阻力。

2.7 过载保护装置改进

过载保护装置安装在输送机构驱动滚轮轴上,保护装置为摩擦离合器,与链轮固定销接,通过链传动获得来自减速箱的动力。当挖掘机过载时,离合器打滑,从而保护了挖掘收获机。

3 改进后振动链式木薯挖掘收获机的生产试验

为评价改进后振动链式木薯挖掘收获机的作业性能,2017年12月至2018年1月木薯收获季节,项目组再次在遂溪县和电白县进行木薯块根挖掘收获试验,共投入2台改进后的收获机组进行作业,累计试验作业面积近100 hm2。

3.1 试验动力设备

试验使用东方红904拖拉机,作业速度使用慢1档,每次作业1垄(2行),作业幅宽130 cm。

3.2 试验木薯品种

收获品种为“新选048”和“南植199”。

3.3 试验地情况

试验地分沙壤土、砖红壤土2种,土质较贫瘦,总体比较平整,平均坡度小于6°,单块地面积均在2 hm2以上,比较适合机械化作业。

3.4 收获前木薯秆处理

木薯挖掘作业前使用东方红904拖拉机,利用多辊仿垄形木薯杆粉碎还田机,提前1周预先进行木薯秸秆机械化粉碎处理。

3.5 主要技术指标情况

由于木薯机械化收获目前尚未有相应的技术标准,参照NY/T 648—2015《马铃薯收获机质量技术评价规范》中关于收获机性能试验的要求[3],测区长度定为30 m,两端稳定区长度10 m,测度宽度为作业幅宽的8倍即10.4 m。试验时作业机组往返行走2个行程,在每个行程随机选取3个小区,每个小区长度3 m,宽度为收获机作业幅宽即130 cm。测试的指标为明薯率、伤薯率、损失率、纯工作小时生产率等,并与改进前指标进行对比,结果如表1所示,作业现场如图3所示。

表1 振动链式木薯收获机改进前后主要技术指标情况

图3 改进型振动链式木薯挖掘收获机作业现场

3.6 结果与讨论

试验结果表明,经改进设计后,在宽窄双行起垄种植模式的条件下,振动链式木薯挖掘收获机的性能指标全面提升,同时机具的可靠性大幅提高,改进前每作业3 hm2即出现异常损坏或需要维修更换零件,改进后作业30 hm2也不需要维修,机具的作业能力由改进前单行挖掘到双行挖掘,使用的拖拉机动力不变,相当于作业能耗降低50%、生产效率提高100%。因此,种植模式和机具改进总体上是成功的,可以进行大范围推广应用。

4 对木薯生产机械化的建议

4.1 大力推行“木薯宽窄双行起垄种植”模式,促进农艺标准化

农机和农艺是一个辩证统一体,两者只有高度结合才能充分发挥农业机械和种植技术的潜力[4]。对于木薯产业而言,木薯种植技术只有对应于相应的机械化技术,才能最大化发挥农业机械的优势。实践证明,木薯宽窄双行起垄种植的技术模式,是木薯农业技术适应机械化技术的一次技术升级,可确保使用1台拖拉机能承担所有农艺管理环节的作业,做到机具好进去、好出来、好作业、能耗低,并在提升整体木薯生产机械化水平的同时,作业质量得到优化。推行木薯宽窄双行起垄种植的技术模式,促进广东省木薯种植农艺的标准化,是加快实现广东省木薯生产机械化的基础性工作。

4.2 加强农机与农艺结合的示范培训,促进科技成果转化应用

木薯生产机械化田间试验证明,农艺是成功的,机具是可靠、配套的,总体可以进入大面积推广应用阶段。下一步需要围绕生产应用,在各地区进行农机、农艺结合、跨部门组织示范和技术培训,以加快技术推广,促进这项科研技术体系转化应用。

4.3 将木薯生产机械纳入农机补贴目录,降低农机使用成本

目前广东省木薯种植经营模式主要还是农户分散种植,集中规模种植比例还很低。但是,作为现代农业发展方向,现代木薯产业的建立必须由分散种植向规模化、集约化的经营模式转变,其田间管理也由人工作业为主向机械化作业为主转变。现代木薯产业今后能否在广东省建立和发展,取决于木薯生产管理能否实现机械化。目前通过自主研制和生产,基本上解决了木薯生产机械化“有机可用”的问题,要加快推广,应还需要解决“低成本用机”问题,通过政府购机补贴或作业补贴,降低木薯经营者、农机合作社和农户的购机和用机成本,这是木薯生产机械化下一步要开展的重要工作。