水下混输增压泵检测控制技术应用研究

2018-07-25沈丹,王磊,郑鹏,韩俊

沈 丹,王 磊,郑 鹏,韩 俊

(中国船舶科学研究中心,江苏 无锡 214082)

0 引 言

随着海洋油田开发形势的变化,降低原油的生产成本成为提高效益的一种有效途径。采用常规技术开发深海油气田可能不经济,甚至难以对高气油比的油田进行开发。水下混输增压系统可作为水下生产系统的前置关键增压设备,具有油气混输能力强、建设周期短和投资少等特点,采用该系统可尽量少地建造海上生产平台,使深海油气田得到有效开发[1]。水下混输增压泵是水下混输增压系统中的关键装备。

国外对水下混输增压系统技术研究已有30多年历史,其相关产品的开发和应用已比较成熟。1985年,阿吉普(AGIP)、Snamprogetti和新比隆开始开发水下增压系统(Submarine Booster Station,SBS),第一代SBS在意大利阿吉普公司所属的Prezioso海上油田通过试验,运行状况良好[2];德国Leistritz公司和巴西石油、Curtiss-Wright合作开发的SBMS-500海底混输增压系统经过陆地上一连串压差超过6MPa的测试之后,于2006年上半年应用于水深超过500m的巴西海域[3];美国Flowserve公司和壳牌石油公司2010年3月合作完成1台压差17.2MPa、位于水深3000m处的双螺杆混输增压泵的测试,在压差和水深方面都具有里程碑式意义,随后Flowserve公司对其进行全方位的系统测试,取得良好的效果[4]。

当前国内对该领域装备的研制还处于空白状态,虽然以中国海洋石油公司、中国石油海洋工程公司和中国石油大学等为代表的研究机构研究过海上钻采设备及各项技术,但对海底多相增压设备的研究很少,已开发的浅水油田采用的水下混输增压系统均为采购的国外产品。中国石油大学[1]已开发出最高含气率达85%、流量达150m3/h、5级叶轮总增压1.5MPa的高性能多相泵样机系统,但在多相泵的整体性能方面还有待继续研究,同时仍需继续开展对整个水下增压系统的研究。

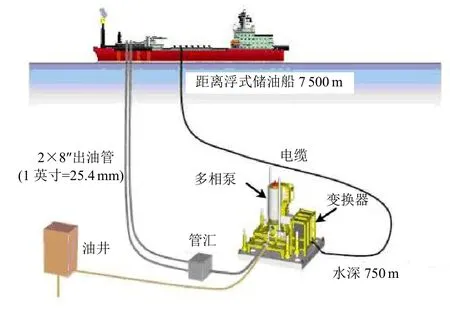

因此,开展水下混输增压泵研制,实现混输增压系统设备的国产化,降低对国外产品的依赖,打破国外技术壁垒,对我国海洋石油工业的发展具有重大意义。水下混输增压系统示意见图1。

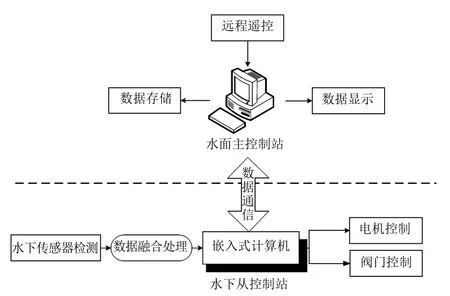

水下混输增压泵检测控制技术是水下混输增压泵系统的重要组成部分,主要包括水下信号的检测、数据融合处理、混输泵及电机控制和水下阀门控制等。水下混输增压泵检测控制系统功能结构见图2。

图1 水下混输增压系统示意

图2 水下混输增压泵检测控制系统功能结构

1 控制系统软硬件设计

水下混输增压泵检测控制系统可按照空间结构划分为水面主控制站和水下从控制站2部分(见图2)。从功能上看,2个控制站分别响应该区域的电气控制需求。

具体而言,水面主控制站硬件主要由水面综合显控计算机、综合控制台、不间断电源(UPS)、串口通信模块和变频器等组成,既是整个混输泵检测控制系统的操作输入和综合信息显示人机接口,也是远程遥控的终端。水面主控制站与水下从控制站之间通过 1550m的通信缆连接,利用屏蔽双绞线传输控制指令和状态参数。

水下混输增压泵检测控制系统软件设计主要分为水面显控软件设计和水下数据采集软件设计2部分,并通过RS485串口通信实现数据的传输和设备的控制。

1.1 水面显控软件设计

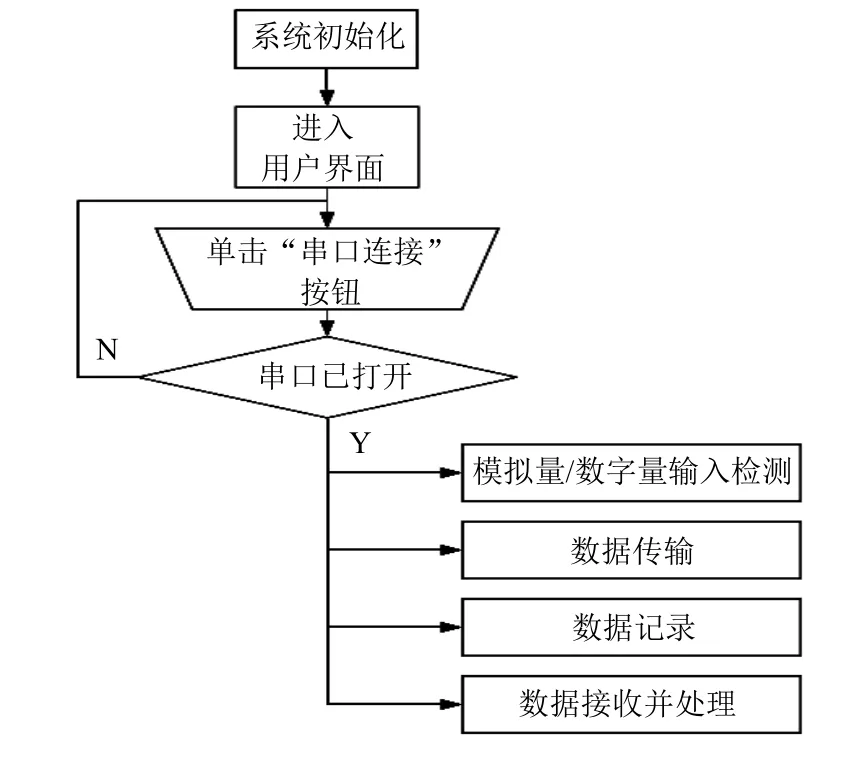

水面显控软件工作流程见图 3。系统开机之后先对系统进行初始化,包括串口设置、PCI板卡设置、用户设置及数据设置等。在初始化完成之后,单击“串口连接”按钮,打开通信串口,开启数据通信通道,同时开始3个定时器,分别用于实时检测操作面板上的控制指令、与水下和变频器端进行数据传输及记录数据。水下数据和变频器端数据的接收方式为事件触发,当有数据传送至水面显控软件时,自动触发数据接收函数,接收数据并处理之后在水面显控界面上显示。

软件界面由Borland Delphi编程工具开发,水面显控软件界面见图4。

图3 水面显控软件工作流程

图4 水面显控软件界面

1.2 水下数据采集软件设计

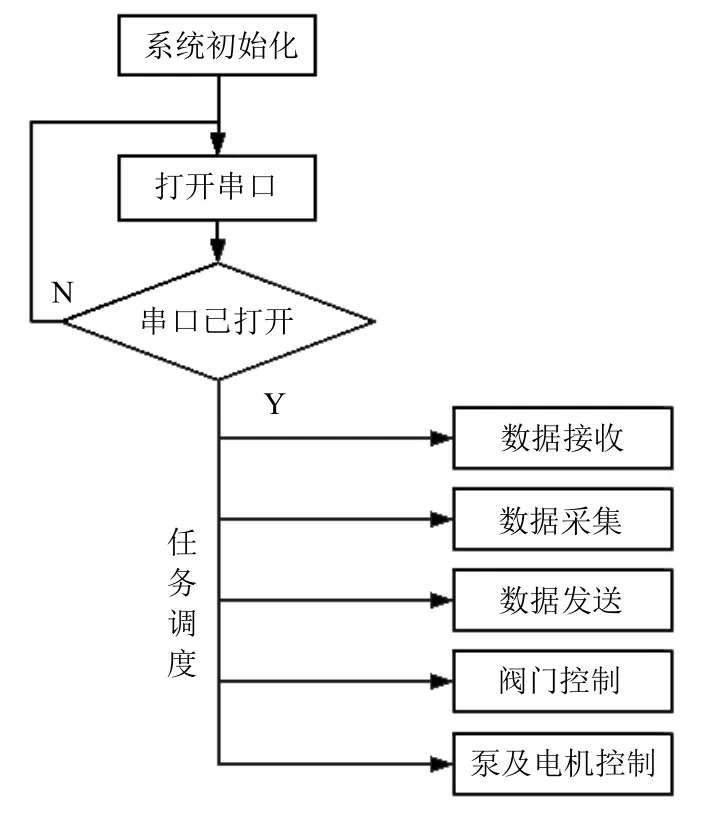

水下数据采集软件主要实现水下传感器信号的数据采集和数据传输,运行在Vxworks操作系统上,具有实时性强和可靠性高等特点[5]。水下数据采集软件工作流程见图5。系统初始化主要包括串口设置、AD设置和数据设置等。在初始化完成之后,打开串口,启动水下数据采集任务和数据发送任务,水下计算机开始采集传感器数据,并对采集的数据进行简单的数据处理,处理完之后打包发送给水面显控软件。

图5 水下数据采集软件工作流程

2 水下传感器检测系统设计

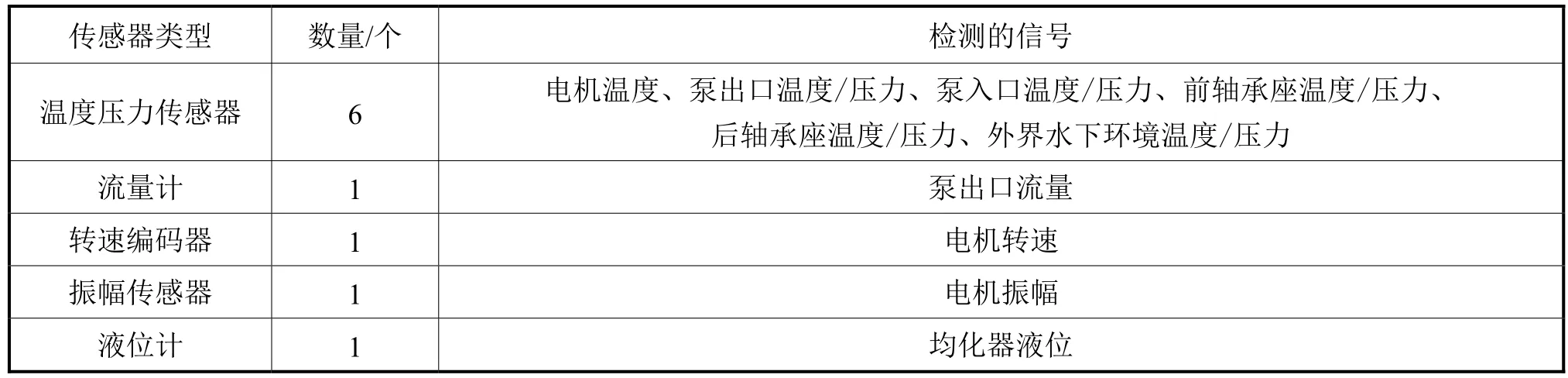

水下传感器检测系统主要实现水下各传感器信号的检测,采用模块化的设计方法,根据不同的检测信号搭载不同的传感器模块。传感器模块及检测的信号见表1。

表1 传感器模块及检测的信号

3 混输泵及电机控制

混输增压泵转速控制分为手动控制和自动控制2部分。手动控制通过监测泵入口压力数据,手动修改变频器频率来实现。实现过程为:若压力低于设定阈值,则手动降低变频器频率使电机转速降低,从而使增压泵入口压力升高;若压力高于设定阈值,则手动提高变频器频率使泵流量增加,从而使增压泵入口压力降低。

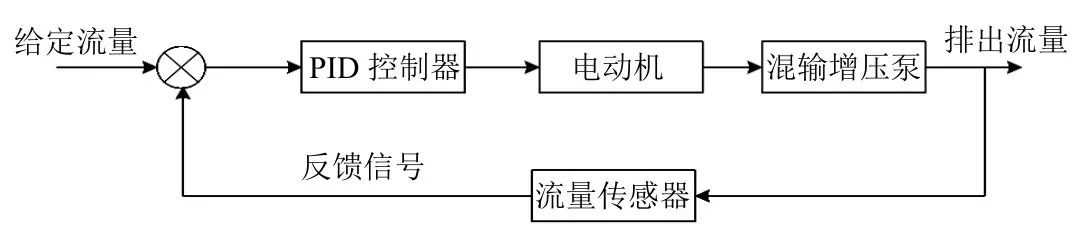

转速自动控制由增量式PID控制策略[6]实现。实现过程为:检测增压泵的出口流量,并将流量信号反馈给PID控制器,控制器通过对采集的信号和设定的目标值进行比较运算,将结果作为频率指令输送给变频器,改变增压泵电动机的转速,使增压泵的出口流量始终保持在设定的流量范围之内。即当出口流量低于设定值时,控制器使变频器输出频率增大,电动机转速增大,增压泵排量增加,直至达到设定值;反之,当出口流量高于设定值时,控制器使变频器输出频率降低,电动机转速降低,增压泵排量减少,直至达到设定值。图6为转速闭环控制系统框图。

图6 转速闭环控制系统框图

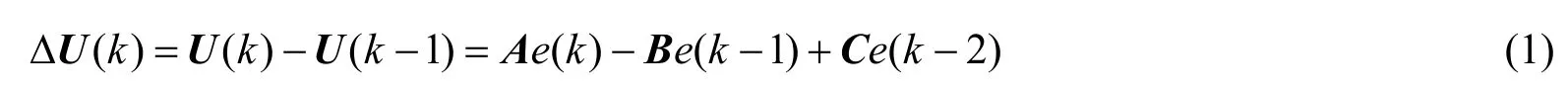

转速自动控制中给定的流量由手动控制的结果来设定。增量式PID控制模型[7]为

式(1)中: ()kU 为当前时刻测量值; ( 1)k-U 为前一时刻测量值; ()e k为当前时刻误差; ( 1)e k- 为前一时刻误差; ( 2)e k- 为前前时刻误差;A、B和C中的PK 为比例系数;T为采样周期;IT为I控制器的采样周期;DT为D控制器的采样周期。

4 混输管线阀门控制

混输管线共设计有入口阀门、出口阀门和回收控制阀等3个阀门。入口阀门和出口阀门均为开关型阀门,只有开和关2种工作状态;而回收控制阀为调节型阀门,可通过控制电压的大小调节阀门的开度,从而起到控制管线内液体流量的作用。入口阀门和出口阀门分别位于混输管线入口及出口处,为非承压阀门;回收控制阀位于回收管线中,需承受 19MPa的压力。对回收控制阀的控制操作也是在承压的条件下进行的。因此,对回收控制阀进行19MPa的充油耐压试验。

在整个加压和减压过程中,分别对回收控制阀进行控制,阀门控制正常,满足使用要求。

5 试验验证

为验证水下混输增压泵检测控制系统的稳定性,先后对该系统进行压力筒试验和水池试验(见图7和图8)。压力筒试验主要检验在0~18.75MPa加压、保压和卸压流程下,混输泵总体系统的密封性能和功能考核。水池试验主要检验混输泵系统在水下的各项功能,进一步检查混输泵、电机和均化器等设备在水下的运行情况及总体集成效果,确认任务流程的可行性,考核信息流和控制流的正确性及可靠性。

图7 压力筒试验

图8 水池试验

水下混输增压泵检测控制系统验证试验结果见表2。

试验验证结果表明:水下混输增压泵检测控制系统设计合理,工作稳定、可靠,能实现信号检测、电机控制和阀门控制功能,满足设计要求和使用要求。

6 结 语

本文针对1500m级水下混输增压系统,开发了一套水下检测控制系统。该系统可通过检测水下各传感器信号,实现对水下电机和水下阀门的控制。试验验证结果表明,该检测控制系统具有良好的可靠性、安全性和稳定性。该水下混输增压泵检测控制技术研究可为今后水下混输增压系统的设计和研究提供一定的参考。