Q690MPa级高强钢焊接方法与工艺要点分析

2018-07-24蔡啸涛

蔡啸涛

摘 要:随着焊接结构轻量化和高强化的发展趋势,Q690MPa级低合金高强钢在各类制造业中得到了广泛的应用。本文针对Q690MPa级高强钢在焊接过程中存在的问题,分析了该钢种的焊接性,总结了常见的焊接方法及焊接材料选择与应用,探讨了焊接热输入、预热与焊后热处理等工艺条件对焊缝及热影响区组织与性能的影响,为焊接施工中制定正确的焊接工艺提供了参考。

关键词:Q690 焊接 方法 工艺

中图分类号:TG457 文献标识码:A 文章编号:1674-098X(2018)01(c)-0112-02

Q690MPa级高强钢广泛应用于海洋装备、工程机械、桥梁结构等领域,通过控轧控冷、调质处理及组织强韧化,该类钢种可获得很高的综合力学性能。目前常规使用的Q690MPa级钢主要包括TMCP低碳贝氏体钢及低碳调质钢(QT),两者均采用低碳成分设计以改善焊接性,但仍然存在淬硬倾向与冷裂纹倾向大、焊接热影响区(HAZ)性能下降等问题。不同的焊接方法及工艺,决定了不同的焊接热循环条件,最终决定了焊缝及热影响区的组织与性能,因此,探讨和分析该类钢种的焊接方法与工艺对提高焊接接头性能具有重要意义。

1 焊接性分析

1.1 冷裂纹

冷裂纹是Q690MPa级高强钢焊接接头中较为常见且危害性较大的缺陷。冷裂纹一般是在在马氏体转变温度Ms附近,由扩散氢、拘束应力及淬硬组织的共同作用而产生,主要出现在焊接热影响区粗晶区等韧性降低的缺口区域,个别情况下也出现在焊缝金属上,一般为穿晶、沿晶断裂或混合型断裂[1]。

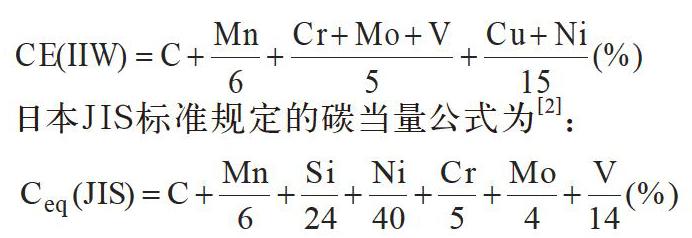

一般以碳当量(CE,Ceq)作为钢材淬硬倾向和冷裂倾向的判据,国际焊接学会(IIW)推荐的公式为[2]:

日本JIS标准规定的碳当量公式为[2]:

碳当量的数值越大,被焊钢材的淬硬倾向越大,焊接区域越容易出现冷裂纹。使用国际焊接学会推荐的碳当量公式时,对于板厚小于20mm的钢材,一般认为碳当量小于0.4%时,淬硬倾向不大,焊接性较好;当碳当量在0.4%~0.6%时,尤其是当碳当量大于0.5%时,钢材已具有较大的淬硬倾向,焊接性变差,此时焊前需预热才能防止冷裂纹,随着厚度增大预热温度须相应提高[3]。从合金成分的角度考虑,Q690MPa级高强钢中的低碳调质钢合金元素含量较高,具有一定的冷裂倾向;TMCP低碳贝氏体钢由于低合金成分设计,冷裂倾向相对较低。

1.2 热影响区的脆化及软化

Q690MPa级高强钢的热影响区组织及性能不均匀,在焊接热循环作用下,容易出现脆化(塑韧性下降)及软化现象。其中,脆化现象的产生主要是由于奥氏体晶粒粗化、上贝氏体和M-A组元的形成。

2 焊接方法与材料

Q690MPa级高强钢目前常用的焊接方法包括焊条电弧焊(SMAW)、熔化极气体保护焊(GMAW)、钨极氩弧焊(GTAW)及埋弧焊(SAW)等。为保证焊接接头的强度、塑韧性及抗裂性,焊接材料选用一般采用等强匹配原则。选用P、S、O、N、H等杂质含量低的焊接材料,有利于降低冷裂纹倾向,提高焊缝及热影响区的韧性。

2.1 焊条电弧焊

焊条电弧焊施工灵活,热输入量较低,热影响区宽度较小,因此具有较小的晶粒度及较好的塑韧性。缺点是受焊工技能影响较大、生产效率较低、生产成本较高。特别是对于不进行焊后热处理的中厚板现场焊接,由于焊接周期长、冷却速度过大,为降低淬硬及冷裂倾向,必须通过预热及保温处理保持一定的层间温度(一般不高于200℃),进一步增加了施工成本和难度。

2.2 气体保护焊

熔化极气体保护焊(GMAW)相比焊条电弧焊,提高了一定的生产效率,同时由于热输入量不高,热影响区的脆化和軟化程度不大,使用多层多道焊时,焊接接头具有良好的综合力学性能。焊接材料选用方面,按照AWS 5.28《气体保护电弧焊用低合金钢焊丝规范》,应选用ER110S类别的实心焊丝,同时搭配80%Ar+20%CO2混合气进行焊接;按照AWS 5.36《气体保护电弧焊用低合金钢药芯焊丝规范》,应选用E111T1类别的低氢药芯焊丝,同时搭配99.9%纯度的CO2保护气进行焊接。

钨极氩弧焊(GTAW)由于热量集中、热输入小的特点,焊接接头的力学性能优异,但由于其较低的生产效率,一般仅用于根部焊道打底及薄板焊接,焊接材料选用ER110S类别的实心焊丝。

2.3 埋弧焊

埋弧焊的自动化程度高,焊接质量稳定,生产效率较高。缺点是由于埋弧焊的热输入较大,相应的冷却速度较慢,虽然从防止冷裂纹的角度是有利的,但是过高的热输入不仅使得热影响区晶粒粗化,同时会促使上贝氏体及M-A组元的形成,严重影响焊缝热影响区的塑韧性,特别是低温冲击韧性。同时,过高的热输入将导致软化区宽度增大,造成热影响区软化的危害。因此,使用埋弧焊方法焊接时应严格控制焊接热输入,降低焊接热影响区的强度和韧性的下降的风险。埋弧焊的焊接材料根据AWS A5.23《埋弧焊用低合金钢焊丝和焊剂规范》,应选用F11A8/P8类别的低氢焊丝与焊剂组合。

3 焊接工艺特点

Q690MPa级高强钢由于具有高强度、高韧性的特点,通常用于较为重要的焊接构件,对焊缝及热影响区的强度及韧性要求较高,同时要求具备较好的抗冷裂性。焊接工艺对焊接接头的组织与性能的影响很大,其中较为重要的工艺因素是焊接热输入、预热及焊后热处理。

3.1 焊接热输入

在焊接热源的作用下,靠近熔合区的母材被加热到较高的温度,组织发生明显的变化,在加热过程中,基体组织转变为奥氏体,原始析出物溶解或粗化,在冷却过程中,奥氏体组织转变为马氏体、铁素体、贝氏体以及可能产生的新的析出物。热输入较小时,焊缝区主要形成低碳马氏体和少量贝氏体,韧性较高,但由于冷却速度较大,热影响区淬硬性明显增强,导致冷裂纹倾向上升,因此需要预热或缓冷;随着热输入的提高,冷却速度降低,峰值温度升高,从而导致奥氏体晶粒粗化,焊缝区韧性下降,同时热影响区开始形成上贝氏体(Bu)甚至M-A组元,导致脆化,但由于该类钢种碳含量较低,马氏体开始转变温度(Ms)较高,形成的马氏体具有一定的自回火效应,一定程度上有利于防止冷裂纹的产生。

3.2 预热及焊后热处理

当母材厚度低于10mm,拘束度不大情况下,采用低氢焊材焊接,可以不进行预热。当焊接热输入较小或冷却速度过大时,需要预热及缓冷,主要目的是通过降低马氏体转变时的冷却速度,利用马氏体自回火作用防止冷裂纹,但是预热温度不宜过高,否则对焊接热影响区会有不利的影响(产生Bu,M-A组元等),反而使韧性降低。焊后热处理主要用于改善焊后力学性能,降低焊接接头残余应力,消除扩散氢等,对于低碳调质钢,焊后热处理温度不得高于调质处理的回火温度。

4 结论

(1)Q690MPa级高强钢的常用焊接方法包括焊条电弧焊、气体保护焊、埋弧焊等,应根据板厚、施工条件、应用需求选择合适的焊接方法,按照等强匹配原则,选用低氢焊材以降低冷裂纹倾向。

(2)Q690MPa级高强钢焊接过程中,如工艺因素不当,会造成较大的淬硬、冷裂倾向以及热影响区性能的下降,因此应严格控制焊接热输入,采取预热、缓冷及焊后热处理等工艺措施,从而保证焊接接头的综合力学性能。

参考文献

[1] 许廷强,董立新,王长卫.焊接冷裂纹成因及预防研究[J].内江科技,2005(1):80.

[2] 曹良裕,魏战江.钢的碳当量公式及其在焊接中的而应用[J].材料开发与应用,1999,14(1):39-43.

[3] 李亚江,栗卓新,陈芙蓉,等.焊接冶金学:材料焊接性[M].北京:机械工业出版社,2016.