故障根本原因分析在某通信模块中的应用

2018-07-24范忠辉彭琦龙梓峰徐新兵张来平

范忠辉,彭琦,龙梓峰,徐新兵,张来平

(工业和信息化部电子第五研究所,广东 广州 510610)

0 引言

在电子产品可靠性工程实践过程中,我们发现企业遇到的不少问题都是由于分析手段和人员专业能力不足,导致很难定位故障产生的根本原因,造成问题无法得到根本的解决,从而阻碍了企业产品可靠性的提升。故障 (失效)根本原因分析[1](RCFA:Root Cause Failure Analysis) 是解决产品可靠性问题的有效方法,其核心是通过电测试及必要的物理、金相、化学分析技术、电路分析等方法、手段,确定产品的失效机理,定位产品故障(失效)的根本原因,以推动采取实际有效的、能够预防再次发生类似问题的改进措施,最终实现产品可靠性的改进提升[2]。

本文主要介绍了RCFA在某通信模块中的具体应用。

1 失效现象

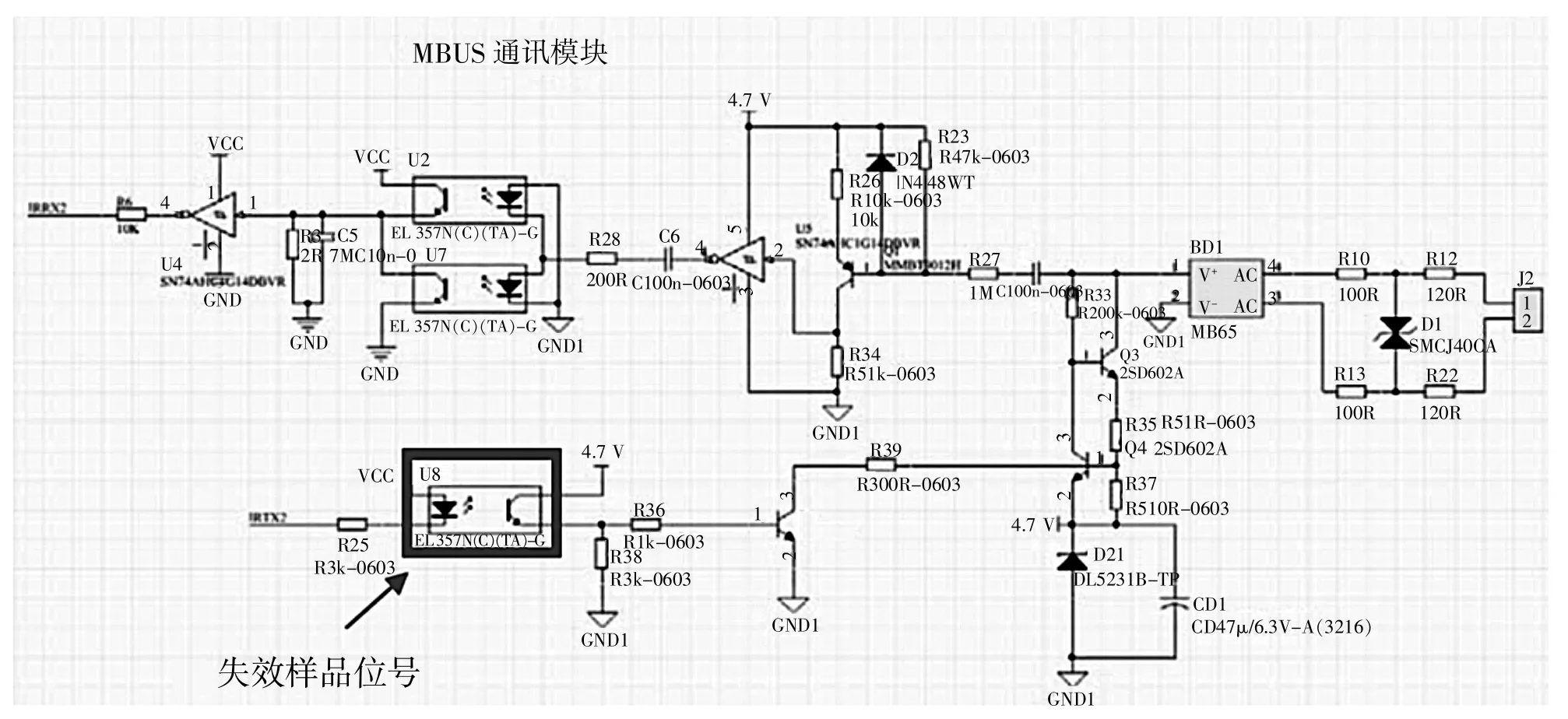

某款通信模块出厂使用一段时间后,客户反馈产品不良,在1 000个产品中约有20个不良。经初步分析发现,产品失效表现为U8光耦输出端能接收到高低电平,但高电平的幅值只有200 mV,线路板上的其他厂家同型号的光耦 (U2、U7)未见异常[3],不良板更换光耦后可以正常通讯,具体的样品电路图上的失效位置如图1所示。

2 失效模式分析

针对失效现象,抽取12只光耦,其中2只为失效 (分别为F1、F2)样品,其余10只为良品(G1),通过外观检查、X射线检查、电性能测试和内部目检等失效分析技术[4],查找失效的原因,具体的分析过程如下所述。

2.1 外观检查

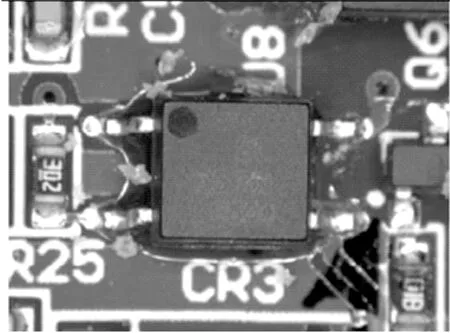

通过显微镜进行外部检查,发现样品表面批次号、型号等字符清晰可见,引脚处有保护胶,引脚焊接处未见裂纹等异常形貌,样品表面也未见明显的异常形貌,如图2-3所示,表明样品在安装、试验和使用过程中未被损坏。

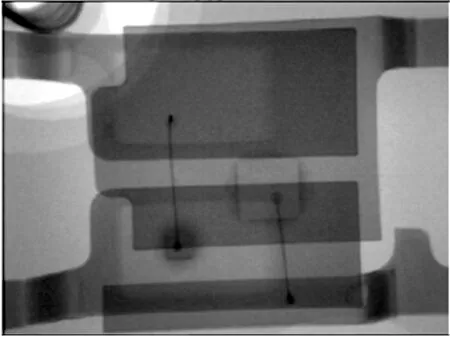

2.2 X射线检查

通过X-ray对样品进行检查,F1、F2样品内部结构形貌及其板上的位置周围未见明显的异常,未发现样品封装内存在缺陷或损伤,如图4-5所示。

图1 样品电路图光耦失效位置

图2 F1所在线路板的外观型号

图3 F1样品的外观型号

图4 F1所在电路板局部的X-ray结构形貌

图5 F1样品的X-ray结构放大形貌

2.3 电性能测试

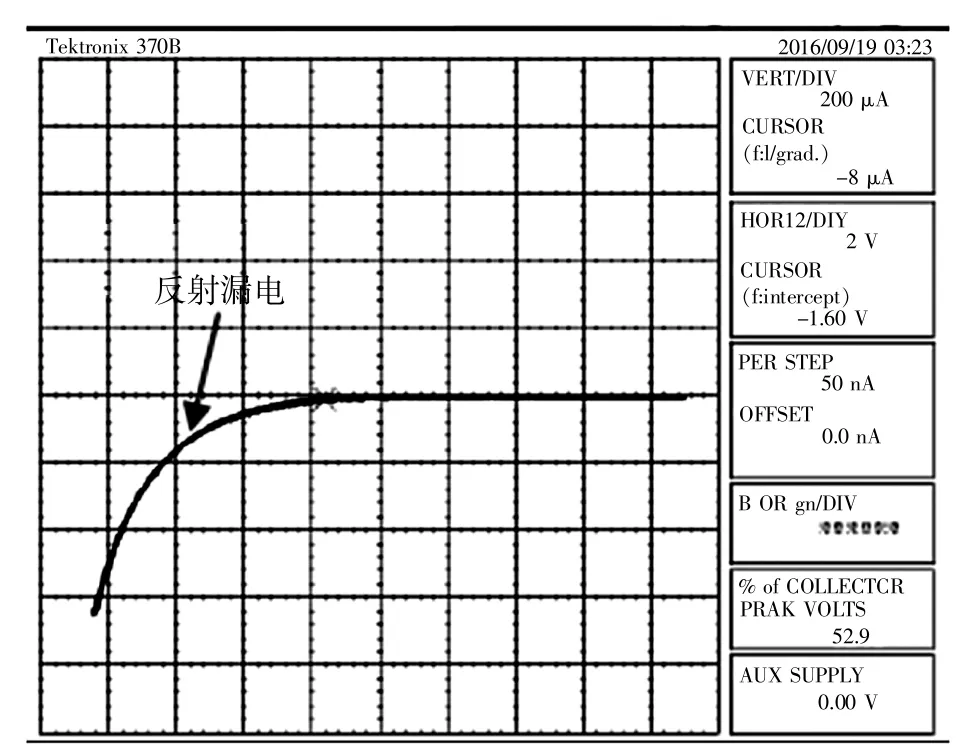

为了确定样品的失效特性,鉴别失效模式,通过晶体管图示仪对样品进行I-V特性对比测试,测试发现,与良品对比F1、F2样品C、E极之间的I-V特性曲线均表现为仅反向漏电,如图6-7所示,而正向无异常,说明BE结漏电,BC结无明显的异常。

图6 F1样品C、E极之间I-V特性曲线

图7 F1样品C、E极之间I-V特性曲线

3.4 内部目检

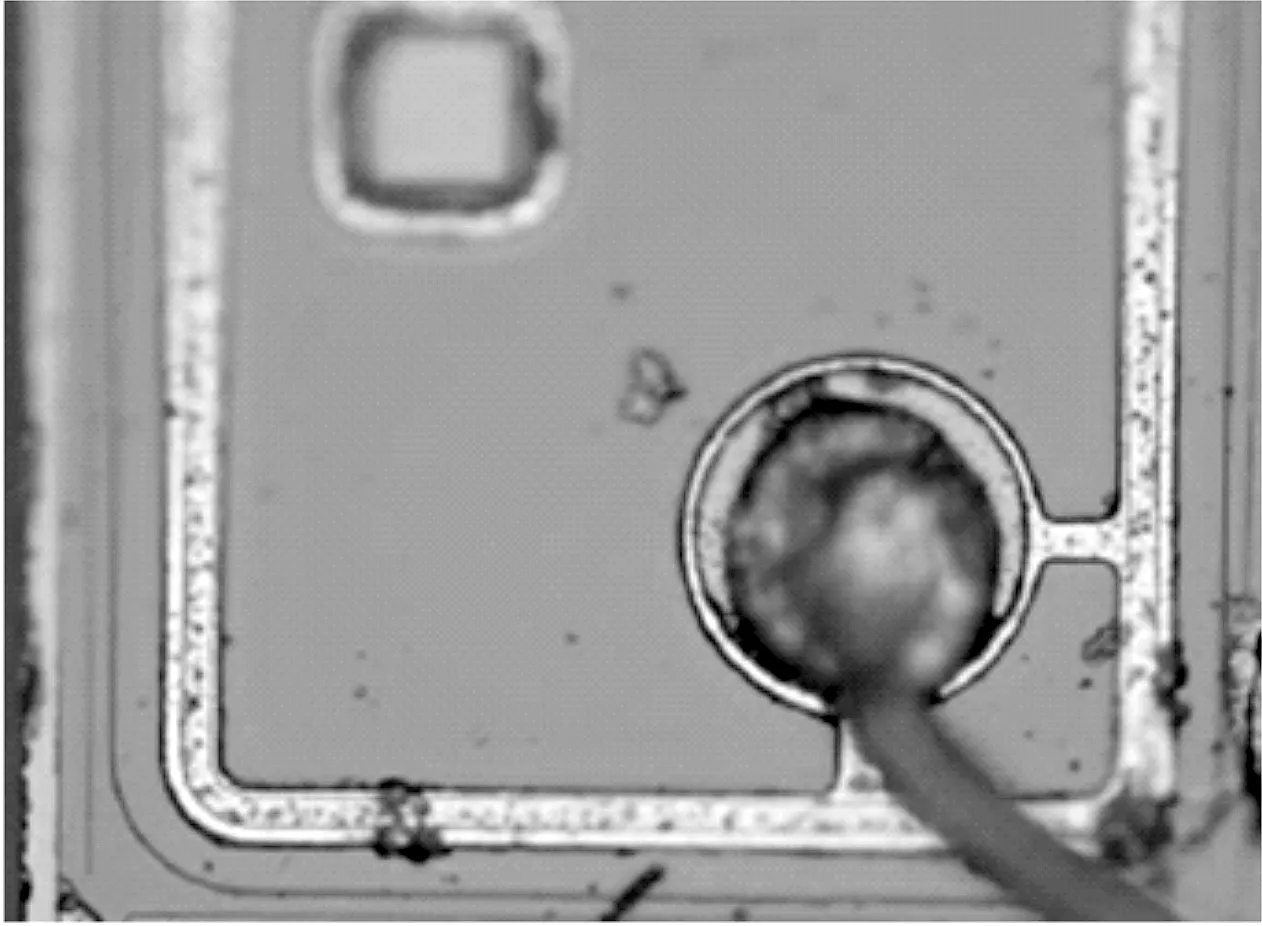

利用化学方法将样品开封后,经观察发现,与G1对比,F1、F2三极管芯片表面未见明显的异常形貌,如图8-9所示。

图8 F1三极管芯片开封后的金相放大形貌

图9 F2三极管芯片开封后的金相放大形貌

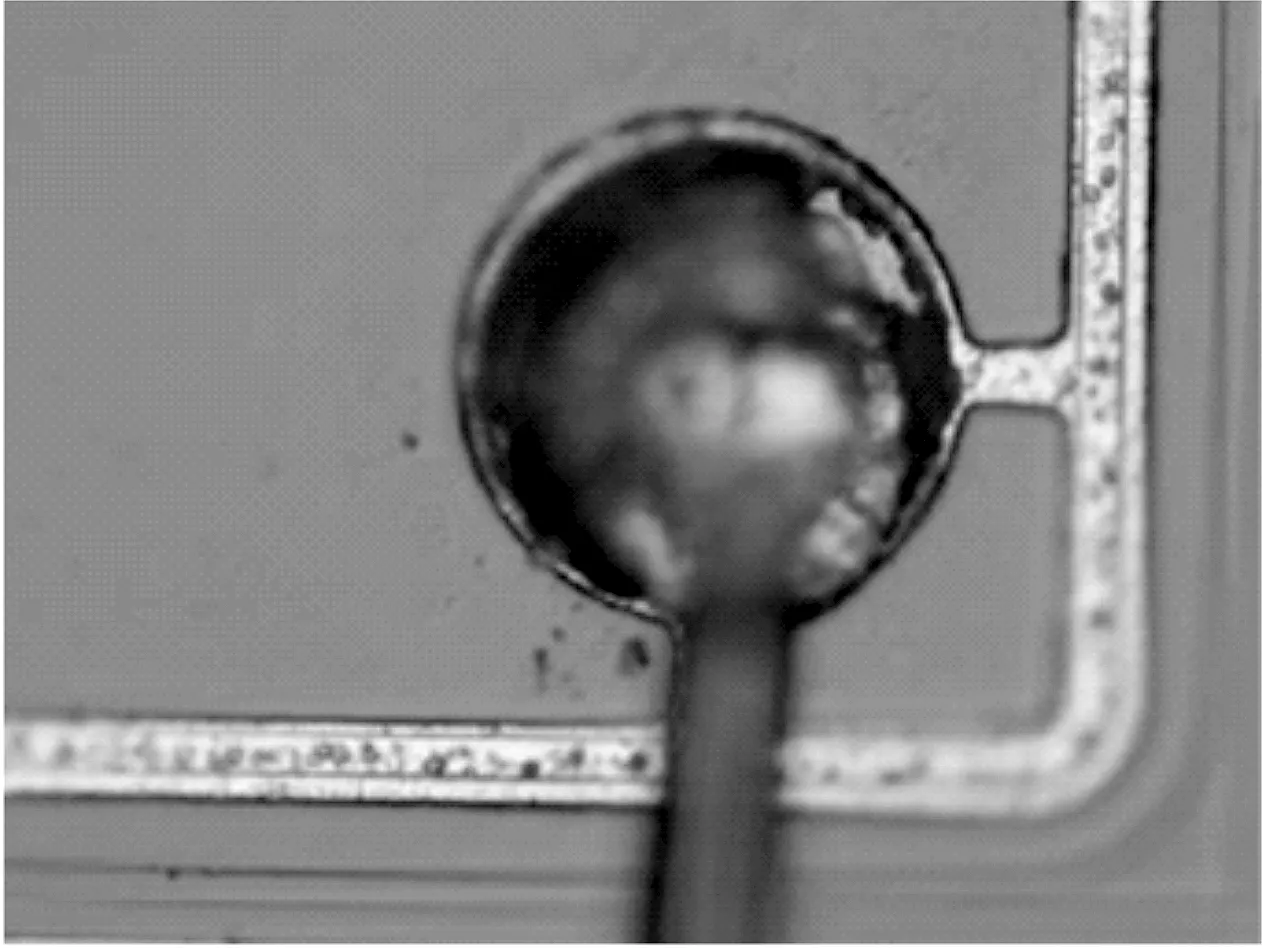

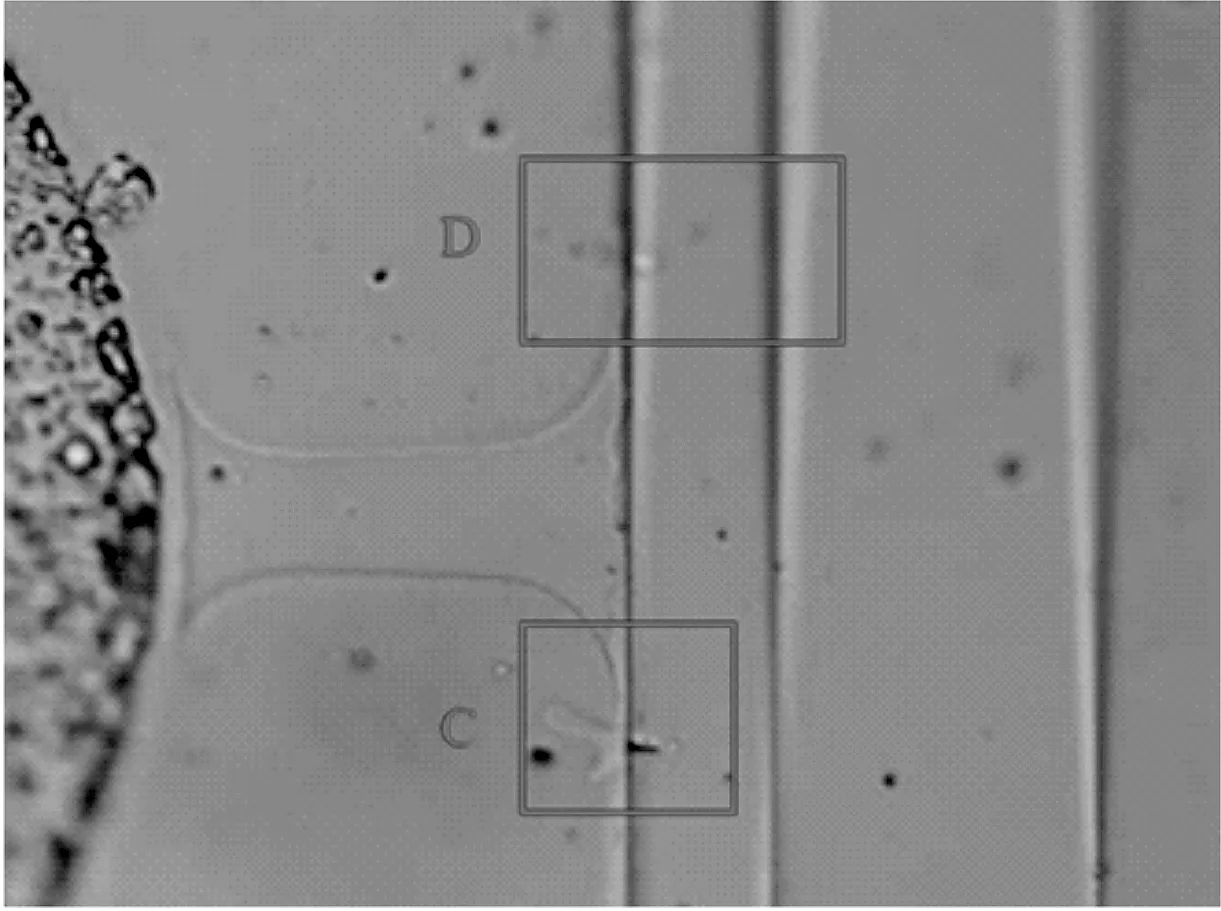

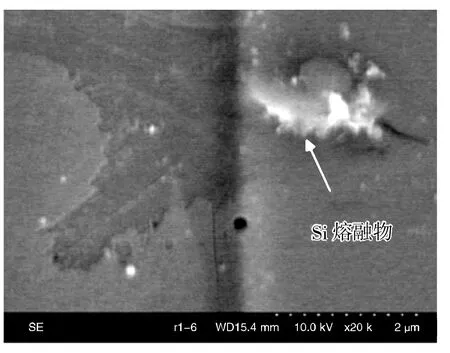

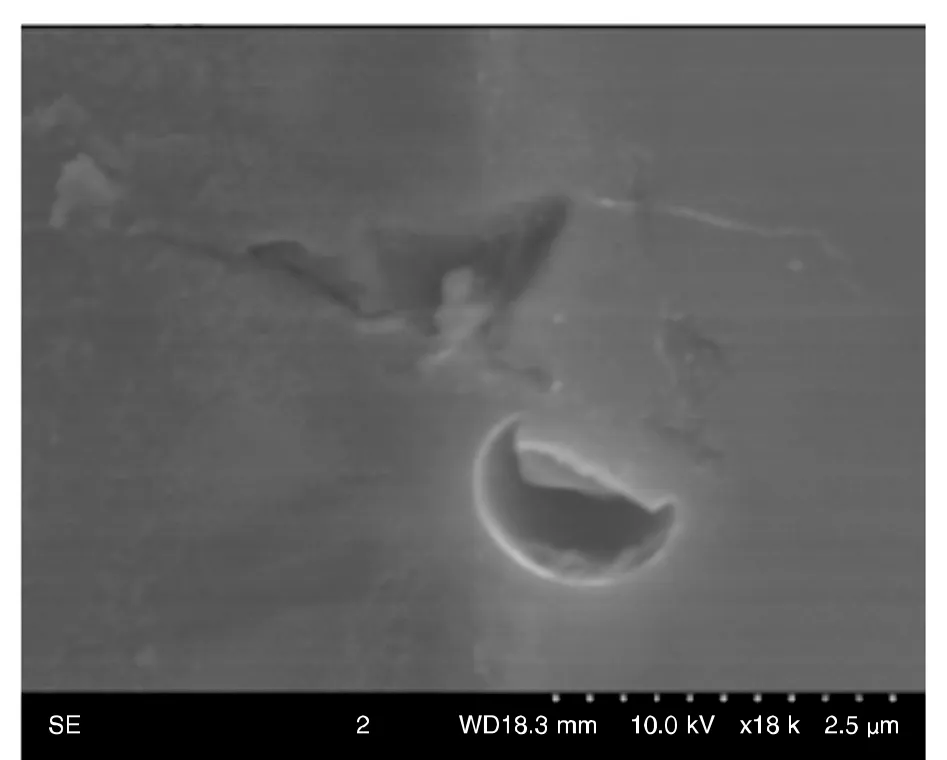

对芯片进行去层后,可见F1、F2三极管芯片表面PN结区域有电压击穿的形貌,有Si熔融物、融坑存在,如图10-15所示。

图10 F1三极管芯片去层后的金相放大形貌

图11 C框内SEM放大形貌

图12 D框内SEM放大形貌

图13 F2三极管芯片去层后的金相放大形貌

图14 H框内的SEM放大形

图15 I框内的SEM放大形貌

2.5 综合分析

失效样品输出端的I-V曲线表明三极管芯片基极与发射极之间的PN结漏电。从扫描电子显微镜SEM形貌中可以看出三极管表面基极与发射极之间的P结区域有熔融物、融坑和击穿裂纹存在,曾出现典型的电压击穿形貌。因此,对失效的光耦开封检查确定,光耦的输出三极管芯片的基极与发射极发生电压击穿导致失效[5]。

3 发生电压击穿的原因分析及改进措施

3.1 击穿原因分析

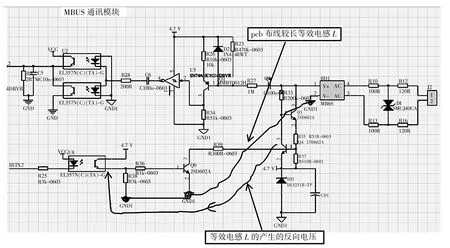

对电路图进行分析发现,MBUS通讯模块发送数据时,数据首先通过光耦U8隔离,然后进入Q6放大,最后被发送至总线。流过Q6的脉冲电流,如图16所示。由于PCB的布线Q6的接地点与BD1的接地点较长,Q6的接地点与BD1的接地点之间会产生等效电感L,如图17所示;又由于Q6工作于高频脉冲状态,因此等效电感会产生反向电压从而使光耦U8的EB极间被击穿。

图16 MBUS通讯模块

3.2 改进措施

由于光耦失效是由于反向电压导致的,因而提出了以下两个方面的改进思路:一方面应优化PCB布线,消除反向电压的产生;另一方面应增加二极管,消除反向电压,具体的做法如下所述。

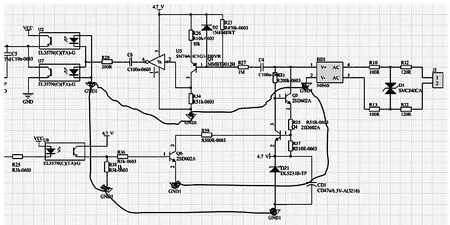

a)优化PCB布线来消除反向电压

Q6接地点单独布线连接到BD1的接地点,并且尽量地缩短这段布线,PCB布线优化示意图如图18所示。

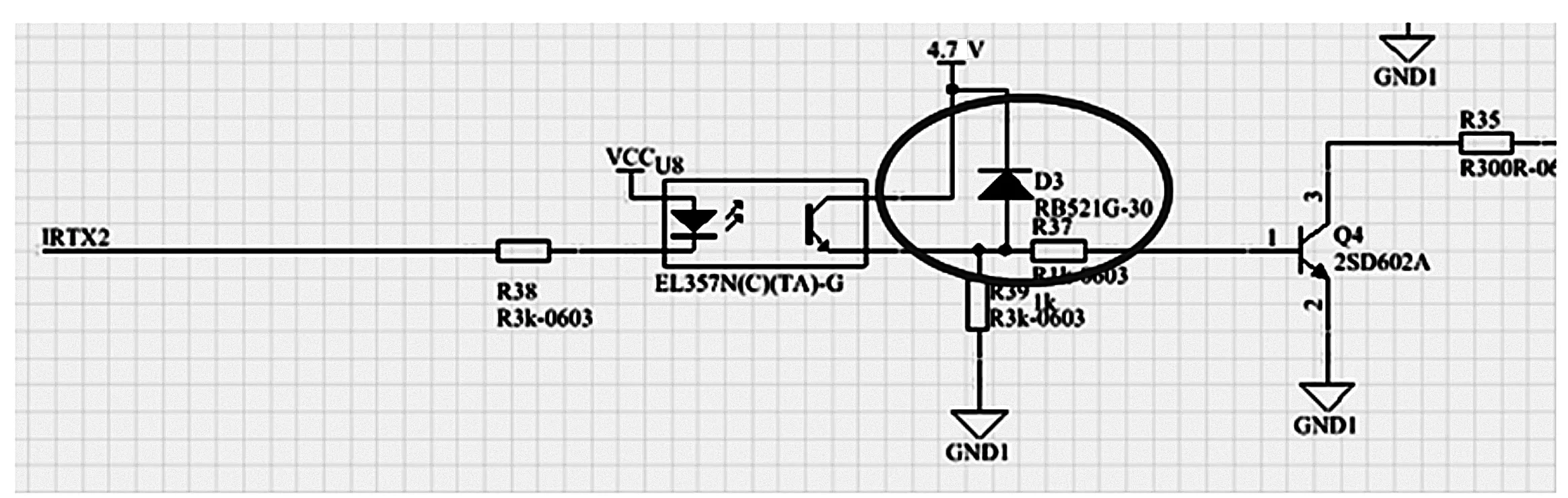

b)增加二极管来消除反向电压

考虑到增加二极管较易实现,因此最终采取增加二极管的方案来消除反向电压,如图19所示。

3.3 改进效果

改进后经过一段时间的跟踪,发现光耦故障率从2% (1 000个中20个不良)降为0% (2 000个中0个不良),光耦失效问题得到了有效的解决。

4 结束语

在工程实践中,RCFA是提升产品可靠性的一种有效手段。本文利用RCFA通过外观检查、X射线检查、电性能测试和内部目检对某通信模块光耦失效机理进行了分析,通过电路深入分析找到了导致光耦失效的根本原因,并提出了针对性的改进措施,改进后经过一段时间的跟踪,发现光耦失效问题得到了有效的解决。

图17 PCB布线长

图18 PCB布线优化示意图

图19 增加二极管示意图