水发泡材料研究进展及其在包装领域的应用

2018-07-24于彦存韩常玉

于彦存 韩常玉*

(中国科学院长春应用化学研究所,中国科学院生态环境高分子材料重点实验室,长春,130022)

前 言

泡沫塑料是人造多胞材料,也是一种应用广泛的高分子材料。相对密度低,比模量、比强度高、吸收载荷的能力,隔热和隔音性能好是这种材料的重要特性,因而使它成为理想的轻质结构材料。

同时,这种材料具有良好的减振和能量吸收能力,因而使它成为有效的防护材料,在工农业生产和国防建设中得到广泛的应用,近些年来发展很快,特别是在一些工业发达的国家里,泡沫塑料已成为一个单独的化学工业部门[1-2]。

发泡塑料的制备方法很多,无论采用什么方法发泡,其基本过程都是:(1)在液态或熔态塑料中引入气体,产生微孔;(2)使微孔增长到一定体积;(3)通过物理或化学方法固定微孔结构。

按照引入气体的方式,发泡方法有机械发泡法、物理发泡法和化学发泡法三种。其中,物理发泡法是常将低沸点烃类或卤代烃类溶入塑料中,受热时塑料软化,同时溶入的液体挥发膨胀发泡。如聚苯乙烯泡沫塑料,可在苯乙烯悬浮聚合时,先把戊烷溶入单体中,或在加热加压下把已聚合成珠状的聚苯乙烯树脂用戊烷处理制造。常用的物理发泡剂有:正戊烷、正己烷、正庚烷、石油醚、三氯氟甲烷、二氯二氟甲烷、二氯四氟乙烷等,此类发泡剂在参与发泡过程中,本身没有发生任何化学变化,只是通过物理状态的改变,产生大量的气体,使聚合物发泡。

1. 传统物理发泡剂

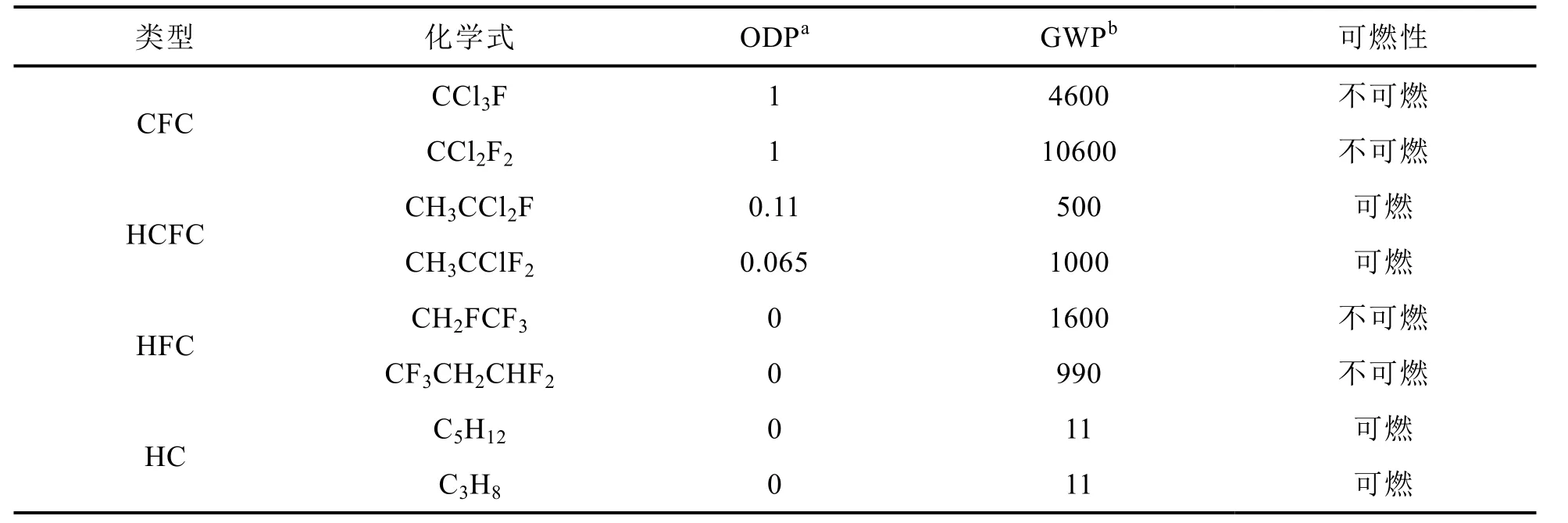

传统的物理发泡剂主要包括氯氟烃(CFC)、氢氯氟烃(HCFC)、氢氟烃(HFC)以及脂肪烃(HC)。表1列举了各类传统物理发泡剂中的一些典型代表及其基本特性。上个世纪 50年代末期,CFC开始被用于聚合物泡沫的制备。它具有在聚合物基体中溶解度大的优点,且常温常压下能够长时间滞留在泡沫制品中,使得制备的泡沫材料具有优异的隔热性。在聚合物加工设备仍相对落后年代,CFC的大规模应用极大地促进了聚合物泡沫领域的快速发展。然而,不久人们就发现CFC会对臭氧层造成严重破坏,因而被逐渐禁止。取而代之的是HCFC和HFC,尽管它们对臭氧层的破坏较小(HCFC)或不会产生破坏(HFC),但它们却会加剧温室效应。因此,许多发达国家已经禁止HCFC的使用,而HFC也会在不久的将来被逐步淘汰。HC虽不会破坏臭氧层且几乎不会引起温室效应,但它们具有可燃性,从而带来生产安全问题。

表1 常见传统物理发泡剂的基本特性

2. 绿色环保物理发泡剂

为了解决传统物理发泡剂所面临的种种挑战,科学界和工业界从未停止过对绿色物理发泡剂的探索。最引人关注的是惰性气体类物理发泡剂,如CO2、N2和H2O等。这类发泡剂具有来源广、价格低、无毒无污染以及不可燃等优点。其中又以超临界二氧化碳(sCO2)的研究为最多[3-6]。利用 sCO2发泡法制备的微孔及纳米孔泡沫材料具有传统泡沫材料所不具备的优异力学性能。相比之下,以水作为发泡剂的研究则相对较少,但作为一种价格低廉却又绿色环保的物理发泡剂,水从来不乏关注。

3. 水发泡材料

以水作为物理发泡剂的历史可以追溯到上个世纪 40年代出现的挤压蒸煮技术(extrusion cooking technology)。此后,随着对环境问题的日益关注,可完全/部分生物降解的淀粉基泡沫材料开始成为研究热点[7-8][9-13],许多具有实用价值的产品也相继问世。在淀粉基泡沫材料的制备过程中绝大多数都是以水作为物理发泡剂。这是因为在这个过程中水不仅起到了发泡剂的作用,还充当了淀粉的高效增塑剂使其发生糊化,从而让糊化后的淀粉能够像其他热塑性树脂一样进行热塑性加工。

在相当长的一段时间里,水发泡技术仅能用来制备水溶胀型聚合物(如非水溶性淀粉)和水溶性聚合物(如水溶性淀粉和聚乙烯醇)泡沫材料。直到 1991年,G.L.Dumbaulld[9][14]发明了连续挤出水发泡法制备热塑性弹性体泡沫的专利,开启了水发泡法制备疏水性聚合物泡沫的先例。在该发明专利中,发泡剂水是通过高压泵从挤出机中段压入,然后以小水滴的形式分散于聚合物熔体中。当熔体离开模头,由于压力骤降处于过热态的水发生气化,从而获得泡沫制品。

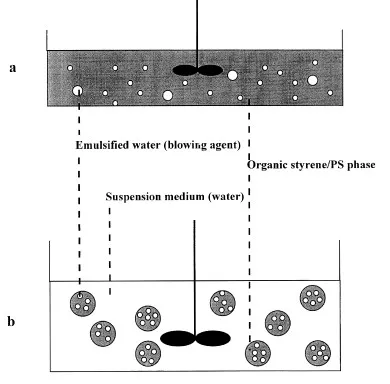

同一时期,Crevecoeur等人[110-13]提出了水发性聚苯乙烯(water expandablee polystyrene,WEPS)的设想及技术路线。该方法以绿色的水作为物理发泡剂,以替代以往可发性聚苯乙烯(EPS)制备过程所使用的HFC和HC类发泡剂。其基本原理如图1所示:1)首先通过表面活性剂以及搅拌作用,将水以微小液滴的形式分散在由苯乙烯单体和聚苯乙烯预聚体组成的混合体系中;2)将上述得到的混合体系转移至水相中,在适当的温度条件和搅拌作用下使苯乙烯单体和聚苯乙烯预聚体充分聚合,从而得到内部包裹有小水滴的聚苯乙烯珠粒。最后通过加热等方式使珠粒内部的水分子气化进而获得聚苯乙烯泡沫。

此后不久,Pallay等人[14]又进一步改进了WEPS的制备方法。该方法的核心思想是用廉价环保的淀粉来吸附水,然后通过淀粉在聚苯乙烯中的均匀分散来间接实现发泡剂水的均匀分散。这样就能有效避免使用价格昂贵且通常有毒的表面活性剂。

受到这一思想的启发,研究者们又相继提出了以无机粘土和活性炭来充当水的吸附载体的WEPS制备法[15-16]。赵良知等人[17]采用水作为物理发泡剂,对聚苯乙烯(PSS)进行挤出发泡。研究了低温PS水发泡的流变性能,并研究了黏度对PS发泡制品性能的影响。

图1 WEPS制备过程示意图

如前文所述,研究者们在不同领域对以水作为发泡剂的可行性进行了探索。但需要指出的是,直到现在文献中关于连续挤出水发泡法制备疏水性聚合物泡沫(如PS、PEE、PP、以及PVC泡沫等)的报道仍旧非常少。连续挤出水发泡技术所面临最大挑战在于:由于极性差异,水在疏水性聚合物中的溶解度极低,因此,在通常挤出加工条件下很难将足够量的水溶于聚合物基体中以实现中高倍率的发泡。研究表明,在挤出发泡过程中,当注入挤出机的水的量超过了加工条件下水在聚合物中的溶解度时,不溶解的水将以大液滴的形式散乱分布在聚合物熔体中[18]。

当熔体离开模头时,压力降将诱导这些处于过热态的水滴发生气化,形成超大泡孔,从而导致孔壁破裂塌缩。为了应对这一挑战,研究人员提出了“水载体”的设想:在疏水性聚合物基体中引入亲水性的第二相(即水载体,可以是无机的或有机的),让水选择性分散在水载体中,然后通过强力剪切或加入增容剂实现水载体在聚合物基体中的均匀分散,从而间接实现水在聚合物基体中的均匀分散。水载体设想的提出,巧妙的解决了由于水的表面能大而难以均匀分散在疏水性聚合物基体中的问题,为连续挤出水发泡法制备中高倍率疏水性聚合物泡沫提供了可能。

韩常玉等人[19]以水为发泡剂,普通玉米淀粉为原料,采用双螺杆挤出机制备淀粉泡沫材料,研究了发泡剂用量及聚乙烯醇的加入量对泡沫材料结构与性能的影响。用扫描电子显微镜观察了泡沫材料截面的形态,用万能材料试验机测试了泡沫材料的力学性能。

Rizvi等人[20]以木质纤维为水载体,通过控制水含量和发泡温度,成功实现连续挤出水发泡法制备发泡倍率高达20倍的PS/木质纤维复合泡沫材料。Matuana等人[21]则利用连续挤出水发泡法制备了硬质PVC/木粉复合泡沫材料,其中木粉充当水载体的作用。L.J.Lee课题组[22]以三种不同的碳粒子(石墨烯、碳纤维和活性炭)作为水载体,以超临界二氧化碳和水为发泡剂,通过连续挤出发泡法制备 PS泡沫。研究结果表明,在发泡过程中水的气化能够吸收大量热量,因而能够显著降低熔体中心部分的温度,使得制备的泡沫材料的泡孔结构变得完好。

Boissard等人[23]还报道了以微纤化纤维素作为水载体,通过连续挤出水发泡法制备生物可降解聚乳酸泡沫材料的工作。

Changyu Han等人[24-25]研究了以淀粉作为水载体,成功实现 PP的连续挤出水发泡,并制备出具有不同发泡倍率的PP/淀粉共混物泡沫。

显然,水载体的选择不仅决定了挤出过程中聚合物/水载体共混体系的流变特性和相结构演化,同时还会显著影响发泡过程中的气泡成核、生长,乃至泡孔结构的固定过程。

4. 水发泡材料在包装领域应用

发泡材料由于其良好的缓冲性能和吸振性能成为近代广泛使用到包装领域[26-27],尤其是缓冲包装领域的应用,从小型到大型的包装都可以采用水发泡塑料[28-31]。缓冲包装又称为防震的包装,具有冲击能量的吸收性、振动吸收性和复原性,发泡塑料以其良好的缓冲性能在包装中占据重要地位,其半硬质发泡体在受到强烈冲击后不失还原性能,特别适合于做缓冲包装。

聚苯乙烯发泡塑料EPS是目前包装上用量最大的缓冲材料,前文中提及的水发性聚苯乙烯WEPS同样可用于缓冲包装[14-16]。聚氨酯全水发泡塑料[26-29]是水以及其他助剂共同反应制得的,同传统的聚氨酯发泡材料相比,也同样具有较好的回弹性,对冲击、振动能量的吸收性好,强度高,稳定性好,并有良好的耐化学腐蚀性,可用作精密仪器产品等高档物品的缓冲衬垫材料。通过水发泡制备的聚丙烯发泡材料[32-33]可直接用于缓冲包装,诸如快递包装、精密仪器包装等。

结 论

发泡塑料在包装领域的应用,尤其是一次性包装及缓冲包装领域比例持续上升。采用绿色、环境友好的物理发泡剂-水,可以制成聚苯乙烯、聚氨酯、聚乙烯、聚丙烯等水发泡材料,并且发泡剂水的使用,大大降低了生产成本。水发泡材料生产过程绿色,无污染,符合我国现有的环境经济发展战略。无论是研究者还是生产者都应致力于研发和改进水发泡塑料制造工艺,开发新型产品更好地满足日益扩大的需求及用于更广阔的领域,使水发泡塑料在包装上的应用更符合减量化,易于重复利用的绿色包装定义。