钢管模袋挤密桩新型复合结构在河道整治中的应用研究

2018-07-24

(厦门安能建设有限公司,福建 厦门 316000)

1 引 言

河道整治是着眼于泄洪除涝、水土保持和航运功能的河道疏浚和护岸建设。南方地区临河而居已成一种生活传统,河道整治拓宽往往会遇到局部房屋密集区域。目前,河道两侧的支护形式多为刚性挡墙结构,这类型护岸往往涉及到大范围土方开挖,需征用大量土地,也对沿岸的村民生活造成干扰,为社会和谐发展带来隐患[1-2]。这就要求我们积极探索新技术。钢管模袋挤密桩复合结构是综合应用“控制性水泥灌浆工艺”[3]“滤排水式压入水泥浆液的施工方法”[4]等发明专利技术而形成的新型复合支护体系,可对周边建筑进行有效的保护,并且将临时性的基坑围护结构与永久性结构有机结合,可应用于软土地基处理、软土基坑围护、河道边坡加固和挡土墙修筑。

钢管模袋挤密桩新型复合结构的构建方法为:采用地质钻机直接在淤泥地层中钻孔,在钻孔内安装钢管、灌浆设施、排水设施和模袋装置等,通过控制性灌浆方法将浆液灌入模袋,模袋桩体逐渐扩大并挤压周边淤泥。因此,周边淤泥中的液相和气相经过预先埋设的排水设施排出地表,桩体周边淤泥得到一定程度固结;在模袋桩本体形成和模袋桩体之外的淤泥被挤压固结之后,通过在模袋桩内部预先设置的灌浆装置,对桩体底部淤泥进行控制性灌浆,在桩底向外推挤淤泥并形成新“岩体”。钢管模袋桩按柱列式布置,并通过桩顶圈梁和斜拉模袋锚固桩将钢管模袋桩连接成墙,用以承受侧向土压力。

钢管模袋挤密桩新型复合结构的优势在于:ⓐ模袋材质为常规的双层土工布,利用模袋来控制水泥浆在软弱淤泥层中的无序窜浆和扩散现象,不仅能形成有效的桩体,而且可以降低支护结构成本;ⓑ充分利用灌浆压力将水泥浆液灌入模袋,在模袋不断膨胀—饱满—结实的成桩过程中,使部分淤泥体得到一定程度固结;ⓒ在桩体中加入钢管构成的一种组合材料,可加强桩体的抗拉性能,改善桩体力学性质;ⓓ通过对桩底淤泥进行控制性灌浆,浆液迅速凝结为膏状凝胶体,逐渐向外推挤周边淤泥,凝胶体在挤出的空间中硬化成桩端部扩大头新岩体,大幅提升复合结构的承载力;ⓔ桩顶采用圈梁将柱列式钢管模带挤密桩连接成一体,斜拉模袋锚固桩将桩体锚固于岸堤内,稳定性好。

2 工程概况

梧垵溪发源于晋江市的高州山,主河道长10.1km。梧垵溪洪涝灾害频繁发生,直接影响到沿线人民的生命财产安全和经济发展。为此,晋江市及石狮市高度重视,实施河道治理工作。该治理工程的难点在于河道右岸(石狮地界)用地极为紧张,堤线距离建筑物较近,特别是石狮市供水公司的进水管道、制水及供水车间位于河道边,不仅河道拓宽受限,稍有不慎,将造成中心城市供水中断。因此,该段河道整治方式不能采取常规的开挖清淤再建挡墙的方案,必须先采取围护桩的形式进行岸坡防护,再进行清淤疏浚。根据地质勘察报告分析,该部分河段地层为粉质黏土、淤泥、残积土,淤泥层厚度为5.8~15.5m,挡土高度约为5.0m。最初考虑单排钻孔灌注柱加预应力扩孔锚索和双排钻孔灌注柱两种方案,但由于在现有建筑物下进行锚索施工存在困难[5],又无建筑物桩基设计资料,在建筑物下方施打扩孔锚索存在安全隐患;而且“双排桩”方案需要较宽的施工场地绑扎钢筋笼和浇筑混凝土,施工时需要大型设备,进场施工需要通过供水箱涵,加上施工钻孔位置距离供水箱涵较近,存在诸多难以控制的施工风险,而放弃这两种方案。最后,通过大量技术论证,决定采用钢管模袋挤密桩新型复合结构,并在石狮自来水公司供水箱涵段开展试验研究。

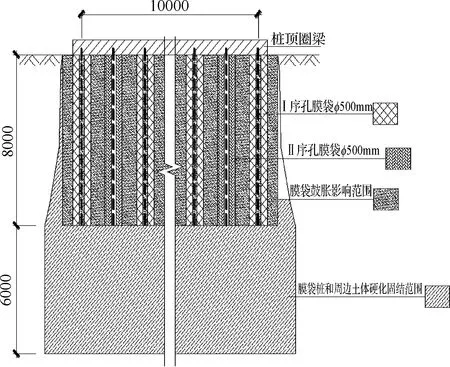

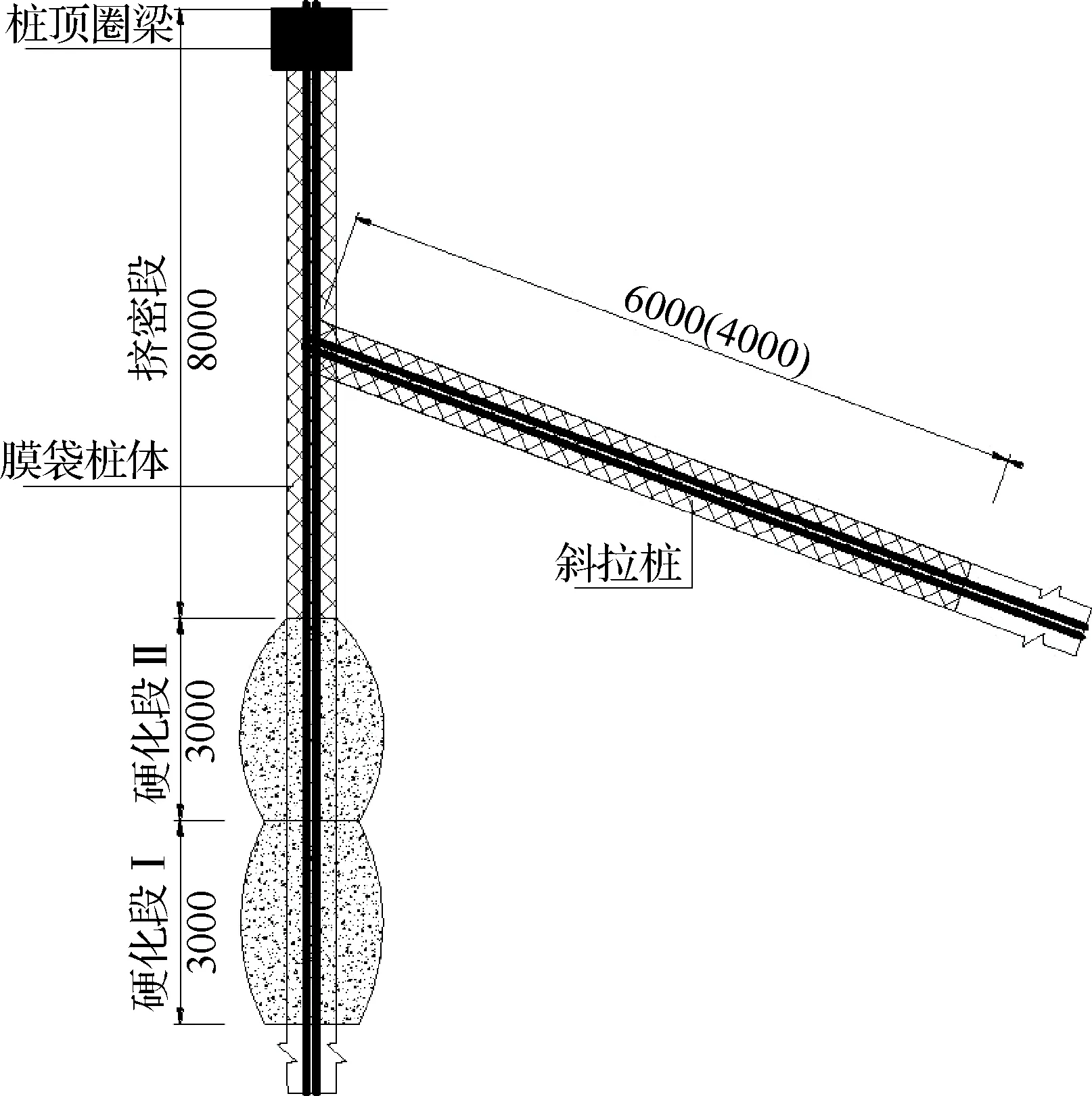

选择距引水箱涵7.5m处为试验工程段。模袋桩孔中心间距为0.6m,模袋桩桩径为0.5m,共16个模袋充灌桩。造孔深为14m,其中桩上段8m为通长模袋桩体,下段6m为控制性水泥灌浆加固区域,如图1所示。模袋桩体系布置为单排竖向主体钢管模袋桩+斜拉模袋锚固桩,如图2所示。斜拉模袋锚固桩采用通体模袋桩,按长度1.2m间隔跳孔布置。为保证模袋桩体的形成和控制,在桩顶预先设置了定位钢梁,钢管模袋挤密桩新型复合结构的现场效果如图3所示。

图1 钢管模袋挤密桩新型复合结构体剖面 (单位:mm)

图2 钢管模袋挤密桩和斜拉桩剖面 (单位:mm)

图3 钢管模袋挤密桩新型复合结构现场效果 (单位:mm)

3 现场监测

3.1 监测内容

为了验证和完善钢管模袋挤密桩新型复合结构在加固软弱地基的有效性、复合结构的安全稳定性和对周围建筑物影响的可控性等,对试验段的支护结构和周围土体变形和受力特征进行了系统的监测研究。监测点布置主要选择在6~11号桩体靠供水箱涵侧,具体如图4所示。

图4 监测点平面布置

采用DS2型自动安平精密水准仪对6号桩后地表垂直位移进行监测,并配有测微器、铟瓦水准尺,3个垂直位移监测点距离6号桩中心的距离分别为1m、3m、6m;采用振弦式钢筋应力计对7号和10号桩应力进行监测,钢筋应力计与钢管进行焊接,沿每根桩身自上至下布置8个钢筋应力计,间距为1m;为了减少斜拉桩对土压力测试的影响,在8号和9号桩之间设置3个钻孔,每个孔内自上至下布置10个土压力盒,间距为1.5m;在11号桩后设置3根测斜管测试土体深层水平位移;为了检验钢管模袋挤密桩新型复合结构的支护效果,在供水箱涵的侧边顶部土体布置位移监测点,对供水箱涵顶部土体的垂直和水平位移进行测量。

3.2 监测结果和分析

3.2.1 深层水平位移结果与分析

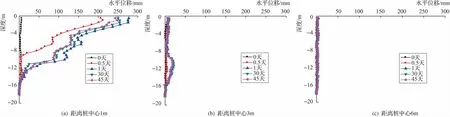

在钢管模袋桩靠供水箱涵侧布设3根测斜管,分别距离模袋桩中心距离为1m、3m和6m,管长都为18m。空间效应对该位置的位移影响较小,可近似认为是平面应变状态。深层水平位移的正值表示往供水箱涵方向偏移,负值则相反,3个孔的深层水平位移如图5所示。其中,0天表示测斜管安装之后,钢管模袋桩施工之前;钢管模袋桩和斜拉模袋锚固桩在0~0.5天期间施工完成;钢管模袋桩底部淤泥的控制性灌浆在0.5~1天期间完成;河道开挖在29~30天期间完成,挖深5m;45天代表河道开挖完成后15天。

由图5(a)可以看出,钢管模袋桩施工之前,地层深层水平位移沿深度方向变化不大。随着钢管模袋桩和斜拉桩的施工,钢管模袋桩周边土体呈现较大的向供水箱涵方向的水平位移趋势。钢管模袋桩体和斜拉桩施工完后(0.5天时),通过对测斜管监测发现,地层水平位移呈现较大的向供水箱涵方向的趋势,并且土体深层水平位移随深度增大而增大,当深度大于8m以后,地层深层水平位移接近0。分析可知,模袋桩体和斜拉桩施工是通过控制性灌浆技术将浆液灌入模袋,随着模袋桩体的扩大,模袋桩体之外的淤泥受到挤压变形,这就造成测斜管发生变形;另外,由于模袋桩和斜拉桩只有8m深,因此,模袋桩体施工对深度8m以下的地层水平位移影响不大。在模袋桩本体形成后,通过在模袋桩内部预先设置的灌浆装置,对桩体底部范围内淤泥进行控制性灌浆,引起测斜管深度8~14m范围内出现较大的地层水平位移。这主要是由于桩底控制性灌浆对周边土体持续挤压造成。虽然桩底控制性灌浆是在深度为8~14m内进行,但是8m以上范围内的测斜管也有一定的水平位移,分析可知,由于测斜管是埋设在较软的淤泥里,而测斜管又有一定的刚度,测斜管底部由于桩底控制性水泥灌浆发生较大的位移,这就造成测斜管上部也产生了一定位移。河道在第29天进行开挖,因此在第30天的水平位移较第1天有少量减小,这表明河道开挖会造成钢管模袋桩背部土层发生水平位移,但位移只有5~30mm。第45天对深层水平位移进行了复测,第45天和第30天的深层水平位移相比大致不变,表明河道开挖后土体深层水平位移基本停止。

图5 深层水平位移沿深度的变化曲线

从图5(b)可以看出,0.5天对应的深层水平位移较小,表明钢管模袋桩和斜拉桩施工虽然会对周围土体产生较大的挤压,但3m处的土体受到的作用基本可以忽略不计。1天对应的深层水平位移较0.5天仅在深度8~14m处有明显变化,这表明桩底控制性注浆会对3m处的土体产生影响,但最大位移只有20mm,说明桩底注浆的影响不大。1天以后的土体深层水平位移基本上没有变化,这表明,河道开挖对3m处的地层没有影响,钢管模袋柱对河道周边土体起到了很好的支护效果。

从图5(c)可以看出,距离桩中心6m处的土体深层水平位移在任何时候的变化都很小,这表明钢管模袋桩和斜拉桩施工、桩底灌浆以及河道开挖都对该处土体没有影响、进一步证实了复合结构有较好的支护效果。比较图5可以发现,对任意时间的地层深层水平位移来说,距离桩中心越远,土体的深层水平位移越小,这表明:虽然模袋桩及淤泥硬化复合结构的施工会使周边土体产生较大变形,但是这种影响随距离越远而逐渐减弱。

3.2.2 土压力随时间的变化特征

在支护结构设计中,土压力的估算关系到工程安全,虽然目前有很多土压力的计算理论,但是支护结构的复杂性使得土压力分布特征也趋于复杂。由图6(a)可以看出,对任意时间的土压力来说,土压力沿深度方向呈线性增大趋势,大致符合经典土压力理论给出的分布规律。比较0天和0.5天对应的土压力可以发现,在0~8m深度范围内土压力有一定程度的增大。这主要是由于施工过程中产生沿轴向的挤压对1m处的土体产生了一定的附加土压力,这种附加土压力大致分布在0~8m深度范围内。其次,比较0.5天和1天对应的土压力可知,8~14m范围内的土压力有明显增大,这主要是因为桩底控制性注浆对1m处土体的挤压力产生的附加土压力。自第1天以后的土压力没有明显的变化,说明土压力趋于稳定,与静止土压力比较接近,进一步证实了支护桩起到了很好的支护效果。从图6(b)可以看出,桩底注浆过程中,8~14m范围内的土压力有一定程度增大,这是桩底灌浆产生的挤压力所致。但其土压力增大值仅为5kPa左右,要小于图6(a)中土压力的增大值,这说明桩底灌浆产生的挤压力随距离增大而减弱。而图6(c)中土压力随深度变化的规律基本上不随时间变化,证明复合结构施工和河道开挖对距离6m处的土压力没有影响,这也进一步印证了土体深层水平位移的变化规律。

图6 土压力沿深度方向的变化曲线

3.2.3 桩身截面弯矩分布特征

通过桩体内的钢筋应力来计算钢管模袋桩受到的弯矩,图7给出2个典型断面上钢管模袋桩的弯矩分布。由图7(a)可以看出,在钢管模袋桩施工之前(0天)以及施工之后(28天)这段期间,桩身弯矩很小,沿深度方向的变化也很小。河道在第29天进行开挖,可见第30天的弯矩变化很大,沿深度方向呈现正负交替变化的趋势。一般来说,河道开挖面以上的开挖侧钢筋受拉,非开挖侧受压,弯矩表现为正值;然而河道开挖面以下桩体的受力刚好相反,弯矩表现为负值。因此,钢管模袋桩的某一深度处存在弯矩为零,即为反弯点。例如:第30天时,在桩身-2m和-7m位置分别出现正的最大弯矩值和负的最大弯矩值,表明这两处分别受到较大的向河道开挖侧和供水箱涵侧的翘曲,反弯点大致在-5m处。并且,在第45天测得的弯矩和第30天的弯矩特征大致相同,表明河道开挖后钢管模袋桩的受力变化很小。其次,比较图7(a)和图7(b)可以发现:两根钢管模袋桩的弯矩特征大致相同,这进一步表明围护结构受到的土压力比较均匀。

图7 桩身弯矩沿深度方向的变化曲线

3.2.4 地表位移结果与分析

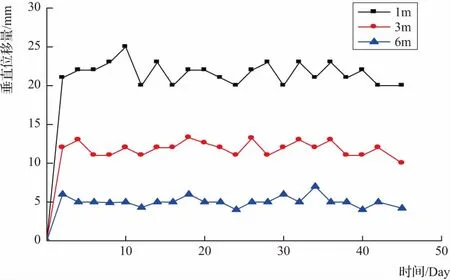

图8为离钢管模袋桩中心不同距离处的地表垂直位移随时间的变化曲线。图9为箱涵侧边顶部土体的水平位移和垂直位移。由图8可以看出钢管模袋桩和斜拉桩施工期间,3个不同位置处的地面均表现出不同程度的地表隆起,在钢管模袋桩和斜拉桩施工完成以后,地表垂直变形趋于稳定。分析可知,复合结构施工对土体有一定的挤压,造成较大的地表垂直变形。比较这3种不同距离处的地表垂直位移可以发现,距离钢管模袋桩中心越远,地表垂直位移越小,说明钢管模袋桩施工对土层变形的影响随距离增大而逐渐减弱。从图9可以发现,供水箱涵的水平位移和垂直位移都很小,大致在2mm左右波动,这说明复合结构施工对供水箱涵的扰动很小,基本上可以忽略不计,并且河道开挖对供水箱涵的影响也很小,供水箱涵在整个施工过程中是安全的。

图8 不同位置处地表垂直位移随时间的变化曲线

图9 供水箱涵侧边的土体水平位移和垂直位移随时间的变化曲线

4 结 论

a.钢管模袋挤密桩新型复合结构施工过程中,复合结构周边土体均呈现明显的水平位移,并且土体水平位移随深度增大而减小。但是,随着离桩中心的距离越远,复合结构施工对土体变形的影响越小。其次,河道开挖以后,复合结构后土体的深层水平位移较开挖前变化很小,表明钢管模袋挤密桩新型复合结构起到很好的支护作用。

b.土压力沿深度方向为三角形分布,大致符合经典土压力理论给出的分布特征。距离桩中心1m处的土压力在桩体施工以及桩底注浆过程中有少量增大,这主要归因于桩的施工造成的附加土压力。但是,当距离桩中心3m处,仅桩底注浆会对土压力有影响。距离桩中心6m处,桩体施工以及桩底注浆均对土压力没有影响。

c.河道开挖前,桩身弯矩很小,沿深度方向的变化也很小。河道开挖后,桩身弯矩沿深度方向呈现正负交替变化的趋势。一般来说,河道开挖面以上的开挖侧桩体受拉,非开挖侧受压,弯矩表现为正值;然而河道开挖面以下桩体的受力刚好相反,弯矩表现为负值。因此,钢管模袋桩的某一深度处存在弯矩为零,即为反弯点。

d.钢管模袋挤密桩新型复合结构的施工期间,桩周边地面均表现出不同程度的地表隆起,施工完成以后,地表隆起趋于稳定。并且距离越远,地表隆起程度越小,说明复合结构施工对土层变形的影响随距离增大而逐渐减弱。其次,供水箱涵的水平位移和垂直位移都很小,说明该复合结构施工和河道开挖对供水箱涵的影响很小。

综上所述,本工程采用直径为500mm的主体钢管模袋桩,在桩顶设置圈梁,圈梁下方设置斜拉式模袋桩,具有显著的锚固作用,形成有效的“立体”受力结构体系,说明本工程的钢管模袋挤密桩新型复合结构体系的设计安全可靠。对柔性的模袋布体进行控制性水泥灌浆,由柔性体转变为刚性体,由套装在钻孔之内的小体积,膨胀扩大为大于钻孔直径的模袋桩体,能够满足承载要求的结构尺寸,可以有效解决在淤泥中建造承载桩体的施工困难等问题。其次,以造孔灌浆形成的模袋桩为载体,对模袋桩底部淤泥进行控制性灌浆,形成新成岩体,可以充分发挥承载桩体及其桩端扩大新岩体的联合作用。