多联硫化机上横梁构型有限元分析及优化

2018-07-23李溪斌吕柏源

韩 露,李溪斌,陈 谦,刘 存,吕柏源

(青岛科技大学 机电工程学院,山东 青岛 266061)

多联硫化机有5个工位可以同时工作,极大地提高了橡胶制品的制造效率。硫化机工作时,上横梁[1]是承受锁模力的关键部位,不同工位单独工作时势必会造成上横梁受力不均匀,影响对中精度,从而影响制品的质量,因此上横梁的强度和刚度是硫化机设计的关键因素。本工作旨在通过对不同构型的上横梁进行有限元分析,确定合适的结构,并在此基础上进行优化设计,达到既能满足使用要求又能节省资源的目的。

1 理论分析

应用有限元进行分析时,解的精度[2]主要取决于单元模型(形状及位移模式等)的选择和网格划分的精细,而单元模型的选择更为关键。对于四面体单元,利用虚功原理将单元所受外载荷转化为等效载荷。

2 上横梁有限元分析

2.1 建立几何模型

图1 板式上横梁结构示意

本工作采用的钢材是Q235A普通钢材,其力学参数为:弹性模量 2.12×105MPa,泊松比0.288,密度 7.86 Mg·m-3,屈服极限 235 MPa,安全因数 1.3,许用应力 ≤180.7 MPa。

2.2 定义单元类型并划分网格

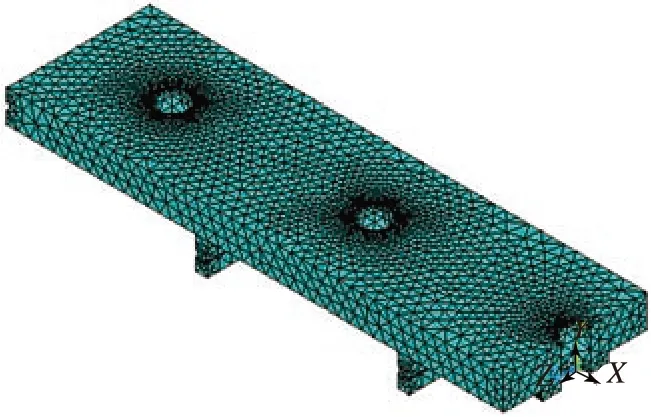

单元类型选择solid 95[3],该单元具有20个节点,各有3个自由度,可以在空间任一点定位,并在不影响精度的前提下,允许不规则形变。采用自由网格划分方法对上横梁进行网格划分,并在应力集中的位置进行网格细化,更真实地反映实际受力情形。划分过的模型如图2所示。

图2 上横梁网格划分

2.3 定义约束条件并施加载荷

当硫化机5个工位同时工作时,上横梁受到锁模力的反作用最大,同时上横梁受到左右侧板和公用侧板的约束作用,视上横梁上各个键槽为约束边界,施加X,Y,Z方向的全约束。单个工位受力F=1 454.4 kN,根据实际情况,视载荷均匀分布作用于上横梁下的加强环的环面(S1=49 278.375 mm2)上,因此表面载荷Q1为

施加约束和载荷后的模型如图3所示。

图3 约束与加载分布

2.4 求解与结果分析

采用ANSYS直接解法求解,求解结果如图4和5所示。由图4可知,Y方向最大位移为0.351 mm,发生在上横梁左右两工位的套筒和加强环位置,与实际工作时左右两工位约束不对称、中间3个工位约束对称的情况相符,结果也比较合理。由图5可知,最大应力发生在上横梁左右两侧套筒处,此位置为应力集中部位,最大应力为168 MPa,远小于材料的屈服极限235 MPa,满足结构强度要求。

图5 板式上横梁应力分布

2.5 结构改进

综上所述,板式上横梁的强度、刚度均满足使用要求,为研究不同构型上横梁强度、刚度的变化,还需设计一箱式上横梁进行对比分析。已知板式上横梁的质量约为2 694 kg,现以同样质量的钢材设计一箱式上横梁,其结构尺寸如图6所示。该上横梁是由底板、顶板、端板、腹板焊接在一起组成的密闭箱型梁,其内部焊接有“米”字形肋板以降低整个结构的形变,中间位置装有套筒,箱式上横梁的质量约为2 690 kg。

图6 箱式上横梁结构示意

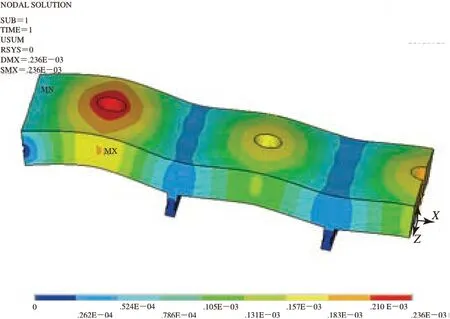

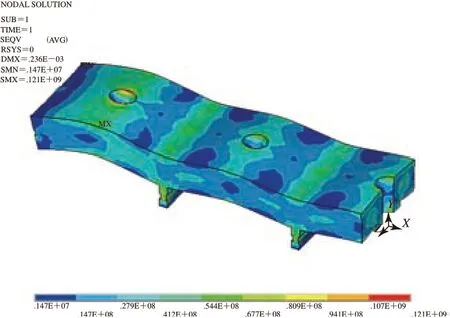

箱式上横梁分析结果如图7和8所示。由图7和8可知,最大位移和最大应力分别为0.236 mm和121 MPa,发生位置与板式上横梁相同。通过对比分析可知,在同样的工作条件下,同等质量、不同构型的上横梁强度、刚度不同,箱式上横梁的强度、刚度明显较好。因此,在多联硫化机上横梁的设计中应选用箱式上横梁。

图7 箱式上横梁位移分布

图8 箱式上横梁应力分布

3 结构优化

综上所述,箱式上横梁的最大应力远小于材料的许用应力,为节省资源,还需对其进行优化。本工作采用正交试验方法[4]对上横梁各个参数进行优化,正交试验表如表1所示,其中上横梁壁厚为δ,肋板宽度为B,上横梁高度为h,最大应力为σ,最大应变为ξ,质量为m。

表1 正交试验表

根据第7组数据,即δ=30 mm,B=40 mm,h=180 mm,从中选定两个因素,其余因素重新选择,做3组数据分析。

2018年中兴通讯危机催生了关于“中国芯”的全民焦虑,引起了国人的深刻反省,深感“核心技术”对于国家发展的重要性,而要避免“受制于人”则要有自己的核心技术。这一事件暴露了我国在某些关键科技领域存在的不足,同时也更加坚定了我国要大力发展科学技术,形成自己核心竞争力的信念。科技创新政策在促进科技进步,推动科技创新方面发挥着重要的激励与引导作用。这就需要我国在科技创新政策方面加大支持力度,构建协调顺畅的科技创新激励机制,从而促进我国的科学技术快速进步。

第1组:δ=30 mm,h=180 mm,B可变。应力、应变和质量曲线如图9所示。

图9 第1组分析数据

第2组:δ=30 mm,B=40 mm,h可变。应力、应变和质量曲线如图10所示。

图10 第2组分析数据

第3组:B=40 mm,h=180 mm,δ可变。应力、应变和质量曲线如图11所示。

图11 第3组分析数据

根据上述数据,可以知道:

在选择最优方案时,应力、应变和质量是最主要的因素,需要综合考虑;当δ=25 mm,B=40 mm,h=180 mm时,上横梁所受最大应力和应变分别为163 MPa和0.340 mm,均在强度和刚度要求范围之内,并且其质量仅为2 080 kg,为最优方案。

4 结论

对多联硫化机上横梁的构型进行有限元分析和优化,得出如下结论:

(1)在同等条件下,箱式梁的强度和刚度比板式梁更高;

(2)在满足刚度和强度要求的基础上,经过对箱式梁的优化,上横梁总质量降低了22.8%,节省了钢材,降低了成本。