动态硫化热塑性硫化胶研究进展

2018-07-23方跃胜丁剑平陈玉坤

刘 聪,方跃胜,丁剑平 陈玉坤

(1.华南理工大学 先进弹性体实验室,广东 广州 510641;2.华南理工大学 材料科学与工程学院,广东 广州 510641)

热塑性硫化胶(TPV)是一种通过动态硫化技术制备的共混材料,常温下具有橡胶的高弹性,在高温下又能熔融塑化,兼具橡胶和热塑性树脂两者的优良特性。这些特点使其广泛应用于食品包装、汽车、建筑、电子、体育、医药、生物等领域,是一种发展迅速、应用前景十分广阔的新型材料。当橡胶的比例足够高时,所制得的TPV具备弹性体的特征,可以当作弹性体来使用,此时TPV又可称为动态硫化热塑性弹性体(简称D-TPEs),可以认为D-TPEs是属于TPV的一个分支,是橡胶含量较高的TPV。为简便起见,本文将采用动态硫化技术制备的共混物一律简称为TPV。

1 动态硫化技术

动态硫化是指在高温和剪切力作用下将热塑性塑料和橡胶熔融共混,在硫化剂作用下橡胶相发生交联反应,并被剪切成微米尺寸从而分散在连续的塑料相中,得到既具有橡胶又具有热塑性塑料特性的TPV。

2 TPV的制备

2.1 加工设备

当前TPV的制备主要采用开炼机、密炼机或双螺杆挤出机,开炼机和密炼机都是间歇性操作,混合效率不如连续混合的双螺杆挤出机,并且挤出机能提供可控温度场以及较强剪切力,因此目前通过改良挤出机来提升TPV性能的研究较多。如吴承然等[1]通过利用拉伸流场叶片挤出机制备三元乙丙橡胶(EPDM)/聚丙烯(PP)TPV,发现相较于剪切流场双螺杆挤出机,EPDM和PP相界面结合更好,力学性能得到明显提高;M.Trifkovic等[2]设计了一种模型预测控制器并安装在双螺杆挤出机上,在制备TPV时,模型预测控制器能有效控制熔融温度和电机负载,这两者对橡胶分子链的交联有着重要影响,进而影响TPV的性能。当然,挤出机在加工过程中较前两者复杂,因此需要根据实际情况选择设备。

2.2 制备工艺

加工过程中,影响TPV性能的因素有很多,如加料顺序、剪切力、温度和时间等都会对TPV性能产生影响。

R.R.Babu等[3-4]通过控制原料添加顺序,制备PP/乙烯-1-辛烯共聚物(EOC)TPV,研究预混合法、相混合法和分步添加法这3种方法制得的TPV的相形态、物理性能、热性能以及粘弹性,发现加料顺序不同,得到的TPV的相形态和性能都有着明显差异,相混合法得到的复合材料综合性能明显优于预混合法和分步添加法。

李建芳等[5]用哈克转矩流变仪制备乙烯-辛烯共聚物(POE)/硅橡胶(MVQ)TPV,考察共混温度、转速和动态硫化时间对共混物硫化特性、TPV物理性能及加工特性的影响,发现工艺参数的差异对TPV性能有很大影响,在温度为130 ℃、动态硫化时间为8 min和转速为50~60 r·min-1时,POE/MVQ TPV的综合性能最好,且制品表面光滑有韧性。王建功等[6]研究了动态硫化过程中剪切速度对EPDM/PP热塑性弹性体相反转的影响,发现提高剪切速度有利于交联橡胶相被剪碎分散到PP相中,从而导致相反转的发生,但是剪切速度过高时,PP分子长链会发生断裂,相反转反而会失败。

除了制备工艺外,材料本身性质和橡塑比等也会对TPV性能有很大影响。如C.Nakason等[7]研究环氧化天然橡胶(ENR)的环氧化程度对ENR/PP(并用比75/25)TPV性能的影响,发现随着ENR环氧化程度的提高,复合材料的硬度、拉伸强度和拉断伸长率等力学性能都得到了提高;张鹏等[8]研究EPDM/聚1-丁烯(PB)橡塑比对TPV力学性能的影响,发现橡塑比越小,TPV的力学性能越好。根据材料性质选择合适的工艺对于优异TPV的制备有着重要意义。

3 硫化体系

TPV硫化体系包括硫黄、过氧化物、树脂类化合物、金属氧化物和胺类化合物等。

3.1 常规硫化体系

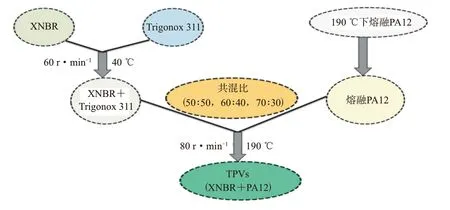

硫化体系对制备性能优异的TPV至关重要,T.Chatterjee等[9]利用动态硫化法制备最佳橡塑比为50/50的羧基丁腈橡胶(XNBR)/尼龙12(PA12)超级TPV(见图1),并通过调节硫化剂用量得到X50P50T4TPV和X50P50TPV,对这两种TPV进行性能检测发现,X50P50T4TPV的硬度、拉伸强度、热稳定性以及损耗模量等性能明显优于X50P50TPV。

图1 XNBR/PA12共混工艺示意

合适的硫化剂种类和用量可以保证动态硫化过程中橡胶相的硫化程度和交联密度,并且只有与动态硫化过程中剪切力场和温度场的合理搭配才能实现相转换,制备出相态结构和性能优异的TPV材料[10]。R.R.Babu[11]在制备PP/EOC TPV时研究不同过氧化物对TPV热力学性能和相形态的影响,发现不同硫化剂得到的交联密度和分解产物都有所不同,硫化剂的选择取决于EOC的交联程度和PP的降解程度;汲长远等[12]研究硫化体系中助硫化剂和硫化剂的用量对乙烯丙烯酸酯橡胶(AEM)/聚丙烯酰胺(PAM)15 TPV的影响,发现硫化程度随硫化剂添加量的增大先升高后降低。以上都说明传统硫化体系中硫化剂种类和用量是影响TPV性能的关键因素。

3.2 辐射硫化

TPV所采用的常规硫化体系存在着许多的限制和不足,基于这一点,研究者们尝试采用其它方式进行交联。M.Mondal等[13]对PP/天然橡胶(NR)TPV进行了持续电子诱发反应处理,发现这一处理赋予复合材料一些新性能且不影响其原有性能。V.Thakur等[14]利用电子诱发橡胶相原位交联制备PP/EPDM TPV,发现吸收量为100 kGy、每次旋转剂量为90 kGy、共混比为50/50时TPV性能最好。虽然这些工艺的发展还处在初级阶段,但对TPV的发展提供了新的思路与方法。

4 TPV的微观相结构

TPV的微观结构形态主要有“海-岛”结构、“核-壳”结构和“双连续相”结构。

4.1 海-岛结构

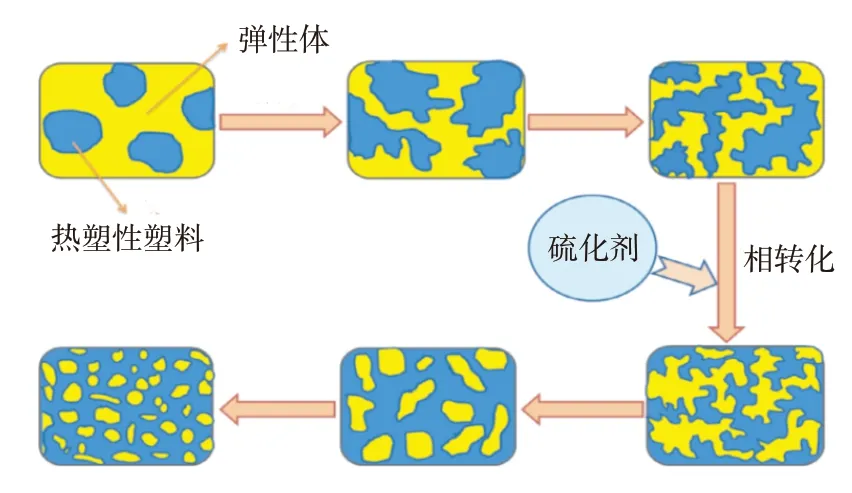

传统的理论研究认为:在TPV中,相态结构特征表现为直径约2~3 μm的橡胶粒子均匀分散在塑料连续相中,进而形成“海-岛”结构。一般的研究认为形成“海-岛”结构的历程如图2所示。在起始阶段,与简单橡塑共混物中橡胶的破碎相似,加入硫化剂之后,橡胶相在交联程度较低的情况下即发生破碎;然后,对于简单共混物,橡胶相在破碎为粒子的同时,在剪切力的作用下橡胶颗粒又重新聚集成大的粒子或形成连续相,而对于TPV,因为橡胶分子链发生了硫化反应,交联的橡胶分子链形态结构趋于稳定,最终形成以塑料相为连续相、橡胶相为分散相的“海-岛”结构。

图2 动态硫化相形态转变示意

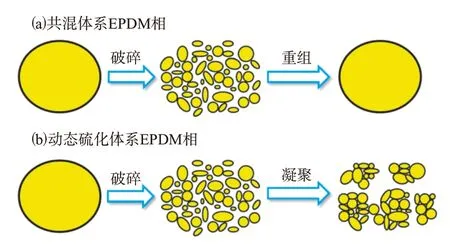

H.Wu等[15-16]在对EPDM/PP TPV不同硫化时间的形貌进行分析后,提出TPV中“海-岛”结构形成的新机理。在动态硫化的初期,橡胶分子链发生原位交联后,即在剪切力作用下形成纳米液滴,随着橡胶交联程度进一步提高,纳米液滴逐渐转变成了纳米粒子,直至全部转变为纳米颗粒;之后,在仪器运转过程中,纳米粒子再一次聚集而形成团聚体;最终,形成了微米级的橡胶颗粒。即动态硫化过程中橡胶微米颗粒的形成是分散后又重新聚集的一个过程,橡胶相的变形演变过程如图3所示。

图3 橡胶相的变形演变过程示意

4.2 核-壳结构

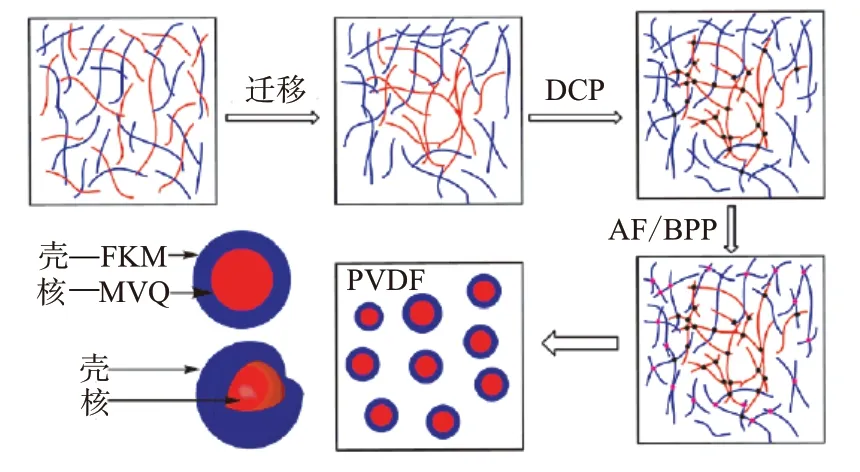

通常,三元聚合物体系具有3种不同类型的相形态:第1种相形态为连续相中独立分散着两种分散相;第2种是较为极端的情况,其中一种组分把另一组分包裹起来,形成“核-壳”结构再分布于连续相中;第3种情况是一种中间过渡状态,即两个组分在基体中形成并非单一的分散结构。上述3种相形态中,核-壳结构的发现吸引了众多研究者的关注,然而并不是任何三元共混材料都能形成这种特殊结构的相形态。Y.Wang等[17-18]在动态硫化的基础上提出“核壳动态硫化”,通过控制二元橡胶相结构,制备氟塑料(PVDF)/氟橡胶(FKM)/硅橡胶(SiR)三元TPV,其中塑料相PVDF作为连续相,FKM包覆SiR形成橡胶粒均匀分散在PVDF中(见图4),并通过控制硫化剂量的不同来控制SiR的交联程度即“核的软硬”,继而分析其对PVDF/FKM/SiR TPV性能的影响,发现在强剪切动态硫化过程中,SiR分子链有向PVDF和FKM界面处迁移的趋势。当过氧化二异丙苯(DCP)质量分数小于0.004时,SiR成膜状,属软核,反之,SiR属硬核,通过控制SiR的的交联程度可得到不同性能产物。

图4 FKM/SiR核壳结构形成过程示意

N.Uthaipan等[19]在研究不同辛烯含量EOC的EPDM/EOC/PP TPVs的表面特性和弹性行为时,发现该TPVs中EPDM/EOC以核-壳结构分散在PP连续相中。这种“核-壳”结构能有效地改善塑料和橡胶间的界面相容性,使得共混材料表现出更优异的性能。

4.3 双连续相结构

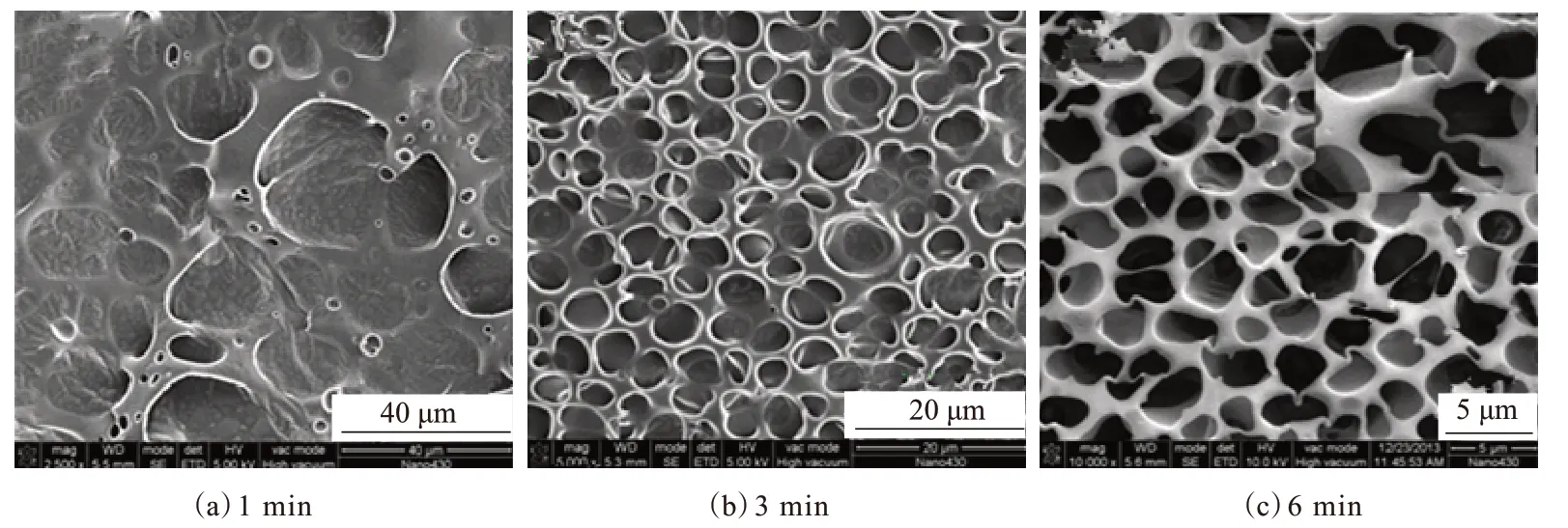

双连续相即两相共连续,指组成二元不相容聚合物共混物的两相完全连续,是一种特殊的形态结构。在之前研究中一般在一些特殊场合得到了该结构TPV,如C.F.Antunes等[20]运用扫描电子显微镜(SEM)观察法和溶剂抽提法对哈克转矩流变仪制备的粘度比为10-3~102的EPDM/PP TPV相形态进行了表征(见图5和6),发现橡胶相和塑料相呈现双连续结构,并且这一结构主要受主相熔融粘度和弹性参数控制。

图5 PLA/NR(并用比65/35)TPV在二氯甲烷中刻蚀不同时间后的SEM照片

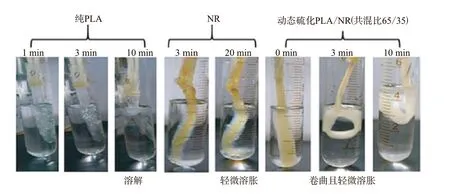

Y.Chen等[21]通过熔融共混法对聚乳酸(PLA)进行增韧制备PLA/NR(ENR)TPV时发现,在该两种体系中PLA相和交联橡胶相均是以连续的网状结构存在。随后,陈玉坤课题组进一步研究具备刚韧均衡PLA/天甲橡胶/NR TPV[22]和TPV的形状记忆行为[23]。T.Liu等[24]在TPV中引入纳米填料,通过填料网络的形成诱导双连续相结构的形成,使复合材料具有优异的形状记忆和导电性能。双连续相结构的发现对功能化TPV的发展具有重要意义。

4.4 相形态的转化

随着深入研究,研究者们发现“海-岛结构”和双连续相结构在一定条件下是可以实现相互转化的。P.Ma等[25]利用2,5-二甲基-2,5-二叔丁基过氧化己烷(AD)作自由基引发剂制备PLA/乙烯-乙酸乙烯共聚物(EVA)TPV,发现随着PLA/EVA粘度比的变化,TPV由“海-岛”结构变为不规整双连续相结构。S.Li等[26]研究动态硫化过程中POE/PP TPV的相形态演变,发现相形态是由橡胶相纳米颗粒的形成和聚集所决定的,而这两者是由于动态原位交联和剪切诱导POE相分散来控制,说明通过控制橡胶粒子的分散与聚集可以实现“海-岛”结构和双连续结构的相互转换。

5 TPV的改性

由于TPV的应用范围越来越广,各行各业对其性能的要求也越来越高,为了满足不同领域的需要,对TPV的改性研究就变得愈发重要。目前围绕TPV的改性研究主要包括:填充、相容、嵌段聚合、化学接枝、共交联和互穿聚合物网络等。

5.1 相容改性

TPV性能与橡塑共混的均匀性密切相关,而这又取决于橡胶相和塑料相之间的相容性,于是相容改性研究十分必要。

图6 PLA/NR(并用比65/35)TPV在二氯甲烷中的溶解溶胀照片

史莎莎等[27]考察聚丙烯接枝马来酸酐(PPg-MAH)、苯乙烯-乙烯-丁二烯-苯乙烯共聚物接枝马来酸酐(SEBS-g-MAH)以及新型改性剂苯乙烯-共轭二烯烃嵌段共聚物选择加氢物(SEPS)3种相容剂对动态硫化氯化丁基橡胶(CIIR)/尼龙12(PA12)TPV物理性能的影响,发现较SEBS-g-MAH和SEPS,PP-g-MAH的相容效果更明显。B.Ranjbar等[28]将PP-g-MAH作为相容剂与EPDM共混,促进了PP/EPDM TPV共混物之间的相容。

以上都是利用接枝共聚手段增加两相相容性,Y.Chen等[29]则是在制备PP/EPDM(并用比30/70)TPV时加入7份甲基丙烯酸锌(ZDMA),发现ZDMA的加入能产生原位相容,进而改善了PP/EPDM的界面相容性,并提高界面粘结强度,使材料的硬度、拉伸强度、撕裂强度和拉断伸长率等性能都得到明显提高。

5.2 填充改性

在TPV中直接加入填料进而提升其性能的研究是最直接有效的方法。林艳梅等[30]在动态硫化制备EPDM/PP TPVs过程中添加不同量的纳米SiO2,发现当纳米SiO2的添加量为10份时,TPV的拉伸强度提高了19.1%,拉断伸长率提高了11.1%,并且纳米SiO2使EPDM/PP TPV的热稳定性和耐热老化性能变好。

A.K.Balan等[31]将硅烷偶联剂改性椰子壳粉(CSP)引入聚氨酯(TPU)/NR共混材料中,复合材料机械性能和热性能都有明显提高。B.Bhuyan等[32]在丁腈橡胶(NBR)/EVA TPV中加入质量分数为0.04的多壁碳纳米管(MWCNT)/锂蒙脱石填充料(HMH),发现共混物的物理性能显著增强,HMH的加入极大提高了拉伸强度和拉断伸长率。

5.3 其他

M.A.Costantino等[33]通过注射成型制备了PP/TPV/MMT三元纳米复合材料,将纳米粘土的强化作用与橡胶的增韧作用有机结合在一起,使该复合材料具有低翘曲、止裂、抗冲击性强等优点。

刘欢[34]采用ATRP法制备苯乙烯-丁二烯-苯乙烯(SBS)/聚甲基丙烯酸丁酯(PBMA)热塑性互穿网络聚合物(IPNs),接着用熔融共混法制备聚氯乙烯(PVC)/IPNs复合材料,研究了SBS/PBMA加入对复合材料力学性能的影响,发现SBS/PBMA的加入使材料的拉伸强度、拉伸模量、常温和低温冲击强度都得到提高。

6 功能型TPV的研究

6.1 阻燃型TPV

阻燃型TPV的基体主要是石油基塑料和橡胶的TPV。阻燃型TPV最开始发展于环保型阻燃剂——无卤阻燃剂[35]。

高洪强等[36]通过在PP/POE/MVQ TPV中添加无卤阻燃剂来改善其阻燃性能,结果表明采用33%氢氧化铝/3%甲基膦酸二甲酯(DMMP)/阻燃膨胀石墨(EG-200)无卤并用体系得到的TPV阻燃性能最佳且力学性能优异。胡树等[37]研究“原位”改性氢氧化镁/红磷复配阻燃剂对NR/超低密度聚乙烯(LLDPE)TPV的阻燃效果,NR/LLDPE TPV的阻燃性能和力学性能获得极大改善,这为进一步研究和开发性能优良和具有实际应用价值的环保阻燃热塑性弹性体提供了有价值的参考。

6.2 导电型TPV

H.Tian等[38]制备一种炭黑(CB)填充EPDM/PP TPV,这种CB/TPV混合物具有特殊的导电性,在众多领域都有着潜在的应用价值。陈刚等[39]将含有低熔点合金(LMPA)超细颗粒的聚乙烯(PE)与纳米尺度橡胶粒子(ENP)共混,制备出导电性得到明显改善的TPV。L.F.Ma等[40]通过酚醛树脂(PF)硫化全同立构聚丙烯(iPP)/EPDM TPV,研究EPDM交联程度对TPV/CB导电性能的影响,发现随着交联程度的提高,导电渗滤阈值逐渐下降并最终稳定在质量分数为0.139。

6.3 其他

M.F.Galikhanov 等[41]利用低密度聚乙烯(LDPE)、NBR、羧甲基钠纤维素(Na-CMC)制备具有水吸附能力的LDPE/NBR/Na-CMC TPV,发现当LDPE用量为25份、NBR/Na-CMC用量为75份时,吸水膨胀达到28%。郎丰正等[42]通过动态硫化法制备了PVC/聚丙烯酸钠(PAAS)/氯化聚乙烯橡胶(CM)TPV,得到PVC/PAAS/CM的吸水性能随PAAS用量的增大而显著升高,且PAAS用量为60份时上升最明显,但力学性能有所下降。

7 展望

动态硫化技术具备的诸多优势使其作为新技术、新材料以及新应用等在近些年得到了大量关注。新的制备工艺、硫化技术、新型材料以及扩展其应用方面都有了相应的研究,而且在今后也将成为人们的研究重点。

(1)传统TPV的高性能化、功能化以及开发可应用于特殊场合的特种TPV等,以满足不断发展的生产和应用的需要。

(2)在制备TPV的基础上开展TPV的功能化研究,如导电、磁性、导热、介电等,进一步扩展TPV的应用领域。

(3)开发新技术或新设备,进一步改善TPV中塑料相与橡胶相之间的相容性,为开发高性能TPV提供助力。