钉形双向水泥土搅拌桩智能化软基处理技术在福州市琅岐雁行江主干道工程中的应用

2018-07-23王永安

王永安

福州市琅岐路桥建设有限公司,福建福州 350017

琅岐岛位于福州市东部闽江入海口,三面环江,东面临海,是福州新区的重点发展区域,其地形以冲海、冲洪积平原为主,广泛分布软土地基。近年来,随着岛内市政交通基础设施建设的推进,也应用了多种软基处理方法,如搅拌桩(湿喷)、CFG桩、预应力管桩、排水板加超载预压、排水板加强夯、加筋路基等,这些方法或由于施工质量难以保证,或造价高昂,或施工工期长,处理效果难尽如人意。

东南大学交通学院刘松玉教授针对目前水泥土搅拌桩施工中存在的问题,在充分研究水泥土搅拌桩的加固机制和影响成桩质量和桩身质量因素的基础上,研制出钉形双向水泥土搅拌桩及其施工工艺。克服了水泥搅拌桩成桩质量不易控制的缺点,且单桩承载力、处理长度均高于常规水泥搅拌桩,其桩距要大于水泥搅拌桩,经济性优于普通水泥搅拌桩,且随着处理深度的增加,其优势愈加明显。经过多方案比选,组织专家论证及实地考察工程实例,最终确定福州市琅岐雁行江主干道全线软基处理采用钉形双向水泥土搅拌桩。

1 工程概述

福州市琅岐雁行江主干道工程是琅岐岛内规划的主干道,是先行闭合的环岛路的一段,道路总长约7.59km,建设宽度40~58m,设有21座桥涵,沿线现状主要为田地、林地、河道、池塘及水沟、山地、田埂等,水系发达。路段场地土层表面为1.5~2.6m耕土(粘土)层,其下淤泥层厚度26~36m,路基填土高度为1~4m。该段软土具有天然含水量高、孔隙比大、压缩性高、透水性差、力学性质差等特征,对路基及桥涵基础工程沉降、稳定有较大影响,经计算确定需进行处理以满足路基稳定和工后沉降要求。

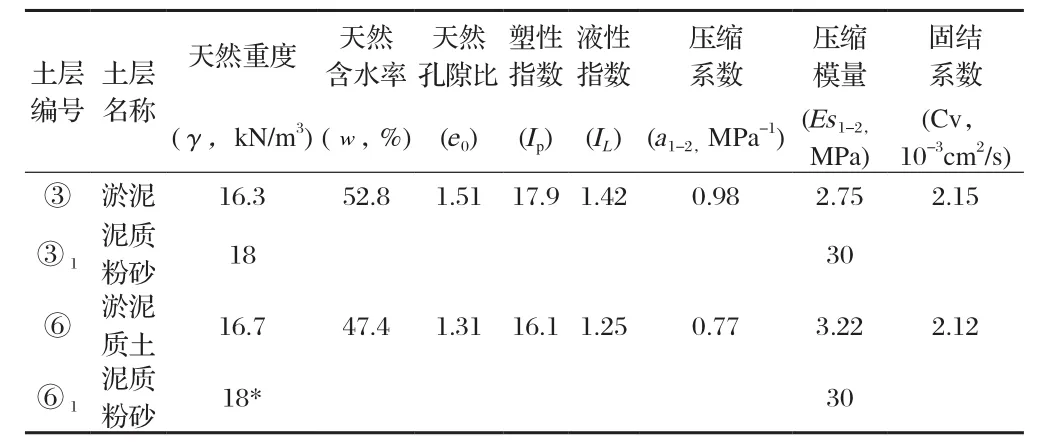

福州市琅岐雁行江主干道沿线主要软土为工程淤泥和淤泥质土,其岩土体物理学性质指标详见表1所示。

表1 地基土层物理力学性质指标推荐值表

2 设计方案

福州市琅岐雁行江主干道软基处理中双向水泥搅拌桩处理长度原则上以桩底地质控制为主,经计算,桩长不超过12m时采用直径60cm的双向水泥搅拌桩处理;桩长12~15m时采用钉型双向水泥搅拌桩处理,其中上部扩大头直径100cm,长度3m,下部桩径60cm;桩长大于15m时钉型双向水泥搅拌桩上部扩大头直径100cm,长度4m,下部桩径60cm;一般路段桩长不超过18m,高填深淤路段不超过20m,桥头高填深淤路段不超过25m。桩基布置采用等边三角形布置,间距为1.8~2.0m。设计水泥土搅拌桩桩身28d无侧限抗压强度不小于1.0MPa,复合地基承载力不小于100kPa。

3 试桩方案

在全线大规模施工之前,选定了具有代表性的两段实验段,并进行试桩,试桩的主要目的是:为本工程提供设计参数;为本工程施工提供工艺流程、机械设备及相应施工参数;为试验段及后续类似地质段落软基处理提供依据。试验段试验桩总数为2743根(含试桩),其中试桩数量为54根,进行钉形双向水泥土搅拌桩、普通双向水泥土搅拌桩在不同水泥掺入量成桩效果的对比;不同种施工钻头的搅拌方式的对比,具体如下:

设计参数方面:(1)确定无侧限抗压强度、单桩承载力和复合地基承载力是否满足设计要求;(2)验证室内完成的配合比在室外实施时是否能满足设计、施工要求。

工艺性试验方面:(1)获取施工工艺参数(提升、下钻速度等)及确定具体的施工机具及配套设施(钻头形式、电机功率、浆泵压力等),确定施工设备的适用性和施工过程控制方法;(2)在确定每米水泥用量和水灰比的前提下,通过不同的下钻速度、提升速度形成不同的工况,验证每种工况下成桩的质量;(3)通过钻进时的电流变化验证地质情况是否与设计相符;(4)提出过程质量控制办法,用来指导水泥土搅拌桩的施工。

试验段施工结束后进行桩基质量检测并组织召开试桩总结会,最后确定施工工艺参数。工艺参数的核心参数水灰比为0.6,水泥标号P.042.5,参灰比18%。

4 钉形双向水泥土搅拌桩施工工艺

在处理现场,首先挖掘和清除根部土壤、建筑垃圾和其他杂填土,在池塘的泥泞表面和现场的低洼区域机械安装困难,水应该被疏浚和回收。搅拌桩停浆面为地面清表线(场地平整面)下约30cm,遇管道时停浆面为管道基础底面,搅拌桩施工完成后,应挖除桩顶浮土,回填50cm砂、碎石材料,中间设一层土工格栅,压实紧凑后,作为路基垫。

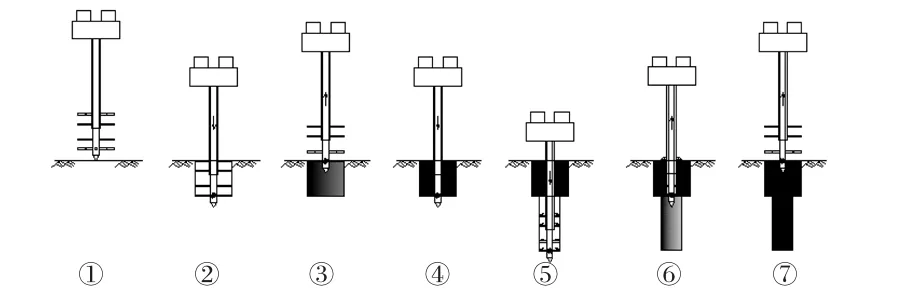

图1 “四搅三喷”+“两搅一喷”施工工艺

经试验段试桩结果确定,(钉型)双向搅拌桩扩大头部分采用“四搅三喷”施工工艺,下部桩体根据土层情况和试桩情况选择“两搅一喷”施工工艺,详见图1。

具体实施步骤:

(1)桩机就位:混合器到指定桩的位置核对;

(2)喷浆搅拌下沉:启动搅拌机,扩头搅拌叶片打开,沿导向架向切土机搅拌,同时向土壤水泥浆中打开,砂浆泵正、反转同时,两组叶面剪切土混合,直至扩大的头部设计深度;

(3)缩径喷浆下沉:混合器钻进底部的头,管内外的变化的旋转,搅拌叶片萎缩,底部直径桩设计,两组搅拌叶片正向和反向旋转的同时,减少土壤混合,混合喷射混凝土下沉到设计深度,并关闭砂浆泵;

(4)提升搅拌:提升搅拌机,两组搅拌叶片同时旋转,搅拌土壤到设计桩的顶部;

(5)喷浆搅拌下沉:混合器下沉,喷雾浆进入头部设计深度;

(6)扩径提升搅拌:为了增加对底部的搅拌,改变内部和外部钻杆的旋转方向,并将刀片扩大到膨胀头的直径。两组搅拌叶片同时旋转和搅拌土壤,直到表面;

(7)桩顶处理:在1.0~1.5m桩范围内,二次喷涂搅拌,单桩施工手工完成。

5 钉形双向水泥土搅拌桩施工质量保证措施及检测方案

施工必须严格按照以下措施进行,以保证桩的强度和均匀性。

(1)施工应负责桩基记录、各根桩位置、编号、混合深度、停止料浆表面标高、钻孔速度、速度、管道压力、泥浆注入量、搅拌槽、粉料数量等的记录,原始记录应详细、完善,并及时报告监理工程师签字认可。

(2)通过水泥搅拌桩记录实时监测数据,桩子长度、粘贴量、水泥用量、堆的时间等,以及人工记录、检查、对比校准数据,确保桩的质量。

(3)送水泥浆时,应停止出浆现象,在灰渣入口处设置筛网,防止水泥堵塞泥浆管道。

(4)严格控制喷淋的量和速度,确保桩的每一个深度都是完全混合的,每一个烟叶的平均水泥用量和设计值不得大于或减5kg。搅拌桩的施工记录应及时提交项目部,由项目部监理工程师签字。

(5) 严格控制搅拌时间和钻井时间。钻孔后,进行连续作业,钻孔时不得中断喷涂。确保搅拌桩的有效长度和桩质量。

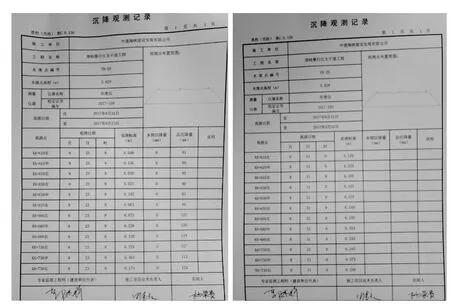

图2 路基沉降观测记录

(6)(钉式)双向搅拌桩施工开挖检查一周后使用钻井核心和其他手段检查桩的质量,如果不符合要求的设计应该及时调整施工工艺,搅拌桩的质量问题和加强措施。

(7)(钉型)双向搅拌桩在设计和开挖阶段应进行桩体的完整性测试,钻芯数量不应小于总桩数的1%,单点不应小于5。28d后,对单桩复合地基承载力进行测试,单点检测次数不小于0.5%。

本工程线路长,构筑物多,软基工程量大,双向搅拌桩总根数约11.7万根,182万延米,为提高施工效率,严格把控施工质量,采用了自动化制浆系统并进行了自动监控,对施工过程中的重要参数(桩长及浆量等)进行数据上传,以保证每根桩均能得到有效的监控与控制。

5.1 自动化制浆系统

目前搅拌桩(湿喷)施工中水泥浆液的配制,采用的是传统的人工制浆的方式。制浆过程中人工倾倒水泥粉剂,粉尘多污染大,影响职工健康安全,而且用工成本高,工人劳动强度大。人为因素导致搅拌不均匀、浆液比重波动大,制浆质量难以保证。本项目采用自动化制浆系统,自动化制浆系统采用高速搅拌(600转/min)方式。该系统制浆效率高,浆液比重稳定;自动化程度高,节省人工且劳动强度低;计量精确,性能稳定;能够充分保证施工的连续性与稳定性。该制浆系统可以配备电子打印小票机,可以记录并上传每一次拌浆的水泥用量、水用量、拌浆时间,方便水泥用量的统计和控制,可对每天的制浆量进行监控和数据上传,以更好的保证制浆效果。

5.2 自动监控系统

(1)钉形双向水泥土搅拌桩自动监控系统现场主要采集桩深、泥浆流量、喷浆状态(压力)、转速、水泥浆密度、倾角、钻杆状态等数据。实时在线监测数据反馈至参建相关方。若自动监测指标超设定阈值即报警,经报警参数应及时与设计单位协商处理措施。

(2)施工完成后,将自动监控资料表格化,可以形成完整监管中心报表,主要记录每一根搅拌桩成桩的桩长、水泥用量、垂直度、下钻速度、提钻速度、成桩时间以及电流值变化等参数。

6 工程实施效果

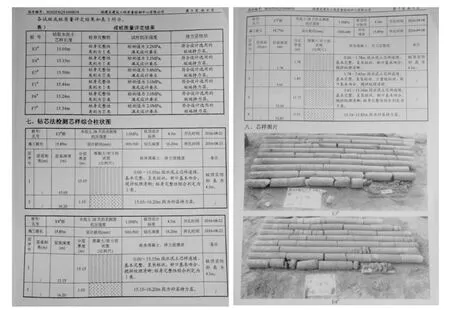

福州市琅岐雁行江主干道钉形双向水泥土搅拌桩施工已满一年,通车也已半年,全线路面平顺,观测的每月工后沉降均在规范允许范围内,与设计计算结果基本吻合,得到业主、主管部门及周边群众的一致好评,取得良好的经济和社会效益。相关实验报告及路基沉降观测记录如图2、3、4所示。

图3 复合地基静载荷试验报告

图4 水泥土搅拌桩钻芯法检测报告

7 结语

(1)钉形双向水泥土搅拌桩由于采用双向搅拌施工工艺,使得水泥土搅拌均匀,从而保证了桩身质量,特别是深层桩体的质量、复合地基承载力、工后沉降满足设计要求。

(2)智慧工地主要指的是充分利用最新的互联网、物联网、云计算及大数据等技术来改变施工项目现场参建各方的交互方式、工作方式和管理模式,持续改进工程质量、进度、成本,以合理的资源投入,实现项目效益最大化。

本项目钉形双向水泥土搅拌桩施工通过进行在线信息化和智能化施工监控,可减少资源的浪费,保证施工质量。同时,根据监测参数作出的专业分析,可验证设计、反馈施工、指导检测,实现了水泥搅拌桩互联网+施工质量管理,也是传统市政工地向“智慧工地”迈进的一步,值得今后在相似的地质条件下推广应用。