某隧道发生涌砂的机理及工程应对措施

2018-07-23许延彪

许延彪

(北京全路通信信号研究设计院集团有限公司,北京 100070)

隧道的涌水涌泥(砂)事故危害巨大,不仅延误工期,造成经济损失,严重时更危及施工人员的生命安全。通常隧道的涌水涌泥(砂)事故往往发生在岩质隧道如断层破碎带、不同岩性接触带、岩溶地区的溶洞位置处。但在特定的地质条件下土质隧道也会发生涌水涌泥(砂)事故,本文介绍了某隧道在围岩为粉质黏土的条件下发生涌砂事故的过程,分析其形成机理,类似工程可起到一定借鉴作用。

1 工程概况及工程地质条件

隧道设计为单洞双线隧道,全长6 693 m,线间距为5 m,共设3座斜井。隧道区为黄土台塬地貌边缘地带,台塬顶部较平坦,周边冲沟发育,沟谷深切较大,多呈“U”字型及“V”字型,地形起伏较大,最大高差约305 m。地表植被稀疏,多为耕地,隧道进口山坡自然坡度68°,出口处自然坡度60~70°。

隧道区表覆第四系上更新统坡洪积新黄土、细砂,中更新统冲洪积老黄土、砂类土,上第三系上新统粉质黏土、砂类土、半胶结砂岩;隧道洞身范围地层岩性为上第三系上新统粉质黏土、细砂、粉砂、细圆砾土及半胶结状砂岩,其中粉质黏土坚硬~硬塑,局部夹砂岩,局部不同地层间结合差,顶板易脱落,围岩易坍塌。砂岩呈钙质、泥质半胶结状,吸水易软化碎裂。地下水为第四系孔隙潜水,主要赋存于第四系松散层中,主要含水层为碎石类土及砂类土。在黄土与下伏地层接触带附近存有少量第四系孔隙水,水位随季节的变化而变化,第三系地层中存在不稳定的“囊状水”。

2 涌砂事故发生过程

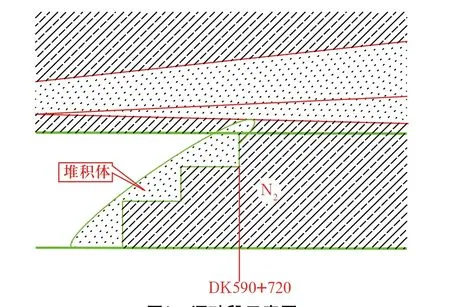

涌砂事故发生在DK590+720处,在掌子面开挖并出碴完成时,掌子面粉质黏土层慢慢开始呈片状剥落,几分钟后上台阶掌子面前方即发生涌砂事故,整个涌砂过程瞬间完成,涌砂量约300 m3,在掌子面至仰拱端头形成自然坡体。涌砂造成DK590+723~DK590+720段已完成初期支护4榀拱架被压垮,DK590+763~DK590+723段已完成初期支护局部开裂。次日掌子面再次发生土层滑塌,滑落土方约60 m3。涌砂过程中伴有涌水,最大涌水量15 m3/h,后慢慢减小。现场情况如图1、2、3所示。

图1 涌砂段示意图Fig.1 Sand gushing section

3 涌砂事故发生机理分析

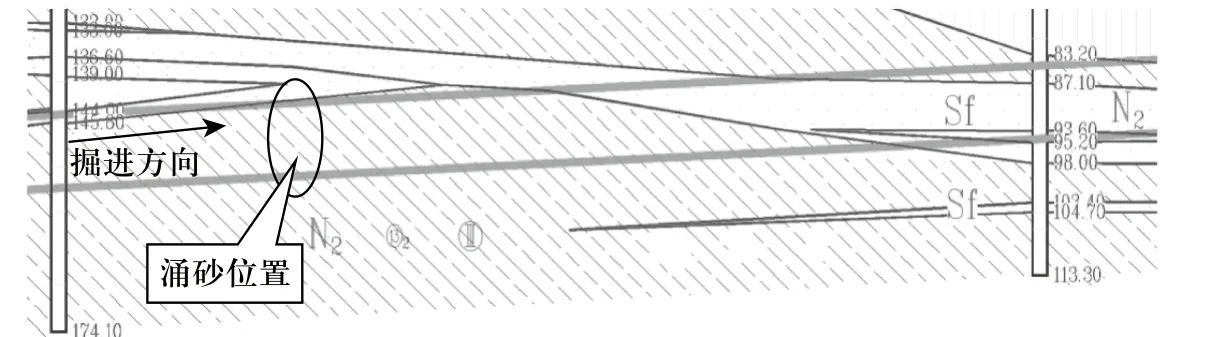

施工揭示发生涌砂段的隧道围岩的岩性为第三系粉质黏土夹砂层,粉质黏土呈棕红色,坚硬~硬塑状态。粉质黏土上部分布有粉细砂层,呈密实状,局部半胶结。地质条件如图4所示。

图2 涌砂Fig.2 sand inrush

图3 涌水Fig.3 Water gushing

图4 隧道涌砂段地质纵断面示意图Fig.4 Geology vertical section of sand gushing section in tunnel

由于勘探在枯水期进行,且第三系“囊状水”分布不均匀,勘探期间未揭露地下水。施工中揭示隧址区地下水按赋存条件为第四系孔隙潜水、第三系“囊状水”。“囊状水”赋存于第三系砂类土、碎石类土以及半胶结砂岩裂隙中,受地层复杂接触关系影响,差异性大,分布极不均匀。施工期间受施工扰动和地下水的影响,隧道围岩中粉质黏土松弛变形,节理裂隙发育,砂层密实程度降低,施工中一旦隔水层被揭穿,打通地下水力联系,地下水的运移路径发生变化,砂层和粉质黏土等围岩失稳,极易发生涌水、涌泥、涌砂。

开挖至DK590+730附近时,隧道拱部粉质黏土中有少量地下水渗出,现场实作超前水平钻探揭示,隧道正前方拱部0~2 m为粉质粘土,2 m以后为粉砂,粉砂呈密实,潮湿,揭示粉质黏土上部的砂层中存在一定的地下水,但未引起现场施工人员足够的重视。施工至DK590+720时,随隧道开挖,洞顶的粉质黏土变薄且松驰,在上部砂层孔隙水的渗透和浸泡下,使得原本坚硬~硬塑状的粉质黏土逐渐软化,强度和承载能力大大降低,当隧道顶部粉质黏土的承载能力小于上覆地层的自重压力时,顶部粉质黏土发生坍塌,上覆砂层伴随地下水涌出,产生坍塌涌砂、涌水事故,致使隧道上部形成3~5 m的空洞。由于第三系地层整体性较好,未引起事故的进一步恶化。

4 工程应对措施

1)防止前方砂土层进一步涌出,前期对现场已形成自然坡坡脚采用沙袋堆码挡护;在已经施做的初期支护段,为确保安全,设置I22护拱,间距0.8 m,护拱间设置纵向连接筋,并确保基础牢固,同时加设临时钢支撑。

2)后期对涌砂段的端头DK590+723处挂设网格为20×20 cm的φ8钢筋网片,喷15 cm厚C25混凝土封闭,防止漏砂继续;

3)DK590+763~DK590+723套拱钢架与初支面缝隙处增加木楔,对本段初支背后空洞进行充填水泥砂浆。

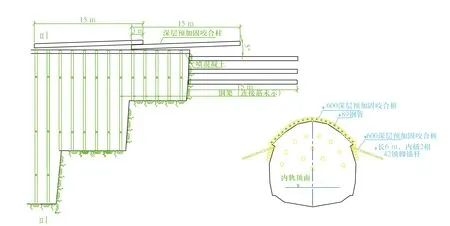

4)DK590+723~DK590+703段隧道拱部160°范围采用φ600超前预加固咬合桩超前支护对周围土体进行加固,超前预加固桩长度为15 m,每循环搭接长度3 m,桩径600 mm,桩间距为400 mm,相邻桩相互咬合200 mm,成桩体达到的抗压强度5.0~8.0 MPa;按大角度打设,设计角度为5~10°,为提高超前预加固咬合桩抗剪强度,采用拱部120°超前预加固咬合桩内插φ89 mm钢管提高强度,φ89 mm钢管环向间距80 cm。如图5所示。

5)隧道围岩级别维持Ⅴ级不变,为确保掌子面稳定采用超前预加固桩进行加固,掌子面超前预加固桩按水平方向打设,长度为12 m;一般按隧道断面等腰三角形布置,间距2×2 m。

6)上述措施完成后,对涌砂体进行开挖,尽量缩小开挖断面,断面内涌砂松散体要采取注浆加固或挂网喷混凝土封闭,防止开挖过程中掌子面突出,必要时双侧壁导坑法施工。

5 结论

通过分析该隧道的地质条件,得出发生涌砂事故的主要原因为隧道顶部的粉质黏土受到上覆砂层孔隙水的软化以及施工扰动,强度降低,难以支撑上覆土层压力,导致顶部粉质黏土坍塌,砂层涌出;从施工过程分析,超前地质预报已经揭示可能发生事故的风险,但是没有结合原勘察资料进一步分析,致使事故最后发生,可见在隧道施工中超前地质预报工作需进一步加强,需增加综合分析过程。针对涌砂机理采取适宜的工程措施,并取得了良好的效果。

图5 洞内超前预加固咬合桩布置Fig.5 Layout of pre-reinforced engaged piles in tunnel (Unit: cm)