浅析AP1000非能动安全系统技术特点

2018-07-23李国壮

李国壮

(华北水利水电大学,河南 郑州 450000)

1 绪论

AP1000是西屋电气公司以AP600为基础,改进研发的非能动先进压水堆,经历了十余年的设计、制造、审核和评估,最终于2004-09正式发布“最终安全评估报告”。非能动安全技术作为先进压水堆核电站的主要特点,受到了核电发达国家的重视,欧洲的EPP1000、日本的SPWR、俄罗斯的WWER1000等都有非能动安全系统的应用。除此以外,目前在现役核电站中也采用了非能动安全技术,比如中压安全注射箱(ACC)等。在我国,于2009年正式动工,分别在三门、海阳、台山、田湾和阳江5处建设了AP1000机组,已经在2018-04得到了装料批准,缘于这一次对AP1000堆型的使用,其非能动安全技术也在国内受到了广泛关注。

AP1000与常规压水堆堆型最大的不同在于其专设的非能动安全系统,系统主要包括应急堆芯冷却系统、非能动安全壳冷却系统和非能动余热排出系统等[1],非能动安全系统依靠自然的物理规律,凭借如重力、自然循环流和对流等自然力来达到保证核电站安全的目的,这样就从根本上解决了动力来源不稳定或动力暂时无法提供等问题。除此以外,安全系统中省去了一定数量的泵、风机等能动设备,同时大大减少了管道间的支撑[2],使得简化后的系统提高了材料的可靠度,也减小了后期的维护检修的难度。非能动安全系统在保证核电站安全性的同时,提高了其经济性,也正是基于这一设计理念,西屋电气公司选择在AP1000中采用非能动安全系统,也为各个核大国提供了一个既保证核电站安全性又提高经济性的发展方向。

2 非能动安全系统技术特点

2.1 断电事故时的系统运行

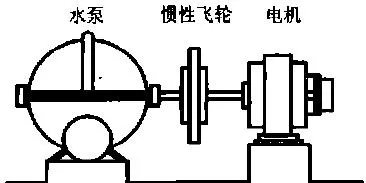

当发生自然灾害如地震、海啸等可能对核电站供电造成影响甚至全厂断电的重大自然灾害时,将会导致二次侧冷却剂移出堆芯衰变热的能力下降,因而为了保证核电厂的安全、平稳运行,不依靠能动安全设施,仅靠非能动系统例如非能动安全壳冷却系统和非能动余热排出系统,及时将堆芯内热量排出,防止热量在堆芯积聚导致堆芯熔化,以至于造成更为严重的核泄漏事故。自然循环作为非能动安全系统正常运行的重要依据,在停电事故中运用得最为明显有效。当主循环泵因失去动力而停转时,安装在泵上的飞轮增加了其转动惯性,见图1,即使主泵断电仍可依靠惯性将堆芯中的余热带出[3]。

图1 装有惯性飞轮的水泵示意图

除此之外,在核电站的设计之初,预先布置高位水箱、在蒸汽发生器的管子封头处设置排气孔、改变上升段流体密度等一系列措施便是利用重力、密度差和自然流等自然力,在失去动力的事故工况下及时排出堆内热量。

然而,考虑到热量的排出是一个动态的复杂过程,有许多因素例如热量改变引发的密度差变化是我们没有考虑的,所以说,仅仅依靠非能动系统来实现停电事故下热量排出还存在有潜在的安全问题。换而言之,将能动与非能动安全系统结合起来,安全性才更有保障。

2.2 破口事故时系统的运行

在中、小破口事故下,为完成向堆芯和蒸汽发生器二次侧的正常注水,保证二回路压力和温度趋于正常是保证其完整性的关键。下面以日本提出的新概念非能动系统为例[4],就是核电站建设之初在一、二回路分别设置一回路自动泄压系统和二回路自动泄压系统,冷却剂泵放在一回路系统热段,采用了水平式蒸汽发生器,从而以这两个系统为基础,配合一系列能动设备,完成破口事故下对二回路压力和温度的控制。

在事故工况下,上述两个系统起到了分别降低两个回路中泄压阀的容量和触发压力的作用,值得注意的是,二回路自动泄压系统分为两个子系统,分别是小容量自动泄压系统和大容量自动泄压系统。小容量泄压系统可将二回路压力控制在中等水平,防止破口事故进一步恶化,倘若事故难以控制,压力持续升高直至泄压阀的触发压力,大容量泄压系统将投入工作,触发泄压阀,将含硼水注入堆芯,以降低堆芯反应性[5]。

以上只是破口事故下非能动安全措施的其中一种,回路的压力变化控制着一回路自动泄压系统和二回路自动泄压系统的启闭,中间若没有能动设备参与,系统的正常运行也无法实现。客观来看,对于较为严重的大破口事故,或是回路压力变化迅速的事故,将难以保证仅靠非能动的泄压系统就能使回路内压力趋于正常。简而言之,破口事故下,控制回路内的压力需要非能动与能动技术相结合,这是对回路完整性的双重保障,避免了事故的进一步恶化。

2.3 堆芯融化事故前期系统的运行

堆芯熔化事故的主要原因是堆内热量无法及时排出,堆内温度和压力持续升高致使堆芯融化,因而在该类事故工况下,保证后续的补充水源喷淋,有效移出安全壳内的热量是非能动系统所应起到的作用,然而实际上一旦安全壳内压力升高,非能动安全系统的安全壳冷却系统就将投入运行,即便在堆芯熔化这类事故的后期,其运行依旧有效,所以我们以该类事故的初期为例,分析安全壳内非能动系统的运行,即非能动安全壳冷却系统的运行。

非能动安全壳冷却系统采用了双层设计的安全壳结构,在“九五”计划期间,针对非能动安全壳冷却系统,进一步开展了初步设计工作,并达到了为开展综合试验研究提供条件的深度,结合目前核电用户要求,NPIC完成了1 000 MW级非能动先进压水堆的框架设计,首先钢制材料作为传热表面和内表面起到传热的主要作用,其次外表面的钢筋混凝土则作为屏蔽结构屏蔽内部辐射,在安全壳上部设置有储水箱,当安全壳内温度达到触发值时,高位储水箱将通过喷淋补充水源来降低安全壳内压力。

在这一过程中,壳内产生的蒸汽在钢制材料表面凝结放热,经由钢制壳导热传至钢质材料的外表面,随后在钢壳体的外表面通过热对流、热辐射将热量传递给外侧的水和空气,同时厂房内的空气通过导流装置逐渐上升,在上升过程中不断带走安全壳外部的热量,最后通过顶部的排气装置返回到外界环境中,以此形成自然循环[6]。

3 结论

AP1000作为现在技术较为成熟的先进非能动型核电厂,在简化核电站建设成本和总体设计的基础上,保证了核电站的固有安全性,并且提供了一个平衡核电站安全性和经济性矛盾关系的研究方向。

以上只涉及到了非能动安全系统的一部分子系统,非能动余热排出系统是我们主要讨论的系统,其中,各个设备都存在一个参数范围,而在核电厂的概念设计阶段、初始设计阶段以及电厂运行一段时间之后,由于制造和安装上的误差,设备老化以及参数变迁等影响,这个参数范围均会有所变化。在通过对不同事故下非能动安全系统的运行进行简单分析后,我们了解到该系统不依靠外界动力的运行特点,但值得注意的是,系统运行过程中也存在着许多不能忽视的安全问题,毕竟核电厂内事故工况是一个复杂的动态过程,温度、压力以及工质的各项热物性参数均随时间变化,非能动安全系统将会受制于这类不可控因素,所以目前来讲,将能动与非能动技术相结合,才是核电发展的一大重要方向。