球轴承滚动面划伤缺陷在线检测方法

2018-07-22何贞志陈於学邵明辉

何贞志,陈於学,邵明辉

(1.江苏师范大学 机电工程学院,江苏 徐州 221116; 2.华中科技大学 机械科学与工程学院,武汉 430074)

滚动轴承的振动和噪声特性是其重要的质量参数,轴承加工中的滚动接触面划伤缺陷不仅影响轴承振动值,还是轴承运行中产生异常声的主要原因。

轴承缺陷振动响应模型是为了研究缺陷对轴承冲击而引起的振动响应,是在轴承结构振动模型基础上提出的一种轴承振动简化模型[1]。国内外学者对轴承缺陷模型的建立及缺陷检测方法进行了大量研究[2-16]。文献[2-3]用一串串周期性的脉冲函数模拟缺陷对轴承的冲击激励。文献[4-7]研究了在径向和轴向载荷作用下不同位置的局部缺陷引起的振动频率及幅值,模型中考虑了载荷及缺陷脉冲的形式对振幅的影响。文献[8-11]分别建立了含局部缺陷的滚动轴承动力学模型并进行了试验和仿真研究,结果对轴承的故障诊断有指导意义。文献[15-16]提出了基于Hilbert变换的轴承故障诊断方法。上述研究给出了分析轴承缺陷对振动影响的数学模型以及分析方法,但较少涉及适合轴承生产现场的在线诊断方法的研究。

实际生产中,轴承生产厂家需要对装配后的成品轴承进行质量检测,剔除装配不合格、振动值超差、零件表面存在缺陷的轴承,且生产现场的划伤缺陷诊断过程要求准确、高效、智能。为寻找适合生产现场的在线诊断方法,以球轴承为例建立了轴承划伤缺陷的简化振动模型,分析划伤缺陷的振动特性,基于高频共振解调技术提出了基于AR谱的中心频率确定方法和基于缺陷程度的轴承零件滚动接触面划伤缺陷在线检测方法。

1 轴承系统建模

1.1 动力学模型

假设轴承内圈以恒速旋转,外圈在轴向和径向载荷作用下不转动。在建立球轴承振动模型时,忽略球的质量,将球与外圈、内圈之间的接触采用弹簧和阻尼等效来讨论轴承的振动特性,轴承振动模型如图1所示。

图1 轴承振动模型

根据Hertz接触理论可知,接触副的接触载荷与接触变形之间的关系[17]为

Q=Knδn,

(1)

(2)

根据轴承振动模型可以得到外圈x,y,z方向的运动微分方程分别为

(3)

(4)

(5)

式中:me为外圈质量;Z为球数;α为接触角;Qj为第j个球处的弹性力和阻尼力之和;δj为第j个球与内、外圈之间的接触变形和;Fa为轴向载荷;φj为球的方位角;Fr为径向载荷。

1.2 划伤缺陷模型

当轴承滚动表面存在划伤缺陷时,球与缺陷间的相对位置关系如图2所示。

图2 划伤缺陷示意图

当球进入损伤区域时,其与沟道之间由于缺陷产生的额外趋近量可使用正弦函数表示[6],即

(6)

式中:Δ为缺陷最大幅值,由缺陷严重程度及轴承几何尺寸决定;v为接触零件之间移动的相对速度;ws为缺陷宽度;φ0为缺陷初始方位角;φ为缺陷的方位角;θs为缺陷角度,θs≈2ws/Dw,Dw为球径。

根据建立的动力学模型及激励函数模型,可以使用Runge-Kutta法对轴承振动进行求解,得到轴承外圈x,y,z方向的振动响应。

1.3 划伤缺陷轴承的振动特性

轴承外圈、内圈沟道和钢球划伤引起的轴承外圈z向振动的仿真结果如图3所示。从图中可以看出:1)划伤缺陷引起的异常振动为叠加在正常轴承信号中的周期性、幅值大的阻尼振荡衰减波;2)阻尼振荡衰减波的频率与钢球通过缺陷频率有关;3)划伤缺陷激起了轴承的高频固有振动;4)内圈划伤和钢球划伤引起的阻尼振荡衰减波的幅值受到调制。

图3 划伤缺陷振动仿真结果

2 划伤缺陷在线诊断技术

2.1 高频共振解调技术

由于划伤缺陷激起了轴承的高频固有振动,且振动信号受低频噪声的干扰,因此直接使用频谱分析进行诊断易出现误判,需采用高频共振解调技术[1, 18]将与缺陷有关的钢球通过频率分离出来。

首先,通过传感器拾取含高频成分的缺陷轴承振动信号;然后,将信号送入中心频率为共振频率的带通滤波器,将其高频固有振动从原始振动信号中分离出来;最后,通过包络解调去除该高频振动信号,得到只含缺陷信息的幅值包络信号,从而实现对缺陷轴承振动信号的解调。设原信号为x(t),则其Hilbert变换为

(7)

则信号x(t)的包络信号可表示为

(8)

对解调后的信号进行频谱分析即可得到缺陷特征频率[1]。

2.2 智能诊断技术

滚动轴承划伤缺陷在线智能诊断技术主要利用高频共振解调技术,自动提取特征频率及其对应的幅值,以此判断轴承缺陷程度。为了实现在线自动检测,需要解决中心频率及缺陷程度的自动确定。

2.2.1 中心频率的自动确定

带通滤波器中心频率对高频共振解调的效果有很大的影响,轴承型号及使用环境不同,其振动信号的频谱分布会存在一定差异。经典功率谱的频率分辨率高,但谱峰的定位比较困难,无法准确确定中心频率;现代谱分析方法是对被窗函数截取信号之外的信息进行预测,提高谱估计的分辨率和真实程度,最常用的参数模型分析法是自回归模型估计(AR谱估计),其能够较好地描述信号频谱中的谱峰,具有良好的频率分辨能力。

对于振动信号x(t),其AR模型的一般表达式可用差分方程表示为

(9)

根据自功率谱的定义,利用传递函数可求得AR模型功率谱估计的表达式,即

(10)

轴承振动信号的经典功率谱及AR谱估计对比如图4所示,从图中可以看出,根据AR谱结果可以方便、准确地由计算机自动获得包络分析中带通滤波器的中心频率。

图4 经典谱与AR谱估计的对比

2.2.2 缺陷程度的自动判断

包络解调处理后信号中的高频成分被滤除,只保留了含缺陷特征频率的低频成分,因此仅对包络谱的低频段进行分析,以提高信噪比。

由于轴承运转过程中存在滑动以及转速的变化,同时由于频谱分析中分辨率的原因,轴承零件实际的缺陷特征频率与计算结果会存在一定差异。因此,在缺陷程度的自动判断过程中,设定缺陷频率误差范围,将以理论缺陷特征频率fd及其倍频为中心、频宽fw范围内的最大幅值作为实际缺陷特征频率处的幅值,即

Adi(f)=max(A(f));

ifd-0.5fw≤f≤ifd+0.5fw,

(11)

式中:Ad(f)为包络频谱中缺陷频率及其倍频处的幅值;A(f)为包络频谱幅值;i为特征缺陷频率的倍数,为正整数。

简单地使用包络谱幅值作为判断依据容易受环境噪声的影响,从而导致误判。因此,将包络谱中缺陷频率对应的幅值与频谱均方根值(RMS)的比值记为缺陷程度s,使用缺陷频率及其倍频处缺陷程度的均值作为判断依据,以提高信噪比。

(12)

式中:M为用于分析的缺陷频率最大倍数,由于倍频处的幅值衰减较快,因此M一般可取2~4;N为采样点数。

根据正常轴承及含划伤缺陷轴承的振动试验数据,分别设定轴承内圈、外圈沟道及钢球划伤等缺陷程度的阈值,当缺陷程度大于设定的阈值时认为轴承存在对应缺陷。

3 在线诊断系统

参考JB/T 5314—2013《滚动轴承 振动(加速度)测量方法》中的规定,设计了滚动轴承振动在线诊断系统,该系统可以与轴承自动装配线、包装生产线等连线,实现轴承滚动面划伤缺陷的自动检测。系统的机械装置结构如图5所示,主要由预置、测量、选别和送料装置几部分组成。测量流程为:上工序待测轴承送入本系统,由传感器检测确认后,依次经过预置、测量正面、翻转、测量反面、分组等动作完成测量过程,根据测量结果将被测轴承分为合格品和不合格品,并将合格品送入下工序。

图5 机械装置结构图

在线诊断系统的电气硬件结构如图6所示,主要包括计算机振动测量系统和PLC动作控制系统。压电加速度传感器拾取轴承的径向振动信号,通过电荷放大器转换为电压信号,经A/D转换后进入工控机进行时域、频域及包络谱分析等处理;动作控制由PLC实现,传感器检测待测轴承位置和状态,PLC控制电动机及气动执行零件实现测量过程,同时向工控机发送采样通知信号、接收来自工控机的分析结果。

图6 电气硬件结构图

4 结果

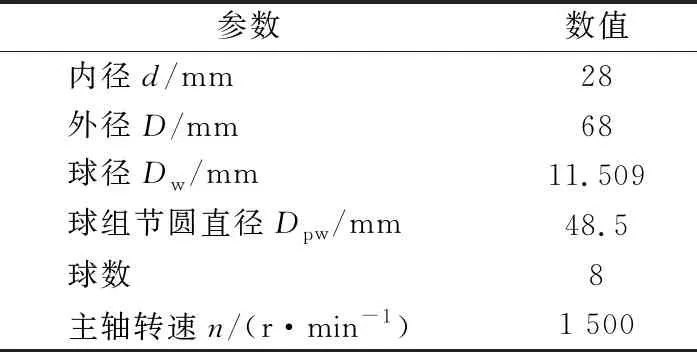

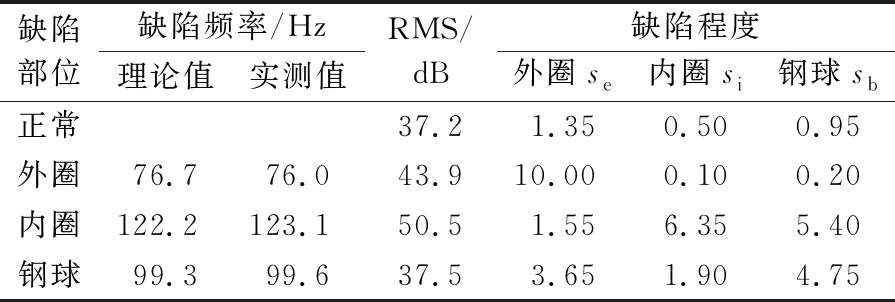

以63/28-2RZ型球轴承为例,使用自制的滚动轴承振动在线诊断系统对待测轴承进行测量,轴承的主要参数见表1。

表1 球轴承63/28-2RZ的主要参数

正常、内圈划伤、外圈划伤及钢球划伤轴承振动信号的时域及包络谱波形如图7所示,根据包络谱分析结果得到实际的缺陷频率,对每组测试数据均根据(11)和(12)式计算内、外圈和钢球划伤的缺陷程度,并分别与相应的阈值设定值比较并做出判断。其中缺陷程度的阈值根据轴承型号及不同工况的试验数据及经验确定。本例中,内、外圈和钢球划伤的缺陷程度分别设置为5,5和4。划伤缺陷的诊断结果见表2。

表2 划伤缺陷诊断结果

从图7可以看出:1)内、外圈划伤轴承振动信号的RMS值明显高于正常轴承;2)钢球划伤缺陷轴承振动信号的RMS值略高于正常值,这是由于钢球划伤缺陷不确定地进入和离开接触区,因此不能使用RMS值简单地判断钢球划伤缺陷;3)划伤缺陷轴承振动信号包络谱中的谱峰出现在特征缺陷频率及其倍频处,其划伤缺陷程度远高于正常值;4)正常轴承的包络谱低频区同样存在特征缺陷频率成分,因此简单地通过检测特征缺陷频率处的幅值判断故障将引起误判。

图7 不同缺陷类型轴承振动信号的时频谱

由表2可知:1)正常轴承振动信号的外圈、内圈和钢球缺陷程度均小于相应的阈值,则判断该轴承无缺陷;2)外圈及钢球划伤时,其对应缺陷的缺陷程度均大于所设定的阈值,可判定为外圈或钢球故障;3)内圈划伤轴承的内圈和钢球缺陷程度均大于对应的阈值,则可判定该轴承含有内圈划伤和钢球划伤2种缺陷。对轴承进行拆卸观察发现,实际情况与分析结果一致,说明根据每个轴承的缺陷程度可以有效地判断故障类型。

根据上述轴承缺陷在线智能诊断方法,对多套含有不同划伤缺陷的63/28-2RZ轴承进行在线测试,结果见表3。表中为该系统自动诊断结果,“OK”表示合格品,“SO”表示存在外圈划伤缺陷,“SI”表示存在内圈划伤缺陷,“SB”表示存在钢球划伤缺陷。由测试结果可知,上述缺陷判断方法可以有效地判断正常轴承及划伤缺陷轴承。

表3 球轴承63/28-2RZ在线诊断结果

5 结束语

建立了球轴承零件滚动面划伤缺陷的振动模型,并对划伤缺陷产生的轴承振动特性进行仿真分析,提出了基于高频共振解调技术的轴承划伤缺陷的在线智能检测方法。试验结果及分析表明:球轴承划伤缺陷激起轴承的高频固有振动,引起的异常振动为叠加在正常轴承信号中的周期性、幅值大的阻尼振荡衰减波;高频共振解调技术可以有效地用于诊断球轴承的划伤缺陷。

上述划伤缺陷智能诊断方法已成功地应用于球轴承缺陷在线诊断系统中,并连接于轴承自动装配线,检测成品轴承的振动,识别轴承外圈、内圈及钢球划伤。另外,该方法还可扩展到滚子轴承缺陷的在线诊断。