机外调试装置的创新设计

2018-07-22铁晓艳张振潮王虎强李斑虎侯亚新

铁晓艳,张振潮,王虎强,李斑虎,侯亚新

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

1 问题的提出

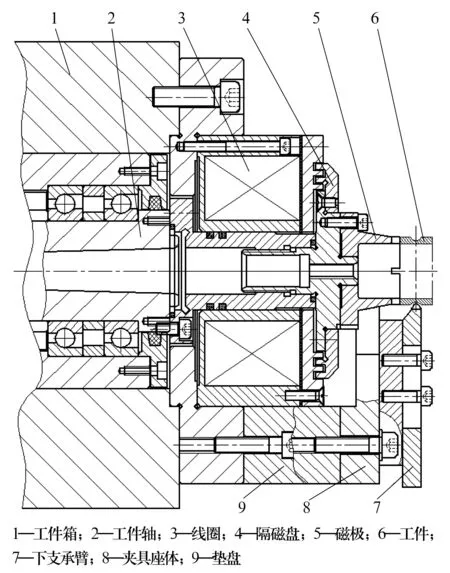

轴承内、外圈磨加工通常采用电磁无心夹具和支承座定位支承。工件轴全段的转轴外侧装有电磁线圈,工件轴前端端面安装有磁极,在磨削过程中,电磁线圈通电,产生的磁力把工件吸附在磁极上,使工件在工件轴与支承的作用下围绕自身的回转中心旋转[1]。电磁无心夹具如图1所示。

图1 电磁无心夹具简图

磨削过程中,由于工件与支承之间为滑动摩擦,因此,工件对支承的压力F为砂轮的磨削力F1、工件所受离心力F2和工件自身重力F3之和,其直接影响工件的磨削质量。压力过小,工件在旋转时不能紧靠支承,会产生漂移,导致工件旋转不稳定;压力过大,工件与支承之间的摩擦力增大,可能出现烧伤、划伤等缺陷,无法保证工件磨削质量。

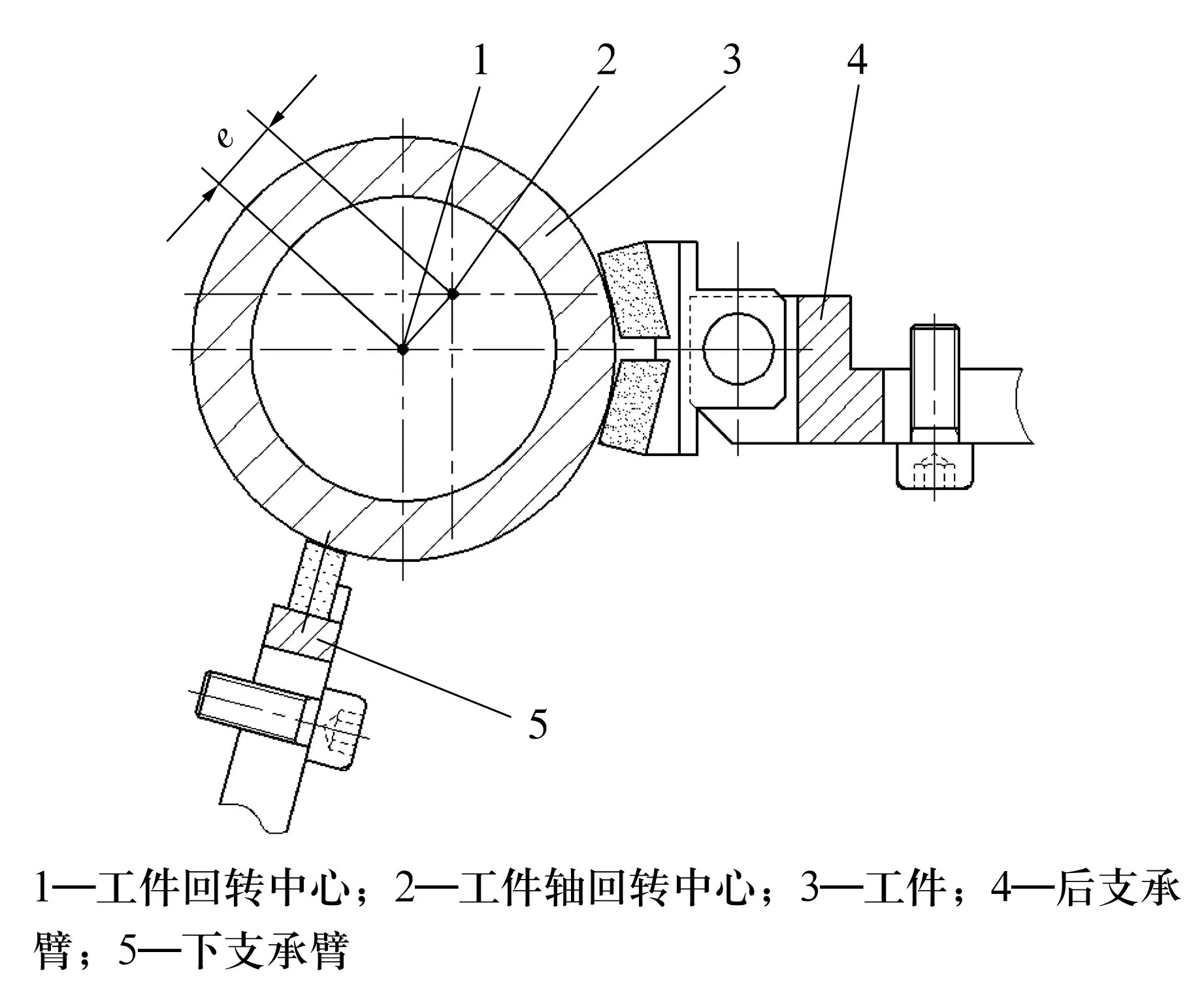

影响F的参数中,为保证工件套圈的磨削效率,F1基本恒定,F3也为一个定值,磨削过程中可调节的只有F2。已知F2=meω2,m为工件质量,e为偏心量,ω为工件转速。因此,在工件转速一定的情况下,偏心量e(工件的回转中心偏离工件轴的回转中心,即两回转中心间的距离)是关键参数(图2),决定着F并影响工件的磨削质量。

图2 偏心量示意图

理论上,同一尺寸的加工工件,其偏心量是恒定不变的,但在实际加工中,偏心量通过调试机床的基准得到。因此,如何精准对加工套圈进行基准找正,准确地调试出偏心量十分关键。由于机床结构空间狭小,视野受限,调试人员找正非常困难,通过增加机床空间结构的方法成本太高,因此,需要寻找其他改进途径。

2 方案设计

2.1 设计思路

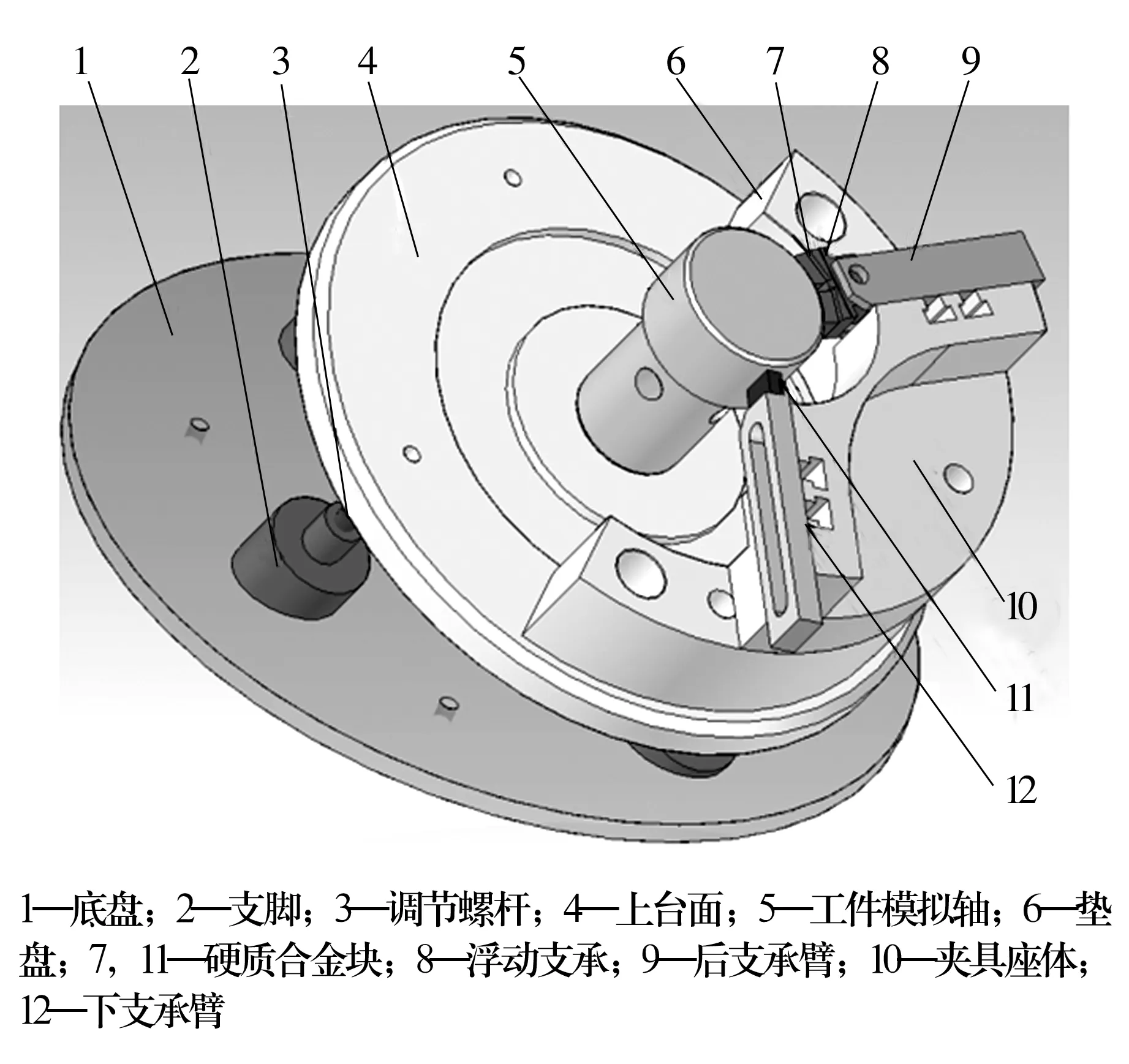

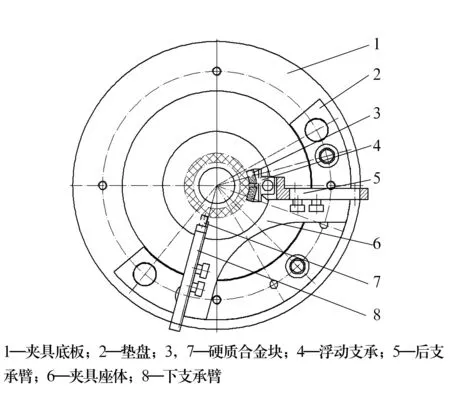

基于提高基准找正的准确性和避免机床整体结构大改的原则,从结构复杂性、成本可控性以及可行性等方面综合考虑,运用空间分离原理[2],将轴承磨床基准找正分离出来,借助复制原理重新设计一套方便简捷的基准找正定位台(图3),在机床外找正后再将调试好的支承座直接安装到机床上(图4),缩短找正时间,方便调试人员操作。

图3 机外调试台三维简图

图4 机外调试支承座安装至机床的结构

2.2 机外调试装置使用说明

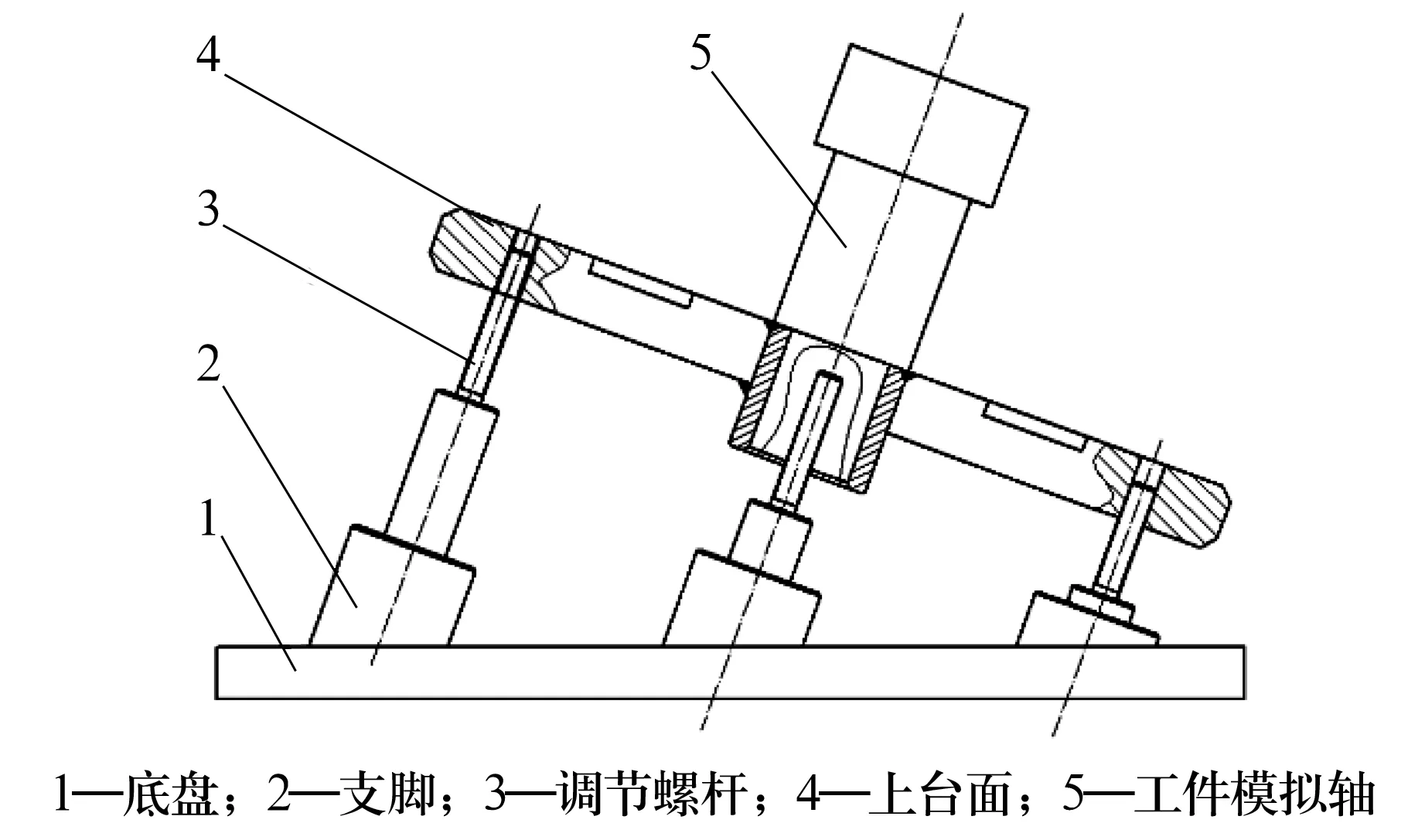

1)整个机外调试装置中,只有底盘、支脚、调节螺杆、上台面始终不变且位于机床之外(图5)。

图5 机外调试台简图

2)机外调试完成后,紧固螺钉,将垫盘、后支承臂、夹具座体、下支承臂等一起安装在机床相应的位置上(图3)。

3)调节螺杆可以根据调试操作人员的舒适度进行调节。

4)工件模拟轴在机外调试装置中代替了工件在机床上的位置,即电磁无心夹具回转中心的位置,也是调试偏心量和机床加工的基准位置。不同尺寸的工件需要更换不同的工件模拟轴。

5)每种型号的轴承套圈都需要配备一套专用的机外调试装置,不得混用。

6)机外调试装置可用于轴承套圈的内沟道磨床、外沟道磨床。

2.3 设计优势

基于套圈沟道磨削加工的找正问题,设计的机外调试装置的优点为:

1)只针对支承座进行结构复制,不修改原机床的结构,改动小且效率高。

2)单独在机床外设计工作台,将机床与基准找正台分离,解决了机床空间受限的问题,创新方法具有代表性和突破性。

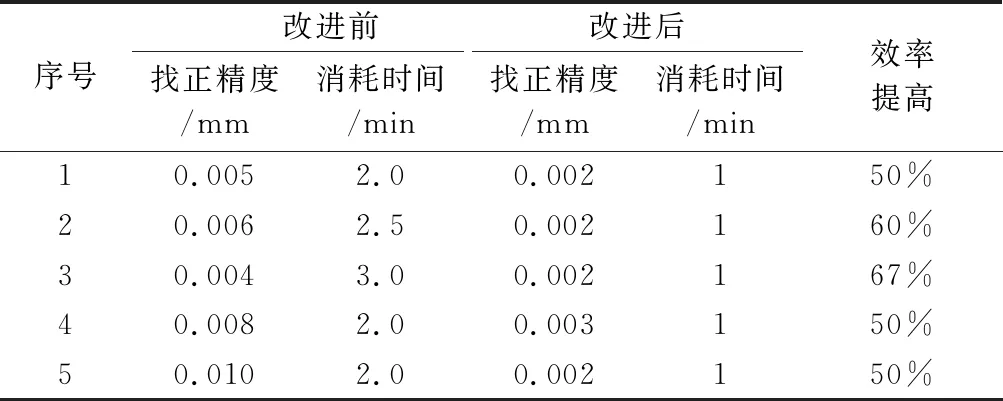

3)机外找正的干扰因素少,基准找正的准确性高,效率高(表1),有利于保证机床的加工精度和稳定性。

表1 某型号套圈采用改进前、后方案的参数对比

3 结束语

此创新设计方案运用于套圈磨床的工件基准找正环节,通过将基准找正装置从机床内部分离出来,提高了基准找正的准确性,大大缩短了调试人员的调试时间,改善了套圈磨削加工的稳定性。目前已应用于轴承制造装备,适应于内、外圈沟道磨床等设备。