正交试验法研究EPDM的常温和高温压缩永久变形

2018-07-22马妍

马 妍

(南京利德东方橡塑科技有限公司,江苏 南京 210028)

近年来,随着国内外汽车需求量和产销量的增加,汽车及零部件品质方面的要求不断提高,尤其对橡胶密封制品的性能提出了更高的要求,而压缩永久变形对制品的密封性、回弹性和使用寿命影响较大。因此,压缩永久变形是橡胶密封制品的重要性能指标之一。

三元乙丙橡胶(EPDM)具有突出的耐高温、耐热氧老化、耐化学介质和电绝缘性,且较其他通用橡胶密度小、比热容大、烧蚀率低、填充性大及综合性能优异,因而在橡胶密封制品中应用非常广泛,如板式换热器、刹车皮碗、密封圈、密封条等。关于EPDM压缩永久变形的研究已有不少报道[1-3],内容主要是有关各配合体系对较高温度条件下EPDM压缩永久变形的影响,而有关各配合体系对压缩永久变形影响显著性的研究未见报道。

本研究采用正交试验法,主要分析硫化体系、补强填充体系和增塑体系的用量对EPDM常温和高温压缩永久变形的影响,旨在探讨配方中影响常温和高温压缩永久变形的主要因子,从而对设计低压缩永久变形配方起到指导作用。

1 实验

1.1 主要原材料

EPDM,牌号4045,中国石油吉林石化公司产品;炭黑N550,无锡双诚炭黑有限公司产品;石蜡油,牌号SUNPAR 2280,太阳石油远东有限公司产品。

1.2 试验配方

EPDM 100,氧化锌 5,硬脂酸 1,过氧化二异丙苯(DCP)/N,N′-间亚苯基双马来酰亚胺(HVA-2) 变量,炭黑N550 变量,石蜡油变量。

1.3 主要设备和仪器

XK-160型开炼机,大连华韩橡塑机械有限公司产品;XLB-D500×500型平板硫化机,浙江湖州东方机械有限公司产品;GT-M2000-A型无转子硫化仪、GT-7024-EL型热空气老化箱和AI-3000型拉力试验机,高铁检测仪器(东莞)有限公司产品。

1.4 试样制备

胶料按常规工艺在开炼机上混炼,混炼胶停放24 h后硫化制样。胶料的硫化时间因配方正硫化时间(t90)而异,具体条件为160 ℃/10 MPa×(t90+3 min)。试样在室温下停放16 h后进行相关测试。

1.5 性能测试

拉伸性能按照GB/T 528—2009进行测试,采用I型哑铃状试样。压缩永久变形按照GB/T 7759.1—2015进行测试,采用A型试样,压缩率 25%,常温23 ℃,高温 150 ℃,压缩时间 24 h。

2 正交试验设计

2.1 试验因子和水平的确定

经分析,EPDM配方中影响常温和高温压缩永久变形的主要因素有硫化体系、补强填充体系和增塑体系3个因素。

2.1.1 硫化体系

压缩永久变形主要受交联键的类型、交联网络结构及交联密度等因素影响[4]。EPDM常用的硫化体系有硫黄硫化体系和过氧化物硫化体系,不同硫化体系硫化胶的压缩永久变形差异较大,其中过氧化物硫化胶形成的碳-碳交联键比硫黄硫化胶的单硫或多硫交联键键能更高,因此采用过氧化物硫化体系压缩永久变形优势明显。DCP是应用最普遍的过氧化物硫化剂,具有较高的交联密度和良好的焦烧安全性,HVA-2是一种多功能橡胶助剂,能显著改善胶料的耐热性和降低压缩永久变形。本研究选择DCP/HVA-2作为EPDM的硫化体系,DCP/HVA-2用量比为4/1,3/2和2/3。

2.1.2 补强填充体系

炭黑作为应用最广泛的补强填料,可以赋予胶料良好的加工性能,并使胶料保持较好的定伸应力和力学性能,同时可以大大降低胶料成本。本研究选择中等粒径且具有较高结构的快压出炭黑N550作为EPDM的补强填充体系,炭黑N550用量选择40,60和80份。

2.1.3 增塑体系

在胶料中添加增塑剂可以降低胶料的粘度,改善胶料的加工性能,利于补强填充剂在胶料中的分散,提高硫化胶的弹性等。本研究选用石蜡油作增塑剂,石蜡油用量选择10,20和30份。

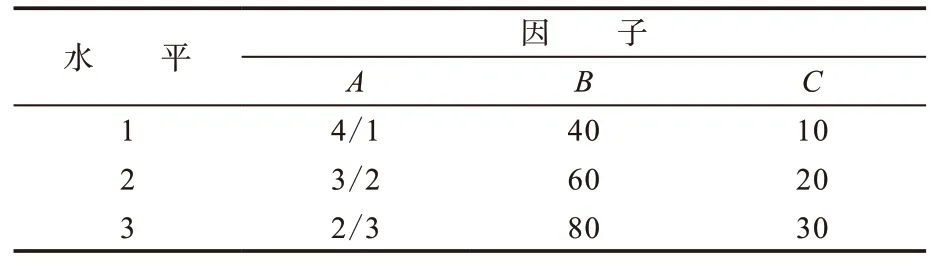

2.2 因子与水平表

本研究考察的指标是EPDM的常温和高温压缩永久变形,需要测定胶料配方中几种因子不同水平时的常温和高温压缩永久变形,分析它们对试验结果的影响规律及影响的显著性,从而得出配方中影响常温和高温压缩永久变形的主要因子。本试验因子与水平的设计如表1所示。

表1 试验因子与水平

3 结果与讨论

3.1 正交试验表和试验数据

待考察的因子有3个,其相对应的水平有3个,忽略各因子之间的相互作用,正交试验表为四因子三水平,相应的正交表头为L9(34),其中的空列为误差列,共进行9次试验,分三批进行测试。L9(34)正交试验表及其相应的试验数据见表2。

表2 L9(34)正交试验表及试验结果

3.2 正交试验结果分析

对正交试验结果的分析可以采用直观分析法和方差分析法。直观分析法虽然简单易懂且计算量小,但不能区分某因子水平所对应的试验结果之间的差异究竟是由因子水平引起的还是由试验误差引起的,分析结论的可信度和精确度都不高[5]。而方差分析法关注误差偏差平方和的大小和因子偏差平方和的大小,前者反映了由试验技术和仪器引起的性能指标波动情况,后者反映了由因子水平改变而引起的指标波动[6],可以确定影响结果的主要因子及其水平,分析结论具有很高的可信度和精确度。

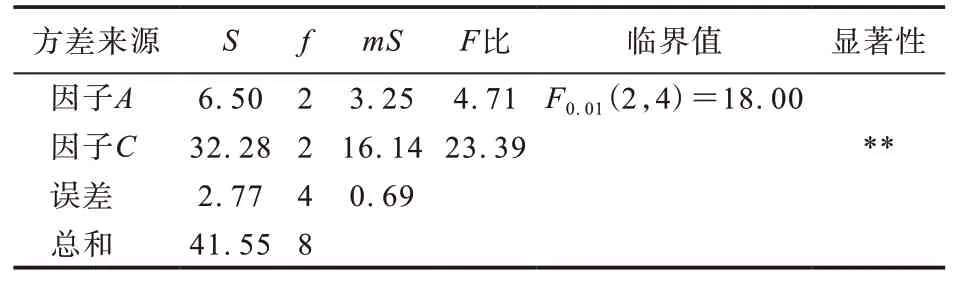

本研究采用方差分析法,分别对试验所得常温和高温压缩永久变形进行分析,结果如表3和4所示。

表3 常温压缩永久变形的方差分析

从表3可以看出,因子C的水平改变时,对试验结果具有高度显著的影响,因子A和B对其影响都不显著,可见石蜡油的用量对EPDM常温压缩永久变形的影响最为显著,石蜡油用量越小,常温压缩永久变形越小。常温压缩永久变形最小的因子组合为A3B2C1,即DCP/HVA-2用量比为2/3,炭黑N550用量为60份,石蜡油用量为10份。

从表4可以看出,因子A对高温压缩永久变形的影响显著,其他因子对其影响都不显著,即DCP/HVA-2的用量比对EPDM高温压缩永久变形的影响最为显著,HVA-2用量越大,高温压缩永久变形越小,高温压缩永久变形最小的因子组合为A3B3C2,即DCP/HVA-2并用比例为2/3,炭黑N550用量为80份,石蜡油用量为20份。此外,无论是常温还是高温压缩永久变形,炭黑用量的影响都不显著,因此可以通过调整炭黑N550的用量来满足不同制品的硬度要求。

表4 高温压缩永久变形的方差分析

由正交试验结果分析可知,配方中影响常温和高温压缩永久变形的主要因子并不同。在本试验范围内,石蜡油用量是影响EPDM常温压缩永久变形的主要因子,而DCP/HVA-2用量比是影响EPDM高温压缩永久变形的主要因子。因此,在设计低压缩永久变形配方时,需先了解橡胶制品的实际工作温度。

4 结论

(1)对于EPDM常温压缩永久变形,石蜡油用量的影响高度显著,其他因子的影响都不显著,石蜡油用量越小,常温压缩永久变形越小。

(2)对于EPDM高温压缩永久变形,DCP/HVA-2用量比影响显著,其他因子的影响都不显著,HVA-2用量越大,高温压缩永久变形越小。

(3)炭黑N550用量对EPDM常温和高温压缩永久变形影响都不显著。