对位芳纶纤维的表面修饰及其与橡胶粘合性能的研究

2018-07-21萨日娜王文才

萨日娜,王文才,王 磊,宋 季,田 明

(1.无锡宝通科技股份有限公司,江苏 无锡 214112;2.北京化工大学 先进弹性体材料研究中心,北京 100029)

对位芳纶(PPTA)纤维具有超高强度、高模量、耐高温以及稳定性好等特点,是理想的橡胶骨架材料[1-2]。PPTA纤维不仅能够为传统的橡胶制品注入耐高温、阻燃、抗冲击、耐压等性能,同时还能达到轻量化和节能的效果。虽然PPTA纤维有着优良的综合性能,但也存在界面粘合性能差、压缩模量小、抗压强度低等缺点,这是由于PPTA纤维刚性直链分子间作用力较小、结晶度高、缺乏化学活性官能团。因此,对PPTA纤维的表面进行改性处理,提高PPTA纤维与橡胶界面粘合性能是十分必要的。

传统的纤维表面改性手段分为化学和物理方法[3-4]。化学改性是通过强氧化、氯化、表面接枝等化学反应对纤维进行表面改性,即在纤维表面引入活性基团,通过化学键合或极性作用提高纤维与基体间的界面粘合力。化学改性方法具有成本高、反应条件苛刻、设备要求高以及毒性大等缺陷。

等离子体、电子束、超声波、辐射等处理是常用的物理改性方法。通过物理改性可对纤维表面进行刻蚀,并在纤维表面引入羟基、羰基等活性基团或活性中心,以进一步引发接枝反应,改善纤维表面的物理和化学状态,提高纤维与基体间的界面粘合力。物理改性在材料表面易形成非共价键的作用力,这种作用力具有一定的不稳定性和时效性,同时易造成材料性能的损失。

间苯二酚-甲醛-胶乳(RFL)浸渍液是目前应用于纤维材料的主要浸渍液,可在纤维与橡胶间形成过渡层胶膜,对纤维与橡胶起到粘合作用。传统的纤维材料如棉纤维、人造丝、尼龙纤维以及聚酰胺纤维等都存在形成氢键的基团,通过RFL浸渍液浸渍后,可与橡胶良好粘合。然而,新型的高性能纤维材料,如聚酯纤维和芳纶纤维等,虽有高强度、高模量等优异性能,但表面活性较低,无法直接采用RFL浸渍液处理,因而也阻碍了这些高性能纤维材料在橡胶行业中的应用[5]。为了改善聚酯纤维和芳纶纤维等与橡胶的粘合,一般采用二浴法浸渍处理,也可采用改性的RFL浸渍液进行一浴法处理,但均涉及到异氰酸酯类物质。这类物质毒性较大,且在高温下对纤维强度影响较大。

蚌类生物的胶蛋白能稳定地粘附在各种有机和无机基体表面,研究发现,胶蛋白含有较高浓度的邻苯二酚和氨基功能团。多巴胺是一种邻苯二酚胺,其结构与蚌类生物的胶蛋白类似,在碱性环境下可氧化而自聚合形成交联聚合物,聚多巴胺(PDA)几乎与所有基体都有很好的粘附力,同时PDA还可以进行各种二级反应,如金属化和自组装[6-7]。

本工作采用多巴胺沉积和二次功能化处理等新方法,结合传统的RFL浸渍液浸渍处理来对PPTA纤维表面改性。多巴胺仿生修饰和二次功能化处理的改性方法可提高PPTA纤维老化后和高温下的粘合性能,满足PPTA纤维/橡胶复合材料在高温及长时间老化条件下的应用需求。

1 实验

1.1 主要原材料

PPTA纤维,牌号3000D,烟台泰和新材料股份有限公司产品;多巴胺和乙二醇二缩水甘油醚(EGDE),美国Sigma-Aldrich公司产品;三羟甲基氨基甲烷(Tris),美国Alfa Aesar公司产品;盐酸和偶联剂KH570(γ-甲基丙烯酰氧基丙基三甲氧基硅烷),北京化学试剂有限公司产品。

1.2 主要设备和仪器

Φ160 mm×320 mm两辊开炼机,广东湛江橡塑机械制造厂产品;XSM-1/10-120型密炼机,上海科创橡塑机械设备有限公司产品;TENSOR27型傅里叶变换红外光谱(FTIR)仪,德国Bruker Optik有限公司产品;ESCALAB 250型X射线光电子能谱(XPS)仪,美国Thermo Electron公司产品;S-4700型扫描电子显微镜(SEM),日本日立公司产品;STARe system型热重分析(TG)仪,瑞士梅特勒-托利多公司产品;微控电子万能试验机,深圳市瑞格尔仪器有限公司产品。

1.3 PPTA纤维的多巴胺仿生修饰及二次功能化处理

PPTA纤维用丙酮进行3次超声清洗,每次时间为45 min。配置浓度为2 g·L-1的多巴胺盐酸盐溶液,用Tris进行缓释,至溶液pH值达到8.5。将PPTA纤维放入多巴胺溶液中进行室温下的磁力搅拌。在PPTA纤维进行4 h的PDA沉积后,加入二次功能化处理偶联剂KH570和EGDE进行纤维的接枝反应。反应后的纤维取出,再用去离子水清洗,烘干。

1.4 RFL浸渍液浸渍处理

将改性前后的纤维在RFL浸渍液中浸渍2 min,取出纤维后放入烘箱高温烘干。

1.5 纤维/橡胶复合材料的制备

在密炼机中进行胶料混炼。混炼完成后,在开炼机上出5 mm厚的胶片。单纤维抽出试样参照ISO 4647—2010《硫化橡胶与纺织窜线静态粘合强度的测定 H-抽出试验》制得:将混炼胶裁剪成与抽出试验模具模腔相匹配的条形,并装入模腔内,将纤维嵌入胶条,再放置一胶层。合上模具并将其放入平板硫化机进行硫化。

1.6 测试分析

1.6.1 FTIR分析

采用FTIR仪测试ATR-FTIR谱。

1.6.2 XPS分析

采用带有铝X射线光源的ESCALAB 250型XPS仪(1 486.6 eV光子)测试XPS谱。聚酰胺薄膜用双面胶粘附在试样台上,所有键能以284.6 eV的C 1s键为参考,高斯峰的半峰宽对所有组分相同。

1.6.3 SEM分析

采用SEM观察纤维的表面形貌。

1.6.4 TG分析

采用TG仪测试TG曲线。温度范围 30~800°C,升温速率 10°C·min-1,氮气气氛。

1.6.5 抽出试验

采用微控电子万能试验机测试纤维/橡胶复合材料的粘合强度,拉伸速率为100 mm·min-1。

2 结果与讨论

2.1 PPTA纤维的多巴胺仿生修饰及偶联剂KH570二次功能化处理

偶联剂KH570是一种含有双键官能团的常用硅烷偶联剂。由于其一端存在双键官能团,可参与硫化反应,因而常用于改善炭黑、白炭黑、粘土等填料在橡胶中的分散性。用偶联剂KH570与多巴胺仿生修饰层进行接枝反应,主要是通过偶联剂KH570水解后产生的硅羟基与PDA表面的亚氨基和氨基产生缩合反应,将C=C接枝到纤维表面。

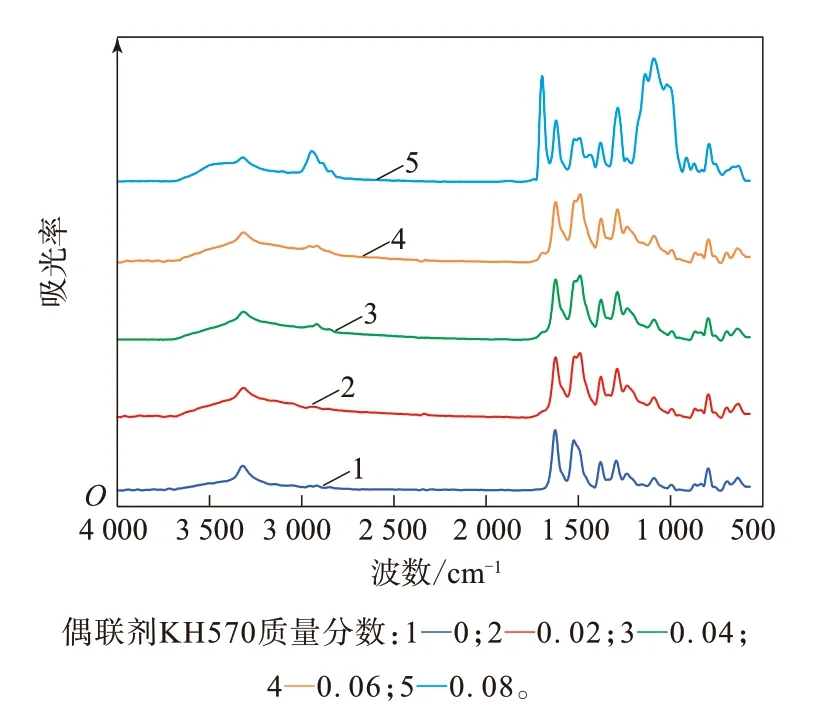

以下对多巴胺仿生修饰及二次功能化处理体系中偶联剂KH570质量分数、反应时间、反应温度进行探讨。经过PDA沉积和偶联剂二次功能化处理的PPTA纤维记为(PDA+KH570)-PPTA纤维。偶联剂KH570质量分数对接枝效果的影响如图1所示(反应时间 8 h,反应温度 60 ℃)。

图1 未改性PPTA及不同质量分数偶联剂KH570制备的(PDA+KH570)-PPTA纤维的ATR-FTIR谱

从图1可以看出,未改性纤维的ATR-FTIR谱呈现了PPTA纤维的4个特征峰:3 325 cm-1处的N—H吸收峰、1 642 cm-1处的O—C=O吸收峰、1 543和1 319 cm-1处N—H与C—N的共同作用吸收峰。以未改性纤维在1 642 cm-1处O—C=O的特征峰为内部标准峰。经对比发现,PPTA纤维经过多巴胺沉积和偶联剂KH570改性后,其谱线在2 947,1 718,1 167,1 016及940 cm-1处出现了新的峰,这些分别为甲基、羰基、硅氧烷基、硅氧基和C=C的特征峰,证明偶联剂KH570成功接枝到多巴胺沉积的PPTA纤维表面,且引入了C=C,这些基团和C=C可参与PPTA纤维与橡胶的共硫化。

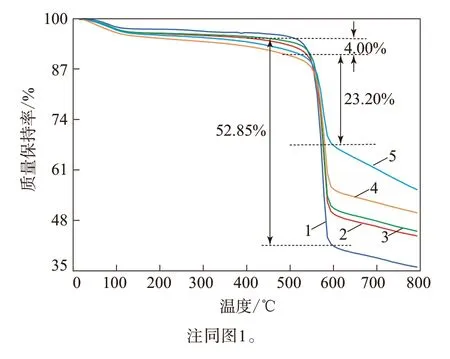

未改性PPTA及不同质量分数偶联剂KH570制备的(PDA+KH570)-PPTA纤维的TG曲线如图2所示(反应时间 8 h,反应温度 60 ℃)。

从图2可以看出,PPTA纤维的分解温度区间为520~600 ℃,PPTA纤维在这个区间的质量损失率为52.85%。经过PDA和偶联剂KH570改性后,此区间内质量损失率减小,证明PPTA纤维表面引入了可在低温区域分解的物质。520~600 ℃区间内改性PPTA纤维的质量损失率随着偶联剂KH570质量分数的增大而减小,偶联剂KH570质量分数为0.08时,520~600 ℃区间内的质量损失率仅为23.20%,此时改性PPTA纤维中PPTA组分的含量最少,偶联剂KH570的接枝率最高。

图2 未改性PPTA及不同质量分数偶联剂KH570制备的(PDA+KH570)-PPTA纤维的TG曲线

未改性PPTA及不同反应时间下制备的(PDA+KH570)-PPTA纤维的XPS谱如图3所示(偶联剂KH570质量分数 0.08,反应温度 60 ℃)。

图3 未改性PPTA及不同反应时间下制备的(PDA+KH570)-PPTA纤维的XPS谱

从图3可以看出:未改性PPTA纤维的XPS谱呈现了C 1s,N 1s和O 1s三个主要元素,经计算,未改性PPTA纤维C,N和O元素的质量分数分别为0.807 9,0.023 2和0.168 9;(PDA+KH570)-PPTA纤维的XPS谱新增了Si 2p的峰,C 1s的峰明显降低,而N 1s峰消失,证明在PPTA纤维表面覆盖了一层O和Si含量高的偶联剂KH570接枝物。

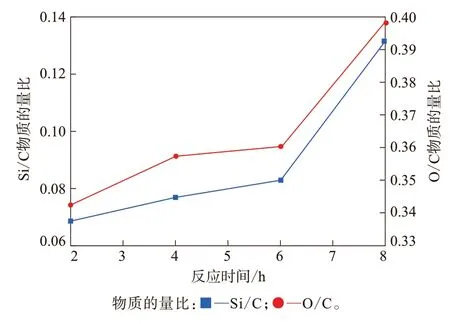

未改性PPTA及(PDA+KH570)-PPTA纤维的Si/C及O/C物质的量比随着反应时间的变化如图4所示(偶联剂KH570质量分数 0.08,反应温度60 ℃)。

图4 未改性PPTA及不同反应时间下制备的(PDA+KH570)-PPTA纤维的表面元素含量曲线

PPTA纤维的Si/C和O/C物质的量比分别为0和0.209。从图4可以看出:(PDA+KH570)-PPTA纤维表面的Si/C和O/C物质的量比均随着反应时间的延长而增大;在反应时间为8 h,(PDA+KH570)-PPTA纤维表面的Si/C和O/C物质的量比达到了0.137和0.394。这是由于偶联剂KH570上硅氧基和酯基的引入导致的,且反应时间的延长有效提高了接枝率。

不同反应时间下制备的(PDA+KH570)-PPTA纤维的XPS C 1s分峰曲线如图5所示(偶联剂KH570质量分数 0.08,反应温度 60 ℃)。

图5 不同反应时间下制备的(PDA+KH570)-PPTA纤维的XPS C 1s分峰曲线

从图5可以看出,经过偶联剂KH570二次功能化处理后,PPTA纤维表面的N 1s峰和C 1s拟合曲线的C—N峰消失,证明在PPTA-PDA纤维的表面已覆盖了一层偶联剂KH570,且其厚度大于XPS探针的可探测深度7 nm。随着反应时间的延长,C—Si峰和C—O峰的含量逐步增大,证明随着反应时间的延长,偶联剂KH570单体与PDA充分反应,更多的共聚物沉积到了PPTA表面。

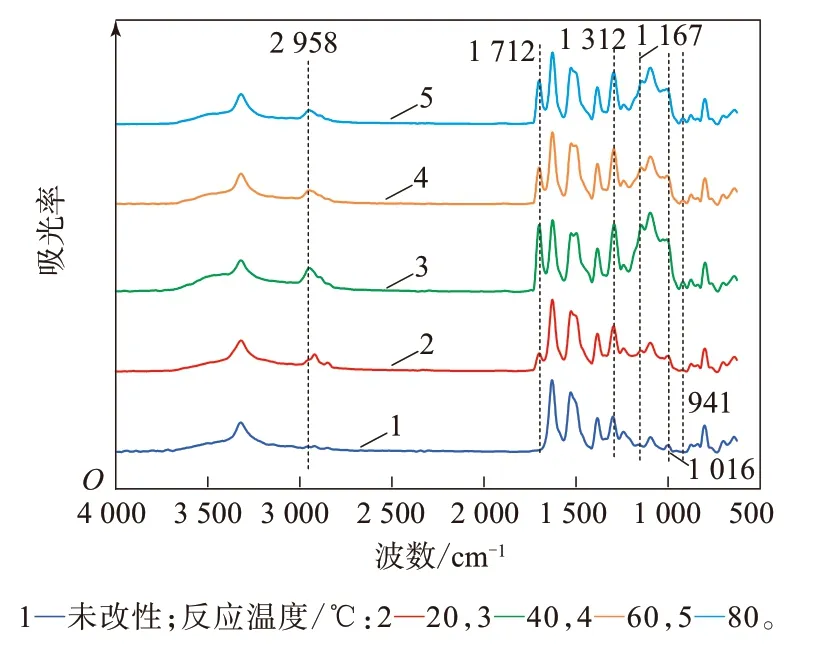

未改性PPTA及不同反应温度下制备的(PDA+KH570)-PPTA纤维的ATR-FTIR谱如图6所示(偶联剂KH570质量分数 0.08,反应温度 60 ℃)。

从图6可以看出,未改性PPTA纤维ATR-FTIR呈现了对位芳纶纤维的4个特征峰。以1 642 cm-1处O—C=O的特征峰为内部标准峰,经对比得出(PDA+KH570)-PPTA纤维的谱线出现了甲基、酯基、硅氧烷基、硅氧基和C=C的特征峰,当反应温度在40 ℃以上时,各个特征峰都十分明显。

图6 未改性PPTA及不同反应温度下制备的(PDA+KH570)-PPTA纤维的ATR-FTIR谱

未改性PPTA及不同反应温度下制备的(PDA+KH570)-PPTA纤维的TG曲线如图7所示(偶联剂KH570质量分数 0.08,反应时间 8 h)。

图7 未改性PPTA及不同反应温度下制备的(PDA+KH570)-PPTA纤维的TG曲线

从图7可以看出,随着反应温度的升高,520~600 ℃区间内质量损失率先减小后增大,反应温度为60 ℃的改性PPTA纤维在600 ℃时质量损失率最低,仅为19.00%,而在100~520 ℃区间内质量损失率达到14.19%。这是由于升高反应温度,可加快多巴胺与偶联剂KH570的缩聚反应,快速形成带有C=C的多巴胺单体,这些单体易于氧化自聚合反应。而反应温度高于60 ℃时,偶联剂KH570的自聚反应加快,因此反应温度过高不利于偶联剂KH570的接枝。

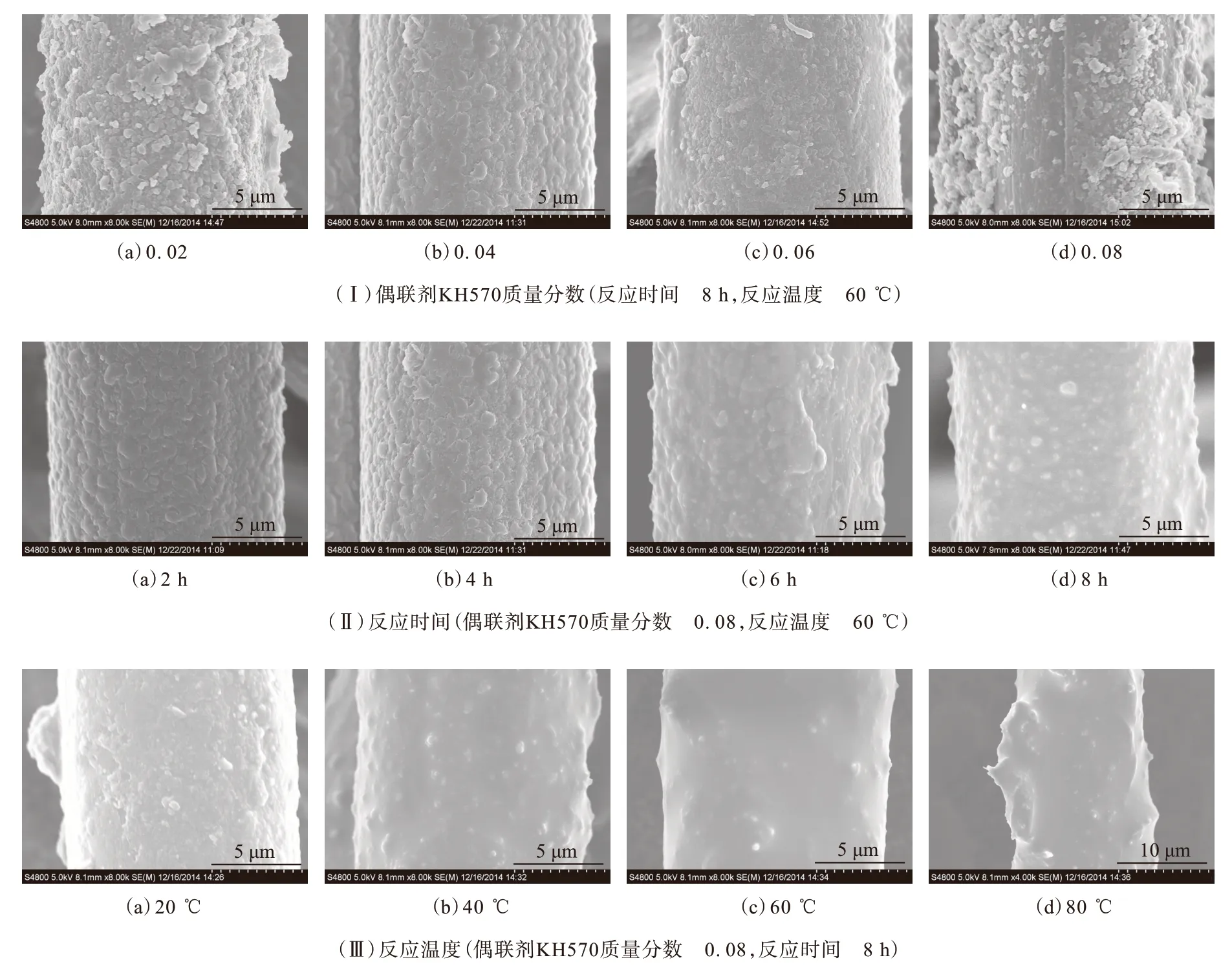

不同反应条件下制备的(PDA+KH570)-PPTA纤维的SEM照片如图8所示(偶联剂KH570质量分数 0.08,反应温度 60 ℃)。

从图8可以看出,经过PDA沉积和偶联剂KH570二次功能化处理后,PPTA纤维原本光滑的表面被覆盖了一层粒状接枝层,粒径直径为0.5~1.0 μm。在纤维改性过程中,偶联剂KH570先与PDA及其衍生物反应,形成带有双键官能团的PDA类物质,再经过氧化自聚合过程,沉积到PPTA纤维表面,这个接枝层致密且均匀。随着偶联剂KH570单体质量分数的增大,PPTA纤维表面的接枝层越来越致密,厚度也越来越大,证明偶联剂KH570质量分数的增大,提高了偶联剂KH570与PDA及其衍生物的反应产物,从而提高接枝率。随着反应时间的延长,接枝层厚度也呈现增大趋势。反应温度的升高使得PPTA纤维表面的接枝层更加稠密,接枝物由的粒状变为层状且接枝层表面变得光滑,反应温度在60 ℃时达到了最佳的状态。

图8 不同反应条件下制备的(PDA+KH570)-PPTA纤维的SEM照片

由此得出,PPTA纤维的偶联剂KH570二次功能化处理的最佳反应条件为偶联剂KH570质量分数0.08,反应时间为8 h,反应温度为60 ℃。

PPTA纤维由于其表面光滑,苯环位阻及活性官能团匮乏,表面改性前与橡胶的抽出力仅为22.6 N。经过PDA改性,由于引入了亚氨基和羟基,PPTA纤维表面极性增大,PDA-PPTA纤维的抽出力提高了14.2%。再通过偶联剂KH570的二次功能化处理,成功引入了C=C,因而(PDA+KH570)-PPTA纤维的抽出力值达到32.6 N,比未改性PPTA纤维提高了44.2%。这是由于在橡胶的硫化过程中(PDA+KH570)-PPTA纤维表面的C=C与橡胶中的C=C共交联,从而提高了纤维与橡胶的粘合。为了进一步提高粘合性能,对(PDA+KH570)-PPTA纤维进行RFL浸渍液浸渍处理,改性纤维的抽出力值达到了41.5 N,比未改性PPTA纤维提高了83.6%。

2.2 PPTA纤维的多巴胺仿生修饰及EGDE的二次功能化处理

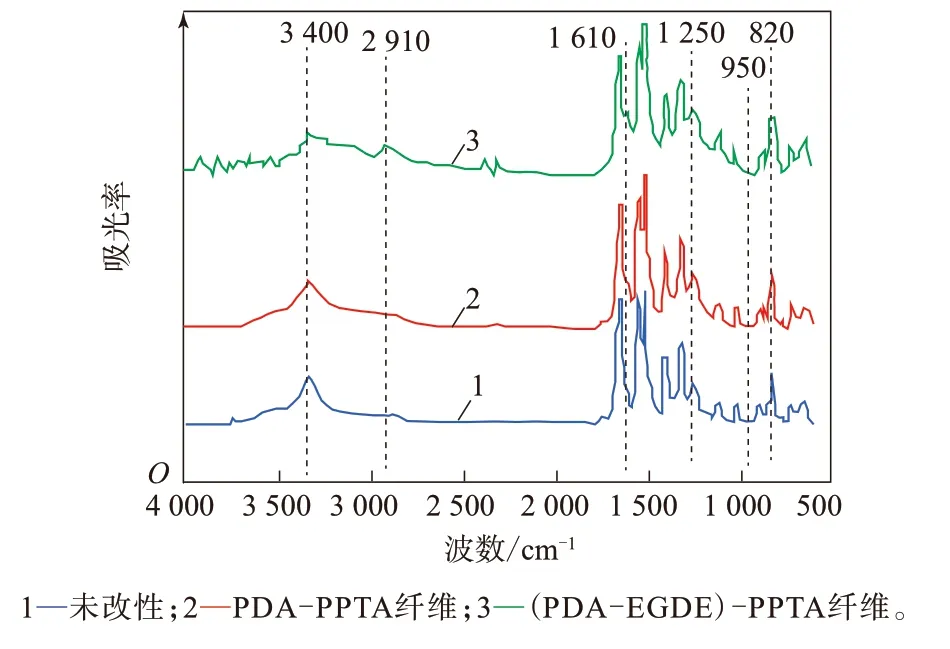

未改性PPTA,PDA-PPTA和(PDA+EGDE)-PPTA纤维的ATR-FTIR光谱如图9所示(偶联剂KH570质量分数 0.08,反应温度 60 ℃,反应时间 8 h)。

图9 未改性PPTA及PDA-PPTA和(PDA+EGDE)-PPTA纤维的ATR-FTIR谱

从图9可以看出,以1 642 cm-1处O—C=O的特征峰为内部标准峰,PDA-PPTA纤维的谱线中3 400 cm-1处的N—H吸收峰及1 610 cm-1处C=C吸收峰增强,是由于PDA中丰富的—NH和—OH官能团以及吲哚结构所致。在EGDE二次功能化后,(PDA+EGDE)-PPTA纤维的谱线中出现了2 910 cm-1处亚甲基的吸收峰,1 250,950和820 cm-1处环氧的吸收峰有了显著增大,证明EGDE成功接枝到了PPTA纤维表面,并引入了可进一步反应的环氧官能团。

未改性PPTA,PDA-PPTA和(PDA+EGDE)-PPTA纤维的SEM照片如图10所示。

从图10(a)看出,未改性PPTA纤维表面光滑。经过在多巴胺水溶液中反应后表面沉积了一层PDA,PDA呈粒状,粒径范围为1~2 μm,如图10(b)所示。从图10(c)看到,经过EGDE二次功能化处理后,PPTA纤维的表面覆盖了一层新的成分,外观上与PDA的粒子有极大区别,厚厚的接枝层覆盖了PDA颗粒间的缝隙,同时使得PPTA纤维的直径有所增大。

图10 PPTA及PDA-PPTA和(PDA+EGDE)-PPTA纤维的SEM照片

在纤维的工业化应用中,常用二浴法对聚酯纤维和芳纶纤维进行浸渍处理。所谓二浴法是首先用异氰酸酯(NCO)预浸液进行第一次的活化处理,再用RFL浸渍液进行第二次浸渍。将PDA沉积和EGDE二次功能化改性效果与二浴法进行对比,并用室温、高温、老化等状态下的复合材料粘合性能进行验证。

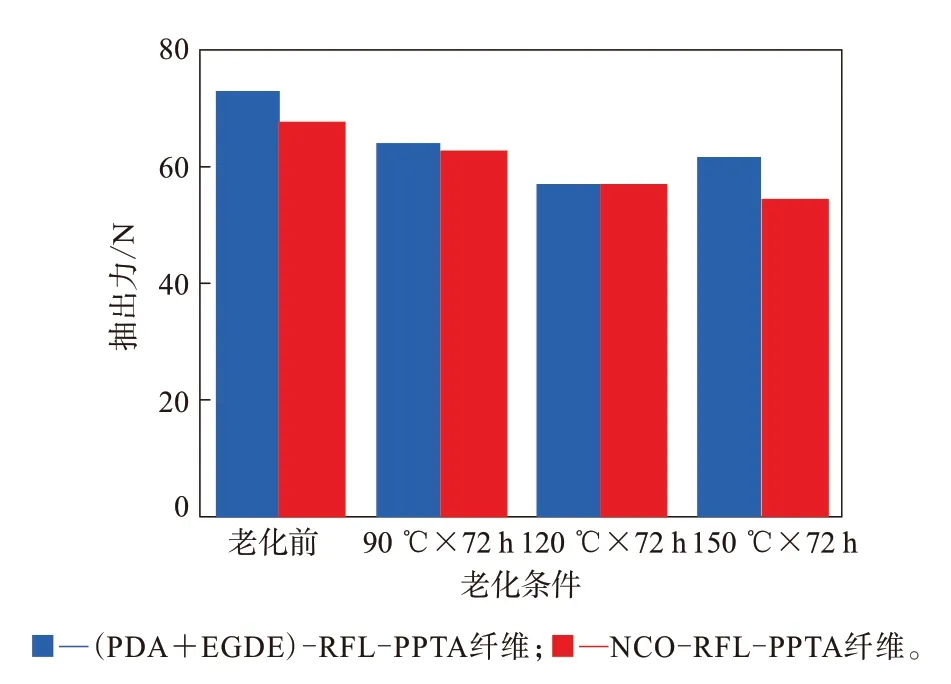

不同方法改性的PPTA纤维/橡胶复合材料在老化前和不同条件老化后纤维抽出力的变化情况如图11所示。将异氰酸酯/二浴浸渍的纤维标记为NCO-RFL-PPTA纤维,相应的将经过PDA沉积、EGDE二次功能化处理和RFL浸渍液浸渍处理的纤维记为(PDA+EGDE)-RFL-PPTA纤维。

从图11可看出,(PDA+EGDE)-RFL-PPTA纤维在老化前后的抽出力值均高于NCO-RFLPPTA纤维,这表明PDA沉积和EGDE二次功能化处理的效果已经优于传统二浴法的效果。(PDA+EGDE)-RFL-PPTA纤维和NCO-RFL-PPTA纤维老化后抽出力值都随着老化温度的升高而呈下降趋势。

图11 (PDA+EGDE)-RFL-PPTA和NCO-RFL-PPTA纤维的老化前后抽出力

不同方法改性的PPTA纤维/橡胶复合材料在不同老化条件下抽出界面的SEM照片见图12。

从图12可以看出,老化前(PDA+EGDE)-RFL-PPTA与NCO-RFL-PPTA纤维的表面附胶量相近,抽出界面的表面粗糙度大,且界面破坏出现在橡胶的界面。

图12 (PDA+EGDE)-RFL-PPTA和NCO-RFL-PPTA纤维老化前后抽出界面的SEM照片

在90 ℃×72 h老 化 后,(PDA+EGDE)-RFL-PPTA纤维的破损界面仍附有大量橡胶,且呈现锯齿状,证明界面的损坏归根于橡胶的内聚能破坏。而NCO-RFL-PPTA纤维的表面附胶量极少,纤维裸露在外,证明界面的损坏出现在纤维和异氰酸酯的界面。

在120 ℃×72 h老化和150 ℃×72 h老化后,(PDA+EGDE)-RFL-PPTA和NCO-RFL-PPTA纤维的表面覆盖了厚厚的橡胶层,这是由于橡胶层是天然橡胶/丁苯橡胶并用体系,无法承受120 ℃以上的高温老化,橡胶层先于界面粘合层老化,造成抽出破坏出现在橡胶层。但从两种纤维的纵向对比来看,(PDA+EGDE)-RFL-PPTA纤维表面的橡胶破损面更趋于锯齿状,证明界面的粘合性能更优,抽出力值更高,这个结果与试验测得的数据结果吻合。

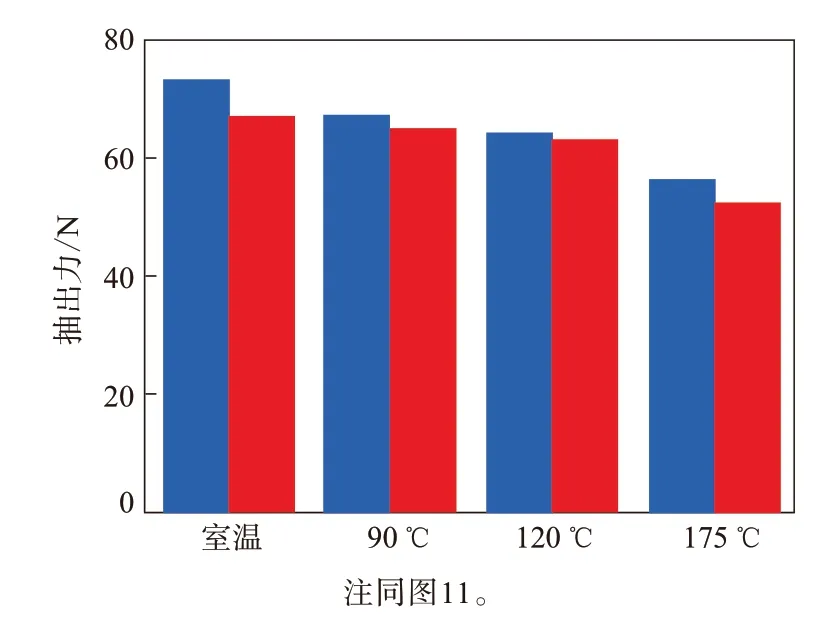

不同方法改性的PPTA纤维/橡胶复合材料在不同的温度下纤维抽出力的变化情况如图13所示。

从图13可以看出,(PDA+EGDE)-RFL-PPTA纤维在不同温度下的抽出力均高于NCO-RFLPPTA纤维,这表明PDA沉积和EGDE二次功能化处理的纤维高温粘合性能高于传统二浴法的效果,可满足PPTA纤维/橡胶复合材料在高温环境下的应用。(PDA+EGDE)-RFL-PPTA和NCORFL-PPTA纤维高温抽出力值的保持率都随着温度的升高而下降,NCO-RFL-PPTA纤维在90和120 ℃的高温抽出力保持率较高,这是由于异氰酸酯预浸液在90~120 ℃下进一步反应,提供更多化学键的结果。但在175 ℃高温抽出试验中,(PDA+EGDE)-RFL-PPTA和NCO-RFL-PPTA纤维的高温抽出力保持率分别为83.7%和74.6%,这是由于175 ℃下异氰酸酯已开始分解,不能再为保证高温粘合性能做出贡献,然而(PDA+EGDE)-PPTA纤维表面的三维网状环氧结构与RFL形成的网状化学结合,在175 ℃高温下仍能保持良好的结构,因而保证了高温下优异的粘合性能。

图13 (PDA+EGDE)-RFL-PPTA和NCO-RFL-PPTA纤维的高温抽出力

3 结论

本工作提出采用多巴胺仿生修饰、二次功能化处理、RFL浸渍液浸渍处理三步法对PPTA纤维进行表面改性的新方法。通过FTIR,XPS和SEM分析结果得出改性PPTA芳纶纤维的表面成功地沉积了PDA层,二次功能化处理的接枝层厚度可由反应时间控制。通过抽出试验证明,三步法表面预处理的PPTA纤维与橡胶的粘合性能较传统二浴法处理的PPTA纤维大幅度提高,拓展了芳纶纤维在橡胶工业中的应用。