石墨烯/橡胶复合材料的制备及研究进展

2018-07-21王永伟李岩磊

王永伟,陆 铭,李岩磊,陈 宏

(北京橡胶工业研究设计院有限公司,北京 100143)

石墨烯自2004年被发现[1]到现在,受到学者的广泛关注。石墨烯是单层碳原子通过sp2杂化紧密堆积形成二维蜂窝状晶格结构的新型碳材料,是目前性能最理想的二维纳米材料。石墨烯不仅是已知材料中厚度最小的材料,而且具有超高的物理性能(模量约为1 100 GPa,断裂强度约为130 GPa)、低密度(约为2.2 Mg·m-3)、高导热性能及高度各向异性[面内热导率为5 000 W·(m·K)-1,面外热导率为2 W·(m·K)-1]、高电子迁移率[2 m2·(V·S)-1]、高透光率(97.7%)、高比表面积(极限值为2 630 m2·g-1)和高阻隔性能等[2]。由于其本身独特的结构特点,迅速成为能源、电子、材料等诸多领域的研究热点。

橡胶在室温下具有独特的高弹性,其作为一种重要的战略性物资,应用广泛。石墨烯与橡胶复合的两个关键因素是石墨烯的分散性及其与橡胶基体界面的相互作用。结构完整的石墨烯表面性质稳定,且层片间有较强的范德华力,由于π-π堆积,易团聚。石墨烯(氧化石墨烯)/橡胶复合材料是一种新型环保复合材料,借助于石墨烯超高的物理性能、导热性能和导电性能,石墨烯/橡胶复合材料的综合性能(包括导电性能、导热性能、物理性能和气密性能等)提高,被广泛应用于航空航天、电子电气、汽车和绿色能源行业。在轮胎工业中,石墨烯/橡胶复合材料可用于制造低生热轮胎和抗静电轮胎等。

本文介绍石墨烯/橡胶复合材料的制备及研究进展。

1 石墨烯/橡胶复合材料的制备

目前石墨烯/橡胶复合材料的制备方法主要包括机械共混法、溶液共混法、乳液共混法、熔融混合法以及其他混合法。

1.1 机械共混法

机械共混法是目前橡胶工业的主要加工方法。如果能够通过机械共混法将石墨烯均匀地分散到橡胶基体中,将会极大地降低复合材料的加工成本。但是石墨烯因其超薄的大片层结构而易于聚集,如果直接加入石墨烯或氧化石墨烯,复合材料的性能不会明显提高,只有在石墨烯分散较好的情况下,复合材料的性能才会显著提升[3]。对石墨烯或氧化石墨烯进行表面改性或与其他填料并用可以改善其分散性[4]。

1.2 溶液共混法

溶液共混法的关键是选取共溶剂,这种方法是采用一种溶剂分别溶解橡胶、石墨烯或氧化石墨烯和其他组分,然后将两种溶液体系混合均匀,使溶剂挥发,物料干燥后即制得石墨烯/橡胶复合材料[5-6]。这种方法操作简单,实用性较强。此外,也可以先采用溶液共混法制得含有石墨烯或氧化石墨烯的母胶,再采用机械共混法制得石墨烯/橡胶复合材料。

溶液共混法的缺点是溶剂挥发产生的污染问题。如果溶液共混法实施工业化生产,需要考虑溶剂的回收和再利用问题,这也有利于降低石墨烯/橡胶复合材料的制备成本。

1.3 乳液共混法

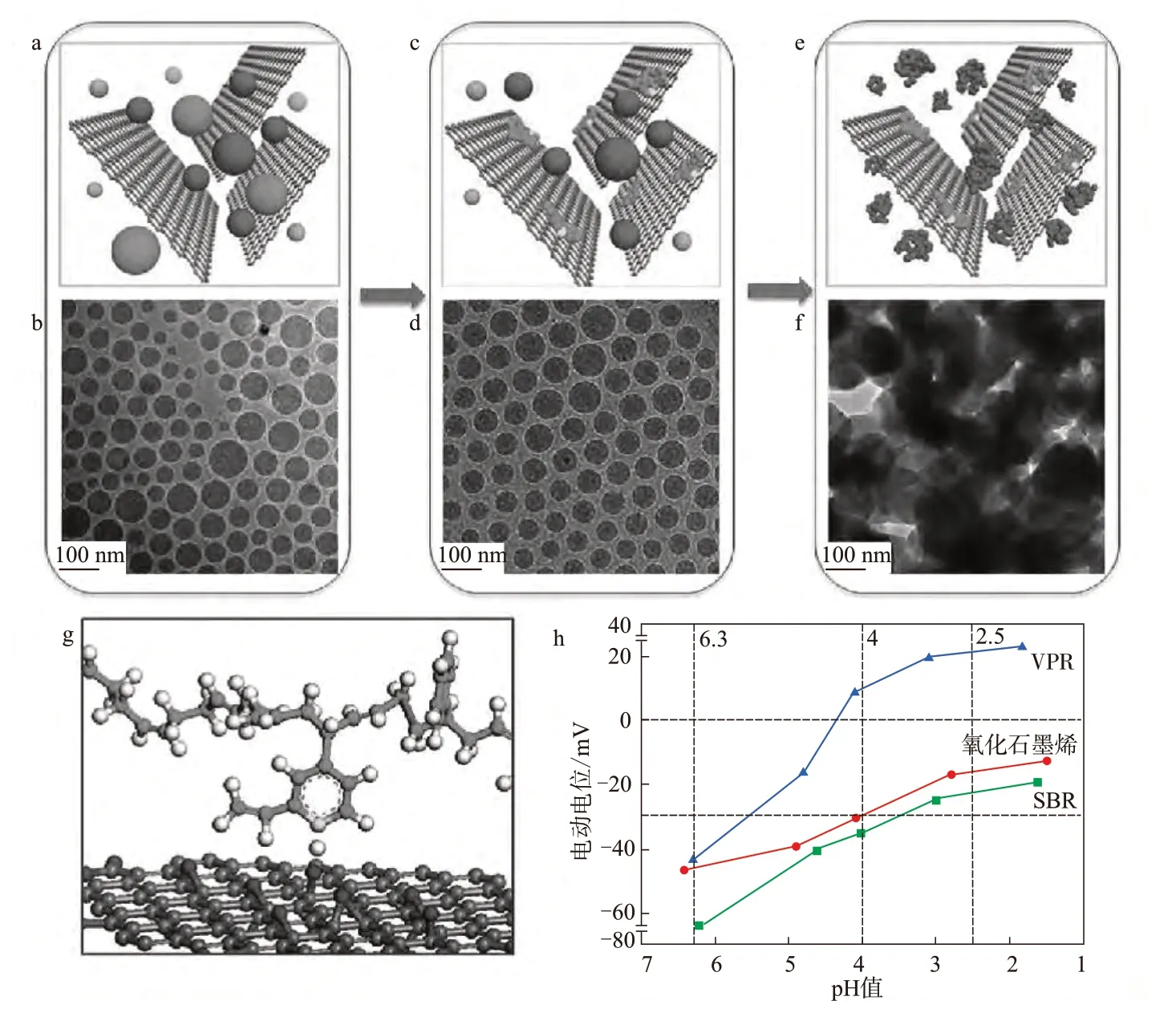

部分橡胶如天然橡胶(NR)及通过乳液法制备的合成橡胶存在乳液形式,这些胶乳是水溶液,易于破乳形成胶粒。乳液共混法是先将胶乳与石墨烯或氧化石墨烯的水溶液充分混合,形成均匀的分散体系,再用合适的破乳剂实现乳胶粒与石墨烯或氧化石墨烯的共沉[7]。石墨烯/氧化石墨烯能在共沉物中均匀分散。乳液共混法氧化石墨烯/橡胶复合材料在絮凝过程不同阶段的分散状态如图1所示。与溶液共混法相比,乳液共混法避免使用大量有机溶剂,方法简单,易于工业化。

图1 乳液共混法氧化石墨烯/橡胶复合材料在絮凝过程不同阶段的分散状态

1.4 熔融混合法

熔融混合法主要是在加热混合器(如哈克混合器)中,通过机械转子的剪切混合,使石墨烯、橡胶以及其他填料实现均匀分散[8],然后在冷却状态下加入硫化剂等制得石墨烯/橡胶复合材料。该方法需要提前对石墨烯进行改性,从而避免石墨烯聚集。

1.5 多种方法联用

由于组分较多,文献报道的石墨烯/橡胶纳米复合材料的制备方法大部分是采用多种方法联用。一般先采用溶液共混法或乳液共混法制备含石墨烯或氧化石墨烯的母胶,然后采用机械共混法加入其他填料及硫化剂,得到最终的石墨烯/橡胶复合材料[7]。多种方法联用既实现了石墨烯或氧化石墨烯在橡胶基体中的均匀分散,同时也能利用传统的机械共混工艺将含有石墨烯或氧化石墨烯的母胶与其他助剂进一步混合加工。文献[9]指出,石墨烯或氧化石墨烯在母胶中形成的分散结构在机械共混过程中易被破坏,造成母胶中形成的填料网络被打散,导致复合材料的导电性能降低,同时机械剪切也易造成石墨烯大片层的破坏。

2 石墨烯/橡胶复合材料研究进展

2.1 石墨烯/NR复合材料

NR是开发利用最早、应用最广泛的橡胶品种,石墨烯/NR复合材料是石墨烯复合材料领域的研究热点。

B.Ozbas等[10]通过同步X射线衍射法等对官能化石墨烯和炭黑对NR胶料物理性能和拉伸诱导结晶性能的影响进行了对比研究。结果表明,当胶料在单轴拉伸下发生高应变(1%<ε<5%)时,添加质量分数为0.01的官能化石墨烯的胶料与添加质量分数为0.16的炭黑的胶料的应力-应变性能相当,添加质量分数为0.01的官能化石墨烯的胶料的极限拉伸强度比添加质量分数为0.16的炭黑的胶料高40%。

Y.H.Zhan等[11]采用超声胶乳法制备石墨烯/NR复合材料,其导热性能优于未添加石墨烯的NR胶料;即使石墨烯质量分数仅为0.005,复合材料的导热性能提升12%。

W.Xing等[12]通过乳液混合和原位还原的方法制得石墨烯/NR复合材料,当石墨烯用量为0.5份时,石墨烯/NR复合材料的拉伸强度和定伸应力分别比未添加石墨烯的NR胶料提高了48%和80%,显示出优异的物理性能。

为了进一步增强补强效果,许多包含石墨烯的纳米复合填料用于石墨烯/NR复合材料的制备,如使用纳米氧化锌负载石墨烯制备的石墨烯/NR复合材料具有较高的抗湿滑性能和较低的滚动阻力。石墨烯有望替代氧化锌用于燃油经济性要求较高的轮胎用橡胶材料[12]。

2.2 石墨烯/SBR复合材料

S.Schopp等[13]利用乳液共混技术使还原氧化石墨烯/SBR复合材料中石墨烯的堆积层数小于10,并有效地提高了复合材料的气体阻隔性能和物理性能。

A.Das等[14]采用炭黑/石墨烯复合填料制备了石墨烯/SBR复合材料,使用新型的3D-透射电子显微镜(TEM)观察其内部复杂的填料网络(如图2所示),以进一步研究复合材料结构与性能的对应关系。

H.M.Zhang等[15]通过溶液共混法和机械共混法联用制备了石墨烯/炭黑复合填料[扫描电镜(SEM)照片如图3所示]填充的石墨烯/SBR复合材料。结果表明:与填充炭黑的SBR胶料相比,填充石墨烯/炭黑复合填料的石墨烯/SBR复合材料具有更高的玻璃化温度(Tg)和拉伸强度以及更低的体积电阻率;填充1份石墨烯的石墨烯/SBR复合材料比填充炭黑的SBR胶料的拉伸强度提高40%。

图3 石墨烯/炭黑复合填料的电镜照片

S.Araby等[16]通过溶液共混法制备了石墨烯填充的石墨烯/SBR复合材料。结果表明:石墨烯/SBR复合材料的渗透阈值为0.053(体积分数);当石墨烯体积分数达到0.24时,复合材料的导热性能比未填充石墨烯的胶料提高3倍;当石墨烯体积分数为0.167时,复合材料的拉伸强度、弹性模量和撕裂强度分别比未填充石墨烯的胶料提高了413%,782%和709%。

2.3 石墨烯/特种橡胶复合材料

特种橡胶是指具有特殊性能和特殊用途、能适应苛刻条件下使用的合成橡胶。特种橡胶主要用于航空航天新型装备、深井勘探设备和重型机械等性能要求更高的领域。

W.Xing等[12]采用化学修饰的多壁碳纳米管与Hummers法制备的氧化石墨烯进行超声混合,然后该混合物与室温硫化硅橡胶通过溶液共混法制备出具有湿敏特性的多壁碳纳米管/氧化石墨烯/硅橡胶复合薄膜。结果表明:酸化后的碳纳米管端口打开,侧壁和开口处产生羧基和羟基等活性基团,有利于水分子的吸附,同时有利于与氧化石墨烯形成三维的纳微米结构,提高碳纳米管与硅橡胶基体的相容性,从而制备出湿灵敏度高的复合薄膜;在相对湿度为23%~87%的范围内,m(氧化石墨烯)∶m(多壁碳纳米管)=1∶3时,复合薄膜的湿滞为5%RH,灵敏度为0.315 2%RH,响应和恢复时间分别为4和27 s,提高了电阻性碳纳米管湿度传感器的实际应用价值。

L.Gan等[17]通过强氧化剂撕开碳纳米管,成功获得了石墨烯纳米带,并通过溶液共混法制备出石墨烯纳米带填充的石墨烯/硅橡胶复合材料。结果表明,与未填充石墨烯的硅橡胶胶料相比,填充石墨烯纳米带的石墨烯/硅橡胶复合材料具有优异的耐热性能和物理性能,如石墨烯纳米带质量分数为0.02时,复合材料的拉伸强度和弹性模量分别提高67%和93%。

由于二维的单原子层石墨烯能够通过补强改性提高聚合物的耐热性能、气体/液体阻隔性能和物理性能,因此其在使用条件苛刻的油井密封橡胶制品中具备特有的应用价值。J.H.Wei等[18]通过溶液共混法制备氧化石墨烯/氟橡胶复合材料,首次实现了石墨烯对氟橡胶物理性能和液体阻隔性能的增强,并且其溶液共混工艺经济性好。结果表明:在150 ℃下,氧化石墨烯/氟橡胶复合材料的拉伸强度比未填充氧化石墨烯的氟橡胶高1.5倍,比还原氧化石墨烯/氟橡胶复合材料高1.2倍;氧化石墨烯/氟橡胶复合材料对于有机溶剂(如丙酮)渗透量减小,这意味着复合材料的液体阻隔性能提高。

3 结语

石墨烯/橡胶复合材料的应用领域较广,但其研发和应用在国内尚处于起步阶段,石墨烯/橡胶复合材料产业前景广阔。笔者认为未来石墨烯/橡胶复合材料的研发工作重点应当包括以下几个方面。

(1)创新复合材料制备方法,提高复合材料制备的经济性和环保性。

(2)加大对石墨烯/特种橡胶复合材料的基础研究力度,满足尖端工业对新一代石墨烯/橡胶复合材料的发展需求。

(3)实现石墨烯/橡胶复合材料产学研用对接,加快科研成果转化速度,争取占据材料及其应用技术发展的制高点。