半钢子午线轮胎早期胎圈周向裂口原因分析及解决措施

2018-07-21徐文静张凤杰

徐文静,张凤杰

(桦林佳通轮胎有限公司,黑龙江 牡丹江 157032)

胎圈周向裂口是半钢子午线轮胎常见的早期损坏形式,不仅影响轮胎的高速性能和耐久性能,而且会导致轮胎在行驶中漏气,甚至爆破,严重威胁驾乘人员安全。

本工作从结构设计和制造工艺等方面分析半钢子午线轮胎早期胎圈周向裂口的原因,并提出相应的解决措施。

1 原因分析

155R12C半钢子午线轮胎为我公司胎圈周向裂口(如图1所示)退赔率最高的轮胎,退赔时长为40周左右。影响胎圈裂口的原因较多且复杂,主要原因如下。

图1 胎圈周向裂口

1.1 胎体帘布伸张值过小

胎体帘布伸张值过小,轮胎硫化时受内压作用,胎体帘布在反包处易弯曲打褶,出现胎圈周向裂口。

1.2 胎圈处应力集中

防擦布的反包端点与耐磨胶接点均集中在轮辋线附近,端点集中处应力集中,从而使轮辋线位置成为薄弱点,轮胎使用初期容易出现裂口。

1.3 胎圈处耐磨胶厚度小和耐磨胶接点超出轮辋线

胎圈处耐磨胶厚度小,胎圈与胎侧胶接点处胶料不足,在硫化过程中胶料过度流动,使得胎圈强度不足,导致耐磨胶打褶并出现胎圈周向裂口。

胎侧宽度不达标或胎侧设定偏移,造成耐磨胶接点位置高于轮辋线,耐磨胶在使用过程中易出现老化裂口。

1.4 带束层宽度大

带束层宽度设计过大,使胎肩部位强度大,应力转移到胎圈。轮胎在使用过程中,胎圈长期应力过大,导致胎圈整周裂口。

1.5 成型反包不实

三角胶和胎体帘布粘性不足,成型反包压力和时间不符合国家标准,反包后下压辊的滚压时间、打压位置、压力不符合国家标准,均会导致胶芯反包不实,硫化后三角胶打弯,而在轮胎外观检测中这一问题难以发现。使用一段时间后,轮胎由内而外在三角胶打弯处出现胎圈整周裂口。

2 解决方案

2.1 结构设计

(1)一段成型鼓宽度减小4 mm,相应减小胎体帘布宽度,增大胎体帘布伸张值。

(2)防擦布宽度从50 mm减小至40 mm,并减小内衬复合宽度,使轮辋线附近各部件端点分散,均匀过渡。

(3)胎圈处耐磨胶厚度增加1 mm,以提高胎圈强度。

(4)带束层宽度减小4 mm,适当减小胎肩部位强度。

2.2 挤出

(1)检查挤出工艺执行情况,严格按照国家标准设定挤出工艺参数,保证挤出部件宽度和厚度符合标准。

(2)使用门尼粘度合格的胶料,防止胎侧硬度大而挤压耐磨胶,造成耐磨胶半成品形状不良。保持胎侧口型板清洁,预口型和口型无变形、无死角,防止胎侧出现沟痕。

(3)使用离线厚度测量仪实时测量胎侧尺寸,停止使用尺寸不合格的胎侧,并及时调整胎侧预口型和口型。

2.3 成型

(1)确保车间温度和湿度符合国家标准,保证各部件粘性,防止成型反包不实。

(2)更换/开班检查胶囊反包压力、胶囊伸到成型鼓的距离和对称度,使帘布反包打压压力、位置、时间和反包打压辊到鼓间距离符合国家标准。

(3)开班检查各部件尺寸与灯标,确保胶料尺寸合格,并严格按照灯标贴合部件,严禁不合格部件成型。

(4)按照国家标准设定成型鼓转速,防止胎侧拉伸量过大而影响胎侧宽度和厚度。

3 改进效果

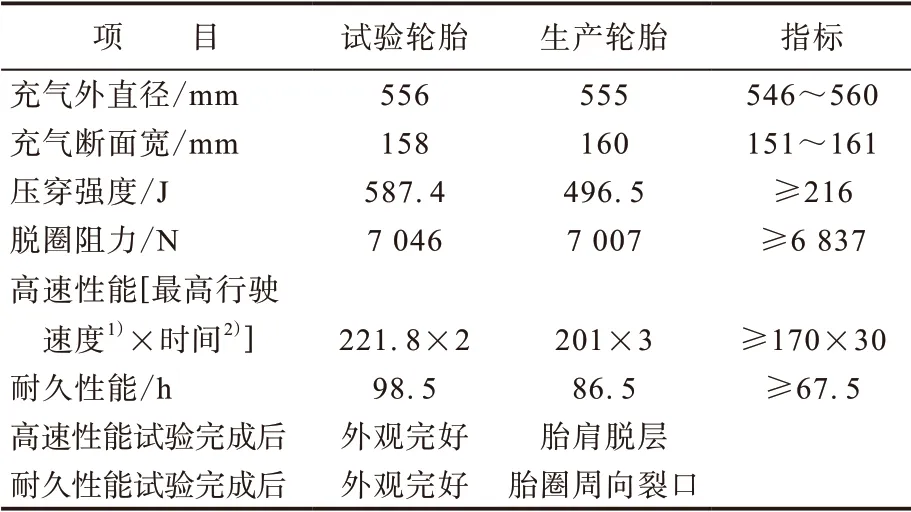

采用以上改进措施试制了一批试验轮胎(固定机台和操作员与现生产方案相同),改进前后成品轮胎性能见表1。

从表1可以看出,与改进前轮胎相比,改进后轮胎的高速性能和耐久性能明显提高。

表1 改进前后成品轮胎性能

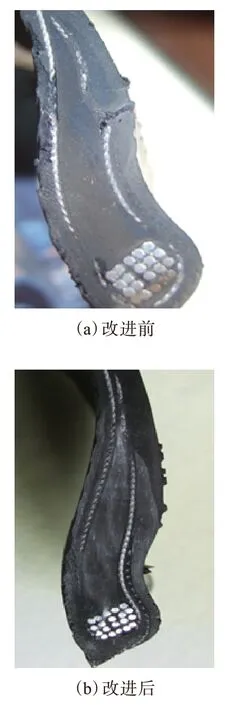

耐久试验结束后,改进前后轮胎胎圈断面见图2。

从图2可以看出:改进前胎圈断面帘线反包和耐磨胶打褶,防擦布端点接近轮辋线端点,防擦布端点整周裂口;改进后胎圈各部件均匀过渡,无皱褶。

图2 改进前后轮胎胎圈断面

经反馈,改进后轮胎在使用40周内因胎圈周向裂口的退赔率由改进前轮胎的3.831‰降低到0.569‰,改进效果明显,轮胎耐久性能和安全性能显著提高。

4 结语

通过优化结构、严控挤出和成型工艺,胎圈结构更合理,避免了应力集中,提高了胎圈强度,有效解决了半钢子午线轮胎胎圈早期裂口的问题,提升了产品的市场竞争力。