抗侧滚扭杆环境性能试验研究

2018-07-21彭立群林达文

彭立群,潘 锋,林达文,陈 刚

[1.株洲时代新材料科技股份有限公司,湖南 株洲 412007;2.国家轨道交通高分子材料及制品质量监督检验中心(湖南),湖南 株洲 412007;3.中国合格评定国家认可中心 认可四处,北京 100088]

随着我国轨道交通的快速发展,高速、安全和舒适已经成为轨道车辆设计制造的发展趋势,抗侧滚扭杆与空气弹簧组合运用于轨道车辆二悬挂系统,使车辆的安全性和舒适度有了很大提高。受车辆运营环境的影响,抗侧滚扭杆面临沙尘、雨水和低温等环境因素的考验,因此使用前必须对抗侧滚扭杆,尤其是其橡胶防尘罩的疲劳性能以及系统的低温和防水防尘性能进行合理、全面的测试[1-6]。

抗侧滚扭杆是一种由橡胶件与金属件装配而成的减震部件,其常规的力学性能试验技术已比较成熟,但有关耐环境性能的研究很少。

本工作以国内某企业抗侧滚扭杆用橡胶件国产化项目为研究对象,针对抗侧滚扭杆耐环境性能设计了一套合理的试验装置及方法。

1 抗侧滚扭杆系统

抗侧滚扭杆安装于车体与转向架之间,与空气弹簧配合使用,以克服空气弹簧垂向刚度小导致侧滚角大的缺点,约束车辆车体相对于转向架(如图1所示)的侧滚。

图1 动车组转向架组

抗侧滚扭杆(如图2所示)主要由橡胶件、扭杆轴、扭转臂、连杆和支撑装置组成。按生产工艺分为热套过盈连接和花键连接两类,按外型分为支撑内置和支撑外置型两类。

图2 抗侧滚扭杆

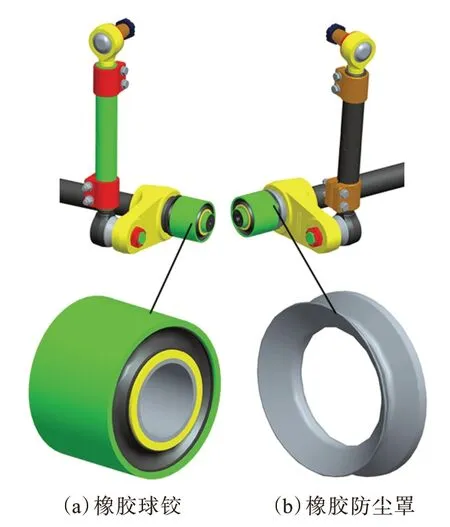

橡胶件主要包括橡胶球铰和橡胶防尘罩(如图3所示),橡胶球铰起端部支撑、承受扭转角度和径向载荷的作用。橡胶防尘罩是防护结构中最重要的部件,主要利用橡胶的轴向变形来实现密封,是一种圆环形的弹性体(生产原料分为传统橡胶材料和聚氨酯材料),主要安装于抗侧滚扭杆左右两端扭转臂与轴承之间,起密封和防护作用,始终承受轴向预压变形,同时在扭转臂的带动下产生扭转运动,形成扭转磨损。

图3 橡胶件结构

2 实验

2.1 试验标准

目前有关抗侧滚扭杆环境性能试验的标准主要有TJ/CL 278—2013《动车组抗侧滚扭杆》、TB/T 2843—2007《机车车辆用橡胶弹性元件通用技术条件》、企业标准Q/CSR 005—2005《机车车辆减振橡胶件》、TJ/CL 282—2013《动车组牵引拉杆组成》、TJ/CL 290—2013《轴箱定位节点》、欧洲标准BS EN 13913—2003《铁路用橡胶弹性元件—基于弹性体的机械部件》、日本工业标准JIS E 4710—1995《铁道机车车辆橡胶隔振器通则》。具体试验按企业《抗侧滚扭杆试验大纲》执行。

2.2 试验方法

抗侧滚扭杆环境性能主要包括橡胶防尘罩的疲劳性能、系统的低温和防水防尘性能。其中橡胶防尘罩的疲劳性能是指防尘罩在轴向预压状态下的扭转磨损性能,测试方法分为套筒限位(新型)和阶梯限位(传统型)两种,分别如图4和5所示。系统的低温性能是指整个系统的橡胶件和金属件在持续低温和疲劳条件下的耐久性能。防水防尘性能是指橡胶防尘罩在沙尘、雨水条件下的动态密封性能,金属件是否受环境影响而发生锈蚀、断裂等异常。

图4 套筒限位方式

2.2.1 橡胶防尘罩疲劳性能

套筒限位方式:设计一种两侧有扁方的芯轴,将4个(2组)防尘罩以串联方式安装,通过尼龙限位筒和螺母锁紧,使橡胶防尘罩轴处于工作高度(轴向预压),在橡胶防尘罩的左端通过芯轴安装带有扁方的转动圆盘,在右端安装同圆心的固定摩擦板,芯轴在垂向油缸和力臂的作用下产生扭转角度,使转动圆盘相对固定摩擦板产生扭转磨损工况,实现橡胶防尘罩的组对磨损试验。这种新型试验方式结构简单、试验周期短、成本低。

图5 阶梯限位方式

阶梯限位方式:试验分单个和组对两种。单个试验是设计1个橡胶防尘罩与推力轴承组对实现轴向与扭转加载试验。这种方式适用于单个防尘罩的磨损试验,试验效率低、周期长。组对试验是设计一种圆形阶梯芯轴,将防尘罩以串联方式安装,通过芯轴本身的台阶来实现防尘罩的轴向预压缩和组对磨损试验。这种方式结构简单,但圆形阶梯芯轴的加工工艺复杂,同轴度难保证,制作工艺复杂。

本工作橡胶防尘罩疲劳性能测试采用套筒限位方式,试验装置由扭转装置和预压装置组成,扭转装置由加力座、连杆、力臂和轴承座组成,如图6所示。其作用是将垂向油缸的直线运动通过力臂转换成扭转运动。

图6 橡胶防尘罩疲劳性能试验装置示意

预压装置由芯轴、转动圆盘、固定板、尼龙限位筒、限位环和锁紧螺母组成,如图7所示。其作用是通过尼龙限位筒实现橡胶防尘罩轴向预压缩,利用尼龙与金属对磨,减小扭转摩擦力。

图7 橡胶防尘罩疲劳性能测试预压装置示意

采用4个(2组)橡胶防尘罩进行比对试验,橡胶防尘罩以串联组对安装,通过限位筒对橡胶防尘罩轴向预压缩1.6 mm,使其始终保持工作高度,然后施加扭转角度±15°,在频率为1 Hz的条件下循环加载100万次,在疲劳试验过程中或试验后观察橡胶防尘罩是否出现开裂、磨损失效等异常。

2.2.2 系统低温性能

系统低温试验(如图8所示)将同时验证橡胶件和金属件的耐低温环境性能,分为传统试验和改进试验。

图8 低温试验

传统试验方法是将抗侧滚扭杆拆成零件,事先在低温箱内冷冻,然后在常温条件下进行零件的力学性能试验,这种方式结构简单,但试验周期长、成本高,无法准确表征整个系统的低温性能。

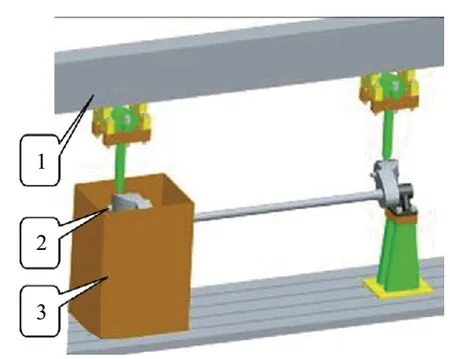

改进试验方法是将抗侧滚扭杆整体进行疲劳试验,试验时将扭杆的一端连杆固定,另一端装配有橡胶防尘罩、橡胶球铰及扭转臂,扭杆轴安装于低温箱内,支撑装置的下端与试验平台固定,上端通过连杆与试验机垂向油缸连接,通过垂向油缸施加载荷,对抗侧滚扭杆进行低温条件下的系统疲劳试验。橡胶防尘罩在低温下进行轴向预压扭转疲劳试验,橡胶球铰在低温下进行径向加扭转疲劳试验。

本工作系统低温性能测试采用的改进型试验装置由加力装置、低温装置和反力支撑装置组成,其中加力装置由机架、垂向油缸、载荷传感器、加力杆、导向横梁和平台组成,如图9所示。加力装置的作用是对抗侧滚扭杆左端连杆施加拉伸载荷,形成侧滚变形,对抗侧滚扭杆进行疲劳试验。

图9 系统低温性能试验装置示意

低温装置由加力杆、加力座、连杆、低温箱和支撑座组成,如图10所示,其作用是为防尘罩提供低温冷冻工况及扭转支撑定位。

图10 低温装置示意

反力支撑装置由支撑梁、调节螺母、支撑座、支撑杆和底板组成,如图11所示,其作用是为抗侧滚扭杆的固定端提供支撑定位。

图11 反力支撑装置示意

整体低温试验温度设置为-50 ℃,抗侧滚扭杆一端通过支撑架固定,另一端施加±30 kN的载荷,在频率为0.5 Hz的条件下循环加载100万次,在疲劳试验过程中或试验后观察橡胶件是否有脆化、密封失效等异常,金属件是否断裂。

2.2.3 系统防水防尘试验

防水防尘试验分为传统型和改进型。传统型试验方法是将抗侧滚扭杆一端放置于自制的密封箱体内,通过在箱体内淋水或喷砂来测试防护结构的密封性能,但这种自制的工装过于简单,无法进行实际工况的模拟试验。

改进型试验方法设计一种微机控制的自动喷淋系统,能够形成不同喷淋状态、不同直径砂粒的真实工况,同时在专用疲劳试验机的作用力下,样品始终处于一种动态疲劳试验状态,能更准确地测试防护结构的防水防尘性能,如图12所示。

图12 改进型防水防尘试验

本工作系统防水防尘性能测试采用改进型方法,试验装置由专用疲劳试验机和试验箱组成,如图13所示。其中专用疲劳试验机对抗侧滚扭杆系统施加侧滚载荷,形成扭转角度;试验箱对正在疲劳试验的防护装置施加水、砂粒、灰尘等,形成相应的模拟环境。

图13 系统防水防尘性能试验装置示意

抗侧滚扭杆一端的支撑装置放置于试验箱内,试验箱内施加水、砂粒、灰尘等污染物,同时利用试验机施加载荷±30 kN,在频率为0.5 Hz的条件下循环加载20万次,在疲劳试验过程中或试验后观察金属件是否出现锈蚀,橡胶防尘罩是否出现磨损、密封失效等异常。

3 结果与讨论

3.1 橡胶防尘罩疲劳性能

疲劳试验过程中,在扭转和轴向预载的作用下,橡胶防尘罩有明显的轴向变形,但没有出现粉末、裂纹等异常,试验后橡胶防尘罩外观良好。

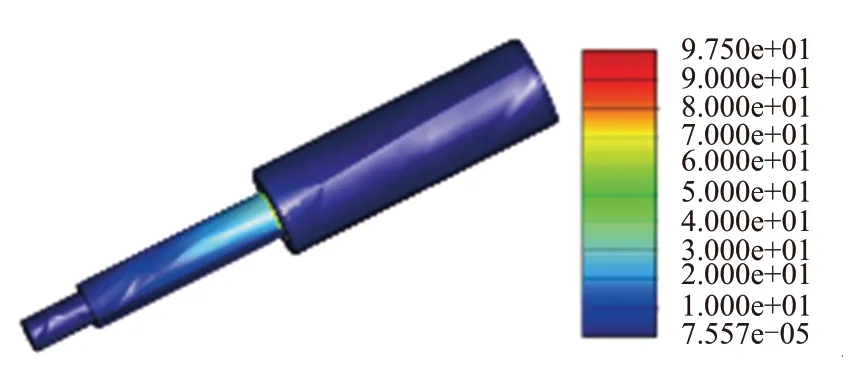

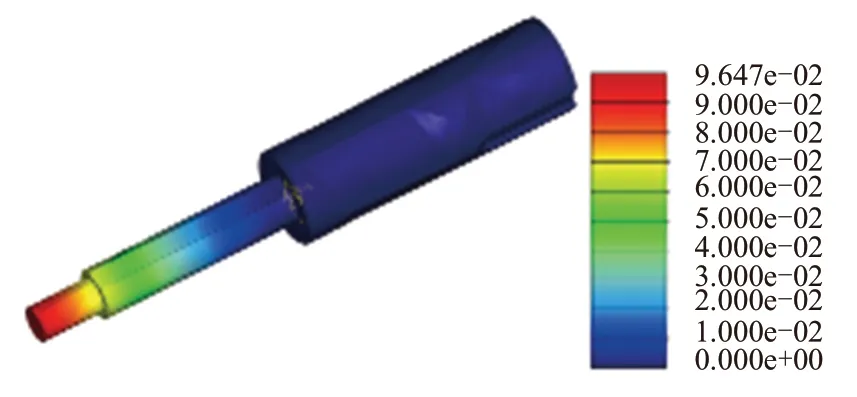

利用有限元分析软件Abaqus对工装关键承载芯轴静态特性求解,得出芯轴的最大应力和变形,通过在PART模块中实体建模,在load模块中施加载荷,得出芯轴最大应力为97.5 MPa,发生在台阶倒角处,最大应力小于工装材料Q345B要求值;最大变形为0.09 mm,发生在芯轴末端,最大应力和变形均满足要求。芯轴应力和芯轴变形云图分别如图14和15所示。

图14 芯轴应力云图

图15 芯轴变形云图

试验结果表明橡胶防尘罩的结构和弹性变形满足设计要求。

3.2 系统低温性能

利用有限元分析软件Abaqus得出支撑座最大应力为75.1 MPa,发生在支撑倒角处,最大应力小于工装材料Q345B要求值;最大变形为0.08 mm,发生在右前端,最大应力和变形均小于要求值。支撑座应力和变形云图分别见图16和17。

图16 支撑座应力云图

图17 支撑座变形云图

在侧滚载荷和低温的共同作用下,防尘罩橡胶变硬,但未出现脆化、开裂等异常,外观良好。橡胶球铰表面未出现裂纹,橡胶与金属粘接处未开裂,金属件未断裂、表面无裂纹。

橡胶变硬、脆化和橡胶与金属粘接处失效是橡胶件低温疲劳失效的主要原因,在-50 ℃条件下进行扭转疲劳试验,橡胶的硬度虽然变大,但橡胶防尘罩和橡胶球铰始终处于动态摩擦的过程中,本身也会产生热量。从试验结果分析橡胶防尘罩和橡胶球铰的低温性能满足运营环境要求。

3.3 系统防水防尘性能

在污染物、轴向预载和扭转摩擦的作用下,橡胶防尘罩未出现磨损开裂、密封失效等异常,试验后橡胶防尘罩外观良好,金属件未出现锈蚀、断裂等异常。

动态密封是橡胶防尘罩防水防尘性能的主要参数。在复杂试验条件下,橡胶防尘罩通过轴向预压变形,使力臂与支撑装置之间形成一个相对密封的空间,防止污染物进入支撑装置内,起到了很好的防护作用。试验结果表明抗侧滚扭杆的防护结构及橡胶防尘罩满足使用要求,金属件没有出现锈蚀和断裂,即环境污染物对金属件的影响不明显。

4 结语

(1)设计了橡胶防尘罩疲劳性能、系统的低温和防水防尘性能新型试验方法,并与传统试验方法进行分析比对,为同类产品试验设计提供参考。

(2)新型试验方法能更准确地反映抗侧滚扭杆的工况条件,准确测试橡胶防尘罩的疲劳性能、系统的低温和防水防尘性能。

(3)新型试验方法能达到预期的试验目的,具有一定的推广应用价值,对同类产品的研发和试验起到借鉴作用。