FSC赛车半轴设计与分析

2018-07-21

(常熟理工学院,苏州 215500)

0 引言

中国大学生方程式汽车大赛[1](简称FSC)是由中国汽车工程学会主办的面向全国高等院校的赛事。2017年共有72所高校参与FSC,2018年将有78所高校参加比赛。该赛事有众多奖项,其中颁有轻量化奖项。而一辆FSC赛车由动力系统和底盘系统等组成,其中每一个零部件都需要经过精心设计和分析,确保在安全使用的条件下获得最小的重量和最优的性能。驱动半轴作为FSC赛车底盘传动系统的一个零件,位于主减速和车轮之间,其作用是将发动机输出的扭矩经过主减速器、差速器传递给车轮。因此半轴的轻量化在FSC赛车设计中是并不可少的一个环节。轻量化的半轴,不仅可以显著地减轻整车重量,而且可以有效减小传动系统的转动惯量,从而提高传动系统的响应速度。半轴的轻量化可从两个环节着手:一个环节可采用密度较小,但强度不低的材料,如碳纤维材料;另一个环节可从结构设计方面着手。

通过对主减速器传动比进行优化,根据不同赛道下对半轴的最大承受扭矩进行计算。通过理论计算确定半轴的最大承受扭矩,以及半轴的直径,并通过ANSYS Workbench对半轴进行有限元分析,提出改进意见,该改进方案应用于2017年FSC赛车上,在效率测试项目上获得较高的成绩。

1 主减速器传动比的优化

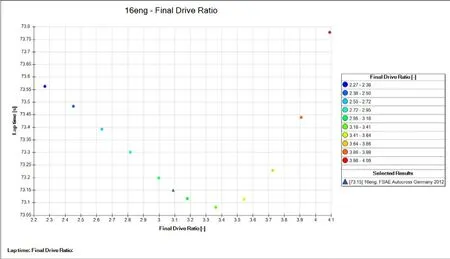

FSC动态赛分为75米直线、8字环绕、高速避障、耐久测试、以及效率测试[2]。其中高速避障与耐久测试的赛道相仿,效率测试为计算耐久测试所消耗的燃油量;8字环绕主要考虑赛车的操控性,在此不予考虑。直线加速和耐久测试所需的主减速器比是不同的,可在Optimum Lap中建立整车数据、空气动力学数据、轮胎数据、发动机数据、传动系统数据,并分别在直线加速赛道和德国霍根海姆赛区耐久赛道进行模拟。其模拟的参数如图1、图2所示。

图1 耐久测试单圈时间与主减速器传动比的关系

由图1可见,随着主减速器传动比的增加,耐久单圈时间先减小后增加,当主减速器传动比为3.4的时候,耐久单圈时间最少,但时间相差在0.6秒以内。由图2可见,随着主减速器传动比的增加,直线加速时间先减小后增加,当主减速器传动比为3.1的时候,直线加速时间最少,直线成绩最高可以提高0.3秒。考虑到较小的主减速器传动比拥有较好的经济性,且可有效地减小大链轮的尺寸,从而带来减小传动系统的质量、利于赛车布置等优势,所以选用的主减速器传动比为3.1。通过选用11齿的小链轮、34齿的大链轮,主减速器传动比最终确定为3.09。

图2 直线加速时间与主减速器传动比的关系

2 半轴最大扭矩和理论直径计算

FSC赛车的半轴所承受的最大扭矩可能出现在两个工况,即工况一:在水平路面上以最大驱动力矩起步;工况二:在过弯时,变速器处于二档,发动机以最大扭矩输出,差速器锁死,此时单边半轴会承受较大的扭矩。通过比较两种工况半轴所需要承受的最大扭矩,取较大值作为半轴设计理论条件。

2.1 工况一

FSC赛车为后轮驱动,在水平赛道起步时,其后驱动轮的法向反作用力为:

其中:m为赛车质量,取290kg;g为重力加速度,取9.8m/s;a为赛车水平加速度;h为赛车质心高度,取280mm;L1为质心到前轴的距离,取821.6mm;L为赛车轴距,取1580mm。

地面提供的最大切向反作用力为:

当地面所提供的最大切向反作用力全部用于赛车加速时,即:

切向反作用力Fx作用于驱动桥的扭矩为:

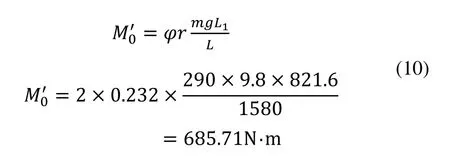

由式(1)~式(3)可推导出:

所以:

其中:M0为赛车起步时地面所能提供的最大驱动力矩;r为轮胎半径,取0.232m。

一档起步时发动机所能提供给驱动桥的最大扭矩为:

其中:Tmax为发动机提供的最大扭矩,取48.33N.m;i0为发动机初始传动比,取2.11;i1为变速箱一档传动比,取2.75;ig为主减速器传动比,取3.09;为传动效率,取0.95,则有:

由上可得M1<M0,即起步瞬间,发动机提供的扭矩小于地面所能提供的最大驱动力矩。所以最大驱动力矩为M1=823.216N.m。对于德雷克斯勒差速器,当左右半轴输出转速相同时,其扭矩均匀分配到左右半轴。由于水平赛道起步时,左右半轴可视为转速相等,所以半轴所承受的扭矩即M为411.61N.m。

2.2 工况二

稳态时后轮的法向反作用力为:

此时地面所能提供的附着力:

附着力作用于驱动桥的扭矩为:

由式(7)~式(9)可推导出:

二档时发动机能提供给驱动桥的最大扭矩为:

i2为主减速器二挡传动比,取2。

由上可得M2<M0',即发动机提供的最大力矩全部用于驱动车轮。

对于德雷克斯勒差速器,赛车前行时选用的Ramp angles为45°,其对应的锁紧扭矩百分比ca=51%。可得单边半轴所承受的最大扭矩为M'=0.51M2,即M'为305.34N.m,小于M。

综上,以M的值411.61N.m作为半轴的设计理论条件。

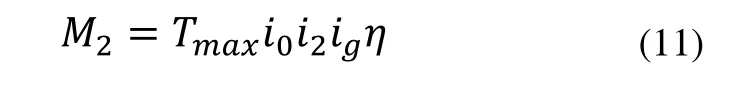

2.3 半轴理论直径计算

对于韧性材料d切应力计算公式[3]为:

半轴的直径:

选用轴的直径为20mm。

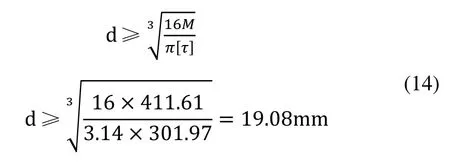

3 半轴建模

半轴花键可通过CAXA中选用齿形命令,输入相应参数,建立外花键单齿轮廓,并将文件导出中间格式。在CATIA中导入该中间格式文件,建立半轴三维数模,生成igs文件。半轴的三维数模如图3所示。

图3 半轴三维数模

4 半轴有限元分析

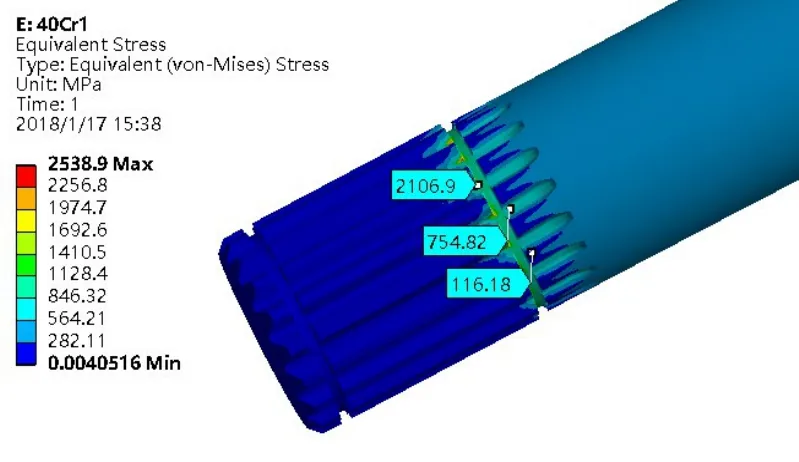

在Engineering Data中建立材料40Cr,并输入弹性模量2.11×1011、泊松比0.277。利用CAD/CAE之间接口,将半轴的igs三维数模导入ANSYS Workbench软件中。采用网格密度为1.5mm的四面体网格,划分后的网格质量大于0.8。在半轴的一端花键齿面施加Fixed Support约束,在另一端对应的齿面施加大小为411.610N.m的扭矩。有限元分析结果如图4所示。

图4 Equivalent Stress云图分布(1)

由图4可知,花键局部应力过大,远超过40Cr的屈服应力。其尖端应力过大的现象是由有限元奇异性所产生的,但它并不是真实应力。因此需对有限元分析的边界条件进行重新设定。在CATIA中建立与半轴花键相匹配的简化零件,装配后导入ANSYS Workbench中,如图5所示。

图5 半轴与其匹配零部件的装配图

在ANSYS Workbench自动生成的接触,对外圆柱面施加Fixed Support约束,对另一端外圆柱面施加411.610N.m的扭矩,如图6所示。经有限元分析,其最大值为1001.5MPa,如图7所示。

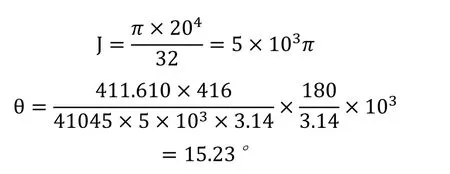

40Cr的屈服强度为785MPa,有限元分析结果大于材料的屈服强度,不符合使用要求。为满足分析要求以及轻量化需求,可选用密度更小,屈服强度更高的TC4材料。其有限元分析的最大值为1060.9MPa,分析的应力值虽然有所增加,但热处理后的TC4材料屈服强度为1100MPa,故满足设计要求。其有限元分析结果如图8所示。

图8 Equivalent Stress云图分布(3)

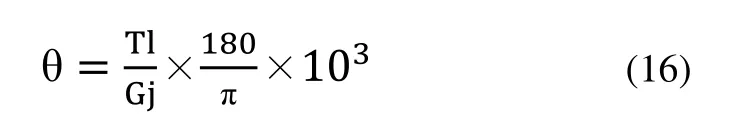

5 半轴扭转角校核

半轴横截面的极惯性矩:

d为半轴杆部直径20mm。

半轴的最大扭转角:

G为材料的剪切弹性模量,其值为41045MPa,l为半轴长度,其值为416mm。

经计算θ的值为15.23°,考虑到计算采用的是最大扭矩情况下,故该值在允许的范围内。

6 结论

利用Optimum Lap优化了主减速器传动比,从而确定半轴的最大扭矩和直径。运用ANSYS Workbench软件对半轴进行有限元分析,分析认为若半轴采用40Cr,则设计不安全。因此采用屈服强度更大的TC4材料,一方面能减轻半轴重量,另一方面其强度满足使用要求。该半轴应用在2017年FSC赛车中,整个赛况未出现异常,且在效率测试项目上获得较高的成绩。