起动机单向器自动装配设备气动和控制系统设计

2018-07-21

(河北科技大学 机械工程学院,石家庄 050018)

0 引言

起动机单向器是起动设备的重要部件,其功能是在起动过程当中可靠地传递起动机扭矩给发动机的曲轴,发动机被发动后借助单向器的单向作用保护起动机电枢,防止其因高速而损坏。起动机单向器由多个零件组装而成,各零件体积小,不易抓取和定位,目前,生产企业多采用人工装配,效率低下,出错率高。研发的单向器自动装配设备能实现各零件的自动装配,本文着重介绍其气动系统和控制系统的设计过程。

1 设备主体结构和工作原理

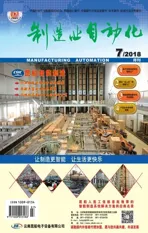

如图1所示,起动机单向器共由5种零件组装而成,分别是星轮、滚柱、弹簧、垫片和套筒,每个星轮有3个凹槽,每个凹槽内装有一组弹簧和滚柱,星轮内孔装有套筒和垫片。装配时,先将压缩后的弹簧滚柱分别压入星轮的3个凹槽内,再将套筒插入垫片内孔组装,再作为一个部件整体一起插入星轮内孔,完成组装。

考虑到各零件体积小,质量轻,外形简单,设计中采用电磁振动上料方式将各零件筛选后顺序输送到装配工位,选择气缸作为装配动作的主要执行元件[1]。为提高装配效率,减少设备空间占用,各工位采用环形布局,其主体主要由振动上料盘、旋转主盘、星轮抓取工位、弹簧滚柱装配工位、垫片套筒装配工位和机架等组成,如图2所示。

图1 单向器的构成及装配顺序

1)振动上料盘

各零件均采用电磁振动盘上料,配合直线料道,可以将各零件快速顺序输送到装配工位,在直线料道上装有光电开关,用于检测是否料满,从而控制振动盘的启停。

图2 单向器自动装配设备样机

2)旋转主盘

旋转主盘是各装配工位的操作平台,上面均匀分布有8个装配模座。由异步电机通过凸轮分割器驱动主盘旋转,配合光电开关,电机每转一圈会自动停止一次,主盘正好旋转45°,等各工位完成装配后,电机重新启动,进行下一次旋转。通过一台变频器来控制异步电机转速,从而调节设备整体工作节奏,最大程度提高组装效率。

3)星轮抓取工位

该工位主要由星轮夹持气爪、星轮上下气缸、星轮左右气缸、星轮压料气缸及附属机构组成。可以将星轮从直线料道上抓取并移送至旋转主盘的装配模座中。

4)弹簧滚柱装配工位

该工位主要由弹簧送料气缸、弹簧滚柱上料气缸、弹簧滚柱压料气缸、步进电机及附属机构组成。由于弹簧的弹性系数较低,采用气爪或吸盘抓取容易变形,造成定位和组装困难,因此,在气缸运动机构端部安装一块强力磁铁来吸引弹簧,并利用磁力线方向定位弹簧。由于星轮上有三个凹槽,需要分别安装三组弹簧和滚珠,采用一台步进电机对星轮进行120°分度。上述执行元件相互配合,可将弹簧滚柱装配到星轮对应的凹槽中。

5)垫片套筒装配工位

该工位主要由套筒拨料气缸、套筒左右气缸、垫片上下气缸、垫片左右气缸、压料电磁铁及附属机构组成。各气缸相互配合将套筒和垫片组装在一起后,由压料电磁铁将组件吸起并压入星轮内孔中完成组装,再由成品落料气缸送入储料箱中。

2 气动系统设计

在整个设备中,大部分工艺动作采用气动元件实现,包括星轮抓取、滚柱弹簧装配和垫片套筒装配等。考虑成本、行程、负载和安装方式等因素,选取表1所示的各气动元件型号。其中,各零件的上下或前后动作选用了双轴气缸,左右动作选用了滑台气缸,抓取动作选用了气动手爪。系统气动原理图如图3所示。

表1 气缸型号表

图3 气动系统原理图

在该气动系统中,执行元件为11个气缸和1个气爪。对于有动作联锁关系回路,采用双电控换向阀换向,防止产生机械干涉,其他回路均采用单电控换向阀换向。由于各气动执行元件要按照一定逻辑关系顺序动作,因此在每个气缸两端装有磁性开关,便于PLC逻辑控制。气缸的运动速度通过节流调速阀调节,保证系统能快速稳定运行。

3 控制系统设计

3.1 控制要求

1)控制系统应按照一定的逻辑关系,控制各执行元件准确完成各工艺动作;

2)应具有两种控制模式,自动模式用于单向器的整体装配、连续生产,手动模式用于调试、检查维修等工作;

3)应有友好的人机界面,能显示各执行元件状态及设定必要的数据信息;

4)为保证设备的流畅性和智能性,在容易出现卡料和漏料的地方,应安装必要的传感器,出现问题及时提示或报警。

3.2 控制系统硬件设计

3.2.1 PLC选型

根据设备工作原理,需控制的执行元件主要有气缸、步进电机、交流异步电机、电磁铁和电磁振动盘。其中,电磁振动盘属于定制部件,随机带有控制器和光电开关,经简单设置参数后即可自动控制振动盘的启停,并能通过调节振幅控制送料速度。对设备其余工位,设计了以西门子S7-200 Smart PLC和工业触摸屏为核心的控制系统[2]。

根据被控对象的种类和数量,确定PLC所需输入端口为31个,输出端口为26个。考虑到被控对象中有1台步进电机,故选用具有高速脉冲输出功能的CPU ST40和EM DT32扩展模块。选择西门子Smart 1000IE触摸屏作为主要人机界面,该触摸屏支持RJ45接口和TCP/IP协议,可直接用网线与PLC连接,非常方便。控制系统硬件结构图如图4所示。

图4 硬件结构图

3.2.2 传感器选型

设备中的传感器主要用来检测动作是否到位和各工位是否有料,选用的各传感器如表2所示。其中气缸到位检测选用配套的磁性开关,体积小巧,便于安装接线。星轮、滚柱、套筒和垫片的有料检测采用对射式光电开关。弹簧的检测是个难点,由于弹簧整体长度为5mm,弹簧丝直径仅0.3mm,用普通光电开关、电感或电容式接近开关均不能有效检测,若采用分辨率较高的光纤传感器,则只有在弹簧位于特定位置时才能检测到,这对弹簧机械定位要求过高。为增加弹簧的有效检测范围,经反复试验,采取了光纤传感器动态测量的方式,即当弹簧由气缸驱动在工位间往复运动时进行检测,可有效检测出弹簧的有无。

表2 传感器选型表

3.2.3 PLC和步进电机驱动器的联接

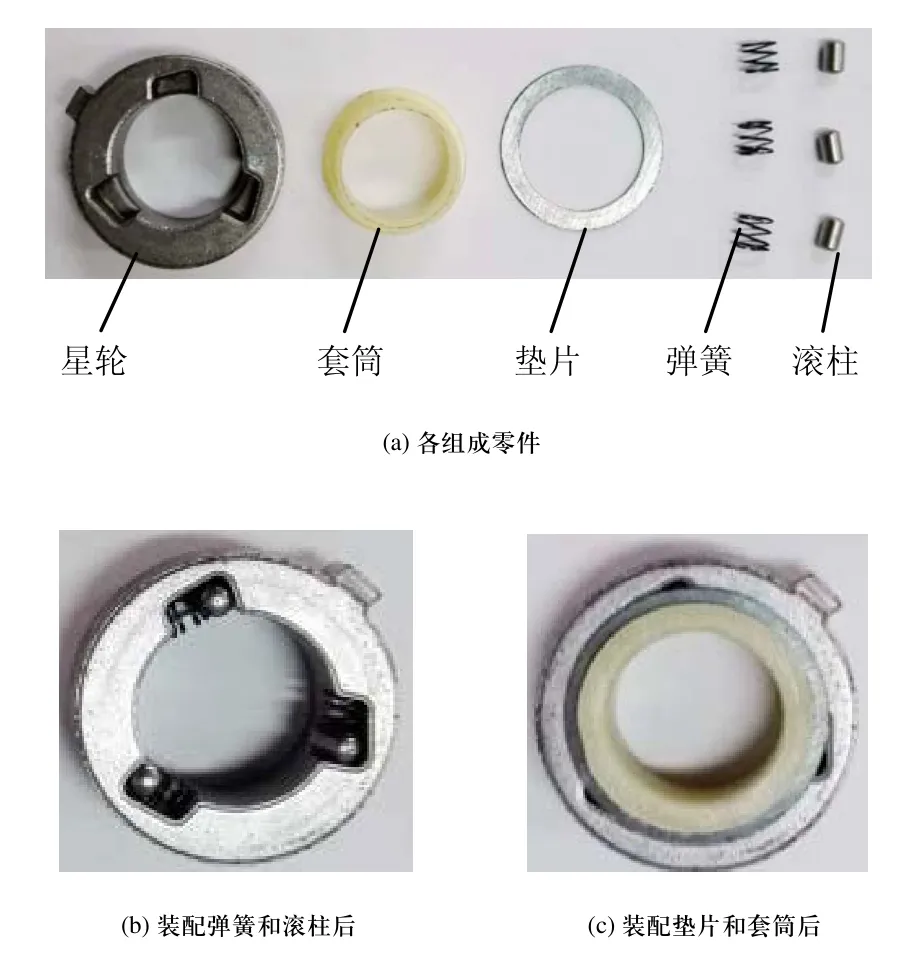

所选择的PLC的 CPU-ST40 主机模块集成有三个高速脉冲输出点[3],最多控制3台步进电机,本系统中只有一台步进电机,根据PLC编程软件中的“运动控制向导”组态分配,确定Q0.0输出脉冲信号,Q0.2输出方向信号,Q0.4输出使能信号。

根据机构的运动速度和转矩,计算选择山社SS9093A05B型步进电机,其配套驱动器为山社MD-2522型驱动器。该驱动器有2个光电隔离高速输入口STEP和DIR,可接受5-24VDC单端或差分信号,信号下降沿有效。由于西门子PLC的输出端口采用共阳接法,因此,在驱动器端采用共阴接法,如图5所示。

图5 步进电机控制接线图

3.3 控制系统的软件设计

3.3.1 PLC程序设计

PLC程序利用西门子STEP7-MicroWIN SMART V2.1软件编写,采用模块式结构,将初始化、手动运行、自动运行和故障处理分别编写成子程序,在主程序中按条件调用。自动运行时,在完成整体动作的基础上,使各工位在动作互不干涉的情况下尽可能多的并行工作,以提高设备整体运行速度;在定位精度要求较高的关键位置,适当增加延时控制,并与气动节流调速阀配合,保障设备运行平稳可靠。

为使设备具有较好的操控性和智能性,在故障处理模块中,对各个位置上的传感器和相应动作关系进行判断,随时给出提示或报警信息,并在报警时自动暂停,保持设备现有状态,待故障排除后继续运行,以减少废品率。

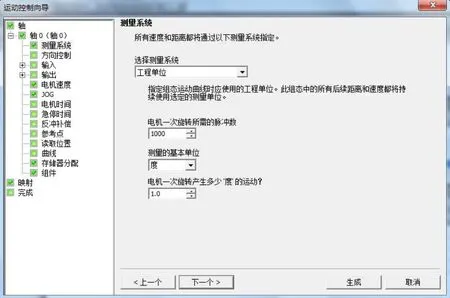

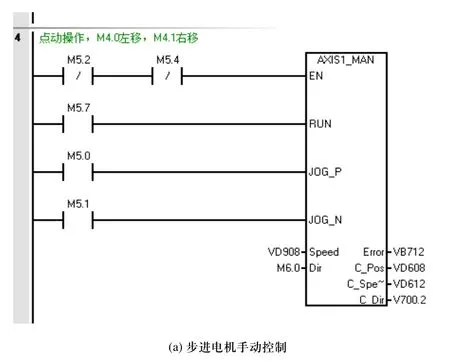

步进电机的控制子程序可利用编程软件自带的“运动控制向导”工具生成,该向导工具可分配PLC控制端口,设置电机运行的速度、加速度和工程单位脉冲数等,如图6所示。生成的运动控制子程序可根据条件在主程序中调用,图7所示为步进电机手动控制程序和位置控制程序。

图6 运动控制向导

图7 步进电机控制程序

3.3.2 人机界面设计

触摸屏界面采用西门子WinCC flexible SMART V3组态软件开发,主要显示各执行元件和传感器的当前状态信息,以及进行必要的手自动操作,图8为触摸屏手动和自动操作界面。

图8 触摸屏界面

4 结束语

根据前述设计方案开发的设备样机,经反复调整优化,已经可以顺利完成全部工艺过程,运行平稳可靠,目前组装效率约为3套/分钟。后期拟通过优化控制策略,尽可能使各工位并行工作,同时适当提高气缸运动速度,缩短运动时间,进一步提高组装效率。