基于风险的检验技术(RBI)在某化工厂乙烯管道风险评估中的应用

2018-07-20韩涛

韩 涛

(中海油安全技术服务有限公司,天津 300456)

1 项目背景

本管道建于1996年,全长32km,管道运输的介质为气态乙烯,年最大运输能力为2.5万t。管道管径为6inch,材质为20﹟无缝钢管,设计壁厚8mm,设计压力3MPa。操作压力首站1.75MPa,末站1.55MPa。在近期开展的管道隐患整治活动中,发现该管道的管理存在很大的问题。计划采用基于风险的检测技术(RBI),对乙烯管道进行风险分析,得到管道的量化风险,并根据风险提出合理的建议措施和日常维保策略,为乙烯管道的安全平稳、长周期的运行提供技术保障。

2 乙烯管道的RBI风险计算

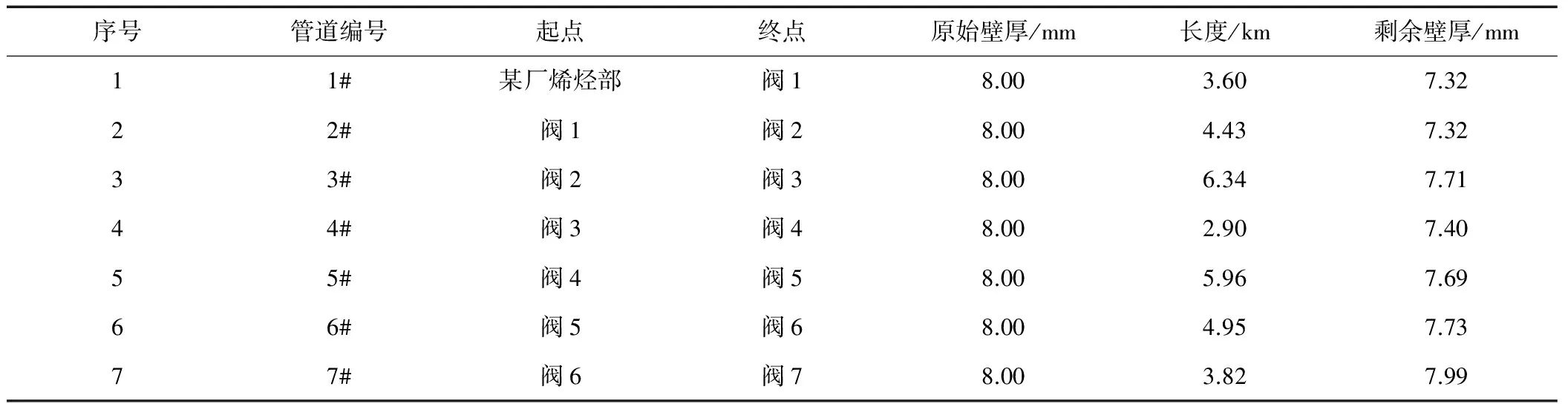

2.1 管道分段

为了便于分析管道风险,基于管道中设有6个阀门,将该管道系统划分为7段,见表1。

表1 管道分段情况

2.2 失效可能性分析

管线的失效概率是指单位长度(km)、单位时间(a)内发生泄漏事故的次数,实质上就是管线泄漏事故率。RBI失效概率的计算通过设备修正因子和管理系统评价因子两个因素来对设备平均失效概率进行修正。其计算公式如下:

Frequencyadjusted=Frequencygeneric×FE×FM

式中:Frequencygeneric—通用失效概率

FE—设备修正因子(FE=T+U+M+P+D)

FM—管理系统修正因子(FM=0.1~10.0)

1)RBI中各种设备及管道的通用失效概率有一个推荐值,经查询,该管道的公称直径为6inch,1/4 inch小孔泄漏的通用失效概率为4×10-7,1 inch小孔泄漏的通用失效概率为4×10-7,断裂的通用失效概率7×10-8,故,管道通用失效概率为8.7×10-7。

2)设备修正因子FE是根据设备运行的特定环境,为每一设备制定的设备修正系数。结合输气管道系统的失效特点对设备修正因子FE进行了修正,增加了输气管道的第三方破坏子因子D。设备修正系数由下面五个子系数组成:技术因子T,通用子因子U,机械因子M,工艺子因子P,第三方破坏子因子D。

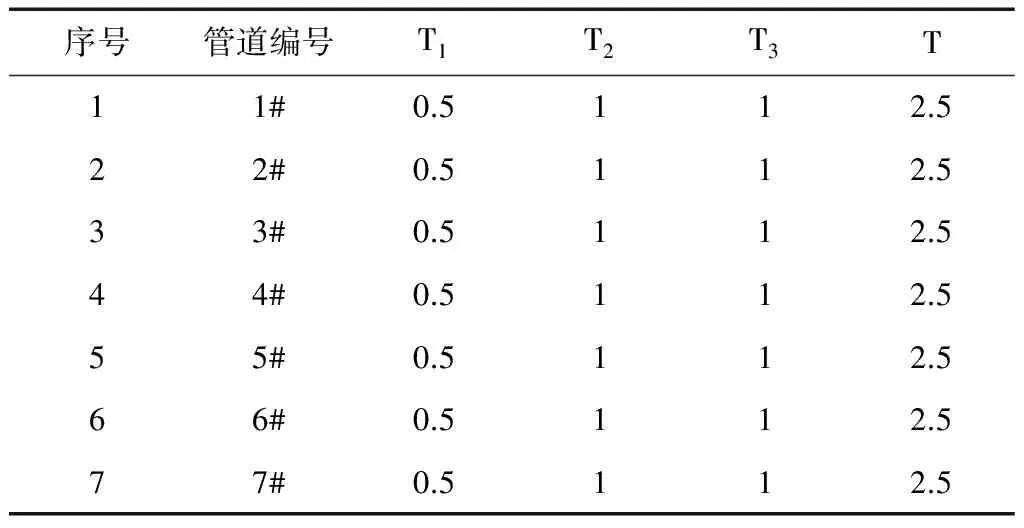

a、技术因子T主要涉及到腐蚀减薄T1、应力腐蚀开裂(SSC、HIC/SOHIC-H2S)T2与外部腐蚀T3三种失效模式。T值为各种失效模式下损伤系数的总和:T=T1+T2+T3。

技术子因子T的计算结果见表2所示。

表2 技术子因子T的计算结果

b、通用因子U:通用子因子对工业设施中的所有设备的影响是相同的。通用子因子包括下列三个因素:工厂条件、低温环境下的操作、地震活动。经调查计算,通用子因子U的取值结果见表3所示。

表3 通用子因子U的取值结果

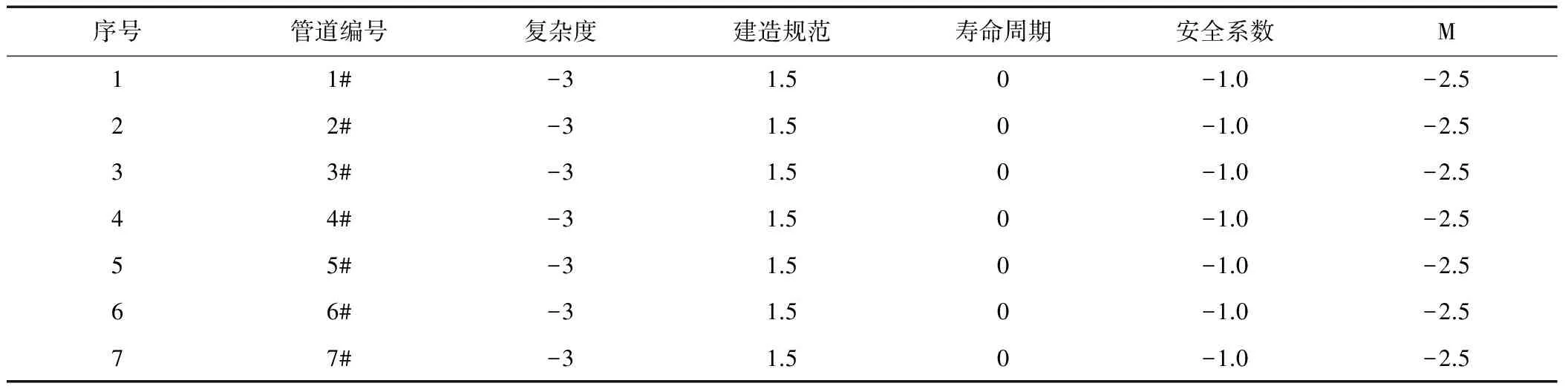

c、机械子因子M:机械子因子取决于设备设计与制造的最初状况。由以下4个要素组成:复杂度、建造规范、设备寿命周期、安全系数。

经调查计算,机械子因子M的取值结果见表4所示。

表4 机械子因子M的取值结果

d、工艺子因子P:工艺子因子包括对设备影响严重的工艺条件,以及设备自身的工艺条件。该因子包括两个因素:计划停车和非计划停车。

经调查计算,工艺子因子P的取值结果见表5所示。

表5 工艺子因子P的取值结果

e、第三方破坏子因子D,主要是指由于非管道员工的行为而造成的所有的管道意外损害。文中考虑影响第三方风险的因素有以下6方面:管线最小埋深、活动程度、管线地面设施、公共教育、管线用地标志、巡线频率。

表6 第三方破坏子因子D取值结果

经调研得知,该管线的巡线方式为每日巡线,该数值取0。第三方破坏子因子D取值结果见表6所示。

通过a~e的分析计算,可以得到设备修正因子F_E的结果,见表7所示。

表7 设备修正因子FE的计算结果

3)管理系统修正因子FM。

风险评估程序根据与通用工艺安全管理系统的比较而得出管理系统修正系数来对通用失效概率进行调整。因为整个厂区都遵守同样的管理规则,所以管理系统修正系数不会改变设备项之间的基于风险值的顺序排列。

调研发现,该工厂的管理水平属于平均水平,FM=1。

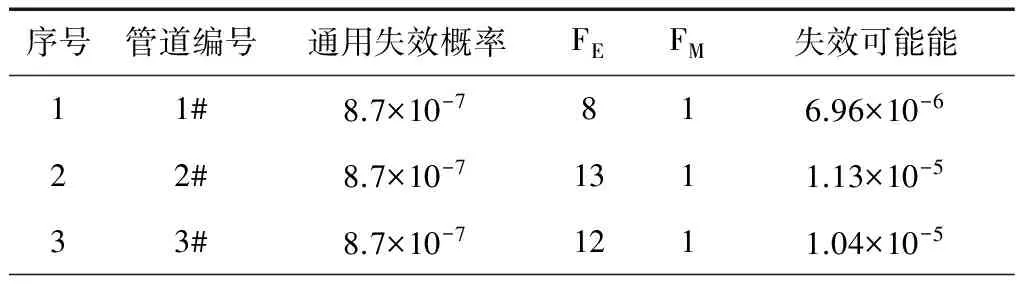

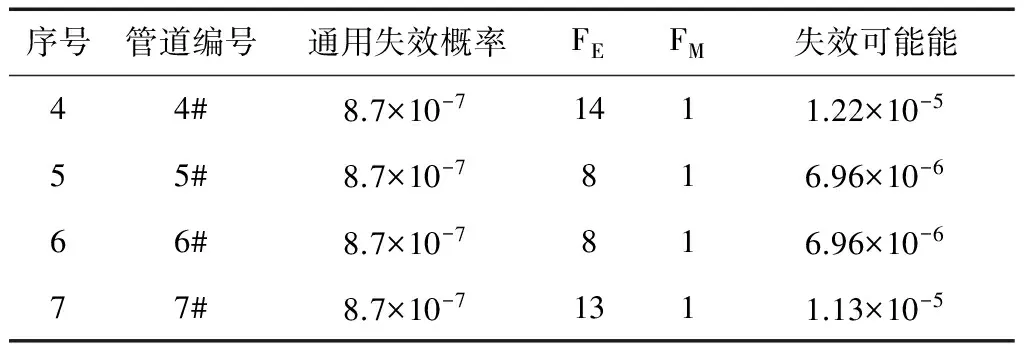

根据通用失效概率、设备修正因子、管理系统修正因子的结果,各段管道失效可能性的计算结果如表8所示。

表8 各段管道失效可能性的计算结果

表8(续)

2.3 失效后果分析

对于乙烯管道,其代表性流体是RBI基本资源文件中模拟的物质C1-C2。对于6 inch的管道,泄漏孔尺寸有:l/4 inch、l inch和破裂。泄漏率取决于物质的物理性质、初始相以及工艺条件。对于输气系统,它的初始相为气体。计算气体泄漏率分为两步,首先根据转换压力Ptrans确定流动状态,然后使用对应流动状态方程计算泄漏率。乙烯的转换压力Ptrans=0.183MPa。乙烯管道内气体压力大于转变压力时,气体流动属于音速流动。计算得乙烯气体的泄漏率及泄漏类型,见表9所示。

调研发现,该管道没有安装专门的探测系统,探测分类属于C:肉眼检查、覆盖整个需要监视的区域的照相机。隔离系统靠手动阀,属于C类:靠手动操作阀启动的隔离系统。通过核算,管道内的乙烯总质量为3561kg,在瞬时泄漏情况下,这些气体能在3min内释放到大气内。考虑管道内剩余压力,泄漏量为2547kg。根据计算,每段管道的加权失效后果为1413.5 m2。

综上所述,乙烯管道的风险计算结果如表10所示。

表10 乙烯管道的风险计算结果

3 乙烯管道风险评估

3.1 风险分布

图1 API 581规定的风险矩阵

图1为API 581规定的风险矩阵,其中横坐标为失效后果等级,从低到高依次为A、B、C、D、E;纵坐标为失效概率等级,从低到高依次为1、2、3、4、5。四个不同的颜色将风险划分为四个不同等级,从低到高依次为低风险、中风险、中高风险、高风险。

根据第二节的计算结果,该管道整体居于中高风险。这是由于管道阀门为手动阀,无自动关闭功能,当发生瞬时泄漏时,短时间内,整个管道内的气体会泄漏出来,从而导致失效后果等级高。7段管道中,3段管道的失效概率较高。这是由于这3段管道的地面活动较为频繁,第三方破坏的可能性较大。日常巡检中应特别注意这3段管道的地方活动情况。

3.2 剩余寿命

式中,y为剩余寿命,yr;

tr为实测壁厚,mm;

CR为计算腐蚀速率,mm/yr。

该管道的内外部腐蚀总速率为0.06 mm/y。

经计算,各段管道的剩余寿命计算结果如表11所示。

表11 各段管道的剩余寿命计算结果

从表11可以看出,该管道腐蚀较慢,还有非常长的剩余寿命。但还要注意到,这是没有考虑防腐层破损的计算结果。当防腐层破损之后,外部腐蚀速率可以达到0.16 mm/y。防腐层的寿命与地面活动有很大关系,地面活动剧烈,防腐层受损的可能性就大一些。维修记录显示,6#管道曾由于管道接口位置发生破损从而造成砂眼泄漏,从而可以说明接口存在倾向,这是后期检测的一个重点。

3.3 检修策略

1)建议进行定期检验。管道的检测以超声波测厚为主,针对可能出现的砂眼,可以采用超声波C扫描技术进行局部全面检测。检测的位置应优先考虑地面活动频繁的管段及焊缝位置。

2)建议对养鸡场附近裸露管段进行及时填埋,以满足规范要求。

3)建议砂眼处理过程中严格控制收缩带施工质量。

4 结论

通过对乙烯管道存在的各方面危险、有害因素进行系统、全面的辨识和分析,定量计算该管道的失效后果及失效可能性,得到该管道的风险等级。基于相关法律法规、技术标准,结合失效机理分析的结果,预测该管道的剩余寿命,并提出合理可行的检维修措施。在预测剩余使用期限内,企业应正确操作,并采取评估提出的各项安全对策措施及建议,可最大程度降低泄漏事故发生的可能性,使隐患的风险在可控制范围内。