制氢装置转化炉炉管压降升高原因分析及对策

2018-07-20安金海孟庆学王象会张新光

安金海,孟庆学,王象会,张新光

(正和集团股份有限公司,山东 东营 257300)

某公司制氢装置,建设规模为10000Nm3/h的工业氢,2006年11月投产,装置分为原料气压缩、原料气精制、轻烃水蒸气转化、中温变化、PSA以及余热回收等几部分组成,转化炉采用2排管,共48根,炉管材质为25Cr25N-iNb-MA,炉管有效长度12.8 m,设计温度950℃,加工原料为焦化干气,天然气作为备用原料,采用某公司的转化催化剂,单管催化剂装填高度为12.8 m,其中A剂装填高度6.4 m,B剂装填高度6.4 m,总装剂量4.8 m3,合计5.04t。该催化剂为2016年7月检修期间更换,已运行12个月。催化剂的物化性质如表1所示。

表1 转化催化剂物化性质表

全厂低压电出现晃电,制氢装置锅炉上水泵、转化炉鼓风机、引风机、酸性水泵、空冷等低压电机全部停运。晃电后,现场立即启动事故应急预案,操作工按预案要求赴现场紧急启动机泵。在启动机泵过程中,又间断性发生五次低压电晃电事故,两台锅炉上水泵都未能恢复正常运行,导致锅炉V4003液位持续下降,十五分钟后锅炉干锅,制氢装置按照紧急停工处理。系统N2置换合格后,装置重新开工,在升温升压过程中发现转化炉炉管压降过高,经处理未能恢复到理想状况,被迫停工更换催化剂。针对转化炉炉管压降升高问题,公司组织了专题分析,现将分析情况及制定的对策说明如下。

1 制氢转化炉管压降升高过程

制氢锅炉上水泵P4002A因频繁晃电停运,上水流量指示回零,操作人员到现场紧急抢开锅炉上水泵,锅炉上水泵经过连续三次开启,均未成功恢复正常运转,导致锅炉上水中断。在此期间中压汽水分离器V4003液位持续急剧下降,经现场叫水确认V4003玻璃板无液位,锅炉干锅。

制氢装置按紧急停工处理,操作人员开始停原料气压缩机C4001,制氢转化炉F4002、原料气加热炉F4001紧急停炉,操作人员关闭各燃料气手阀,打开F4001、F4002看火窗降温。制氢操作人员停止中变气进PSA,关闭中变气去PSA手阀,关闭PSA脱附气进F4002大阀,系统通过中变气放火炬控制压力,转化系统泄压置换。

系统置换合格后,装置开始开工恢复。开工过程中发现转化炉炉管压降异常,转化炉炉管进出口压降为1.0MPa,现场查看发现部分炉管出现红管现象,初步判断转化炉炉管积碳。

经咨询催化剂厂家,遂停工更换催化剂。在催化剂更换过程中,发现卸出的催化剂积碳严重。

2 转化炉管压降升高的原因分析

在晃电前,制氢装置运行正常,转化炉管出入口压差0.25MPa,转化炉出口甲烷含量3.5%,装置产氢量9000Nm3/h,转化催化剂性能状况正常,无显著损伤。连续晃电期间,转化炉炉管压降升高,具体原因分析如下:

2.1 水碳比失调

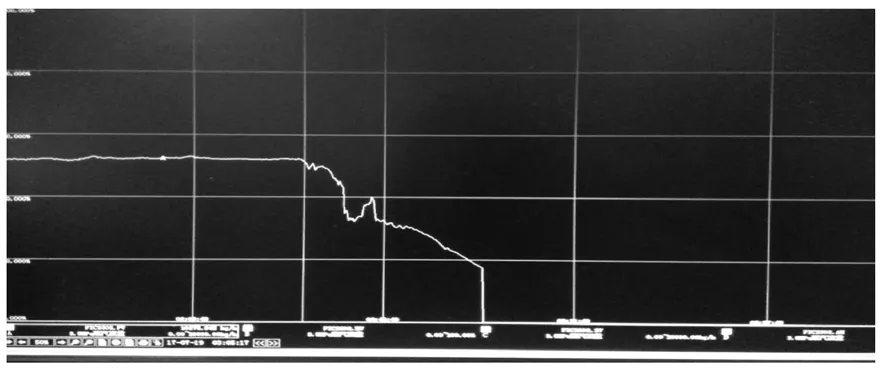

制氢锅炉上水泵P4002A频繁晃电停运,上水流量指示回零。锅炉上水泵出口DCS流量指示FT2601变化情况如(图1)所示,可以看出操作人员三次抢开锅炉上水泵,但由于连续晃电,机泵不能正常运行,导致锅炉干锅,并错过了最佳切料时间。

图1 锅炉上水流量趋势图

中压汽水分离器(V4003)液位持续降低(图2)。液位指示LIC2601变化如(图2),汽包液位开始急剧下降,操作人员降低转化炉配汽量,汽包液位无,经叫水确认锅炉干锅;

图2为入炉蒸汽流量FIC2302,晃电前显示值为:10460kg/h左右;锅炉干锅后,流量急剧下降,配汽已经中断。

图2 转化炉配汽流量

2.2 转化炉炉膛温度波动过大

图3为转化炉炉膛温度变化情况,可以看出晃电后炉膛温度大幅波动,炉膛温度在三分钟内波动150℃,大量热量聚集到炉膛顶部,且由于水碳比减少,在炉膛高温下催化剂发生结碳、粉碎现象。

图3 转化炉炉膛温度TE2309和TE2313变化曲线

2.3 转化系统压力波动过大

图4为转化炉炉顶压力PT2304A变化曲线,从中可以看出转化系统压力下降过快,压力波动超过0.3MPa,从而引起催化剂挤压受损。

图4 转化炉炉顶压力PT2304A变化曲线

3 本次事件造成炉管压降增大原因总结

图5 转化炉炉管现场图

图6 卸剂后转化炉管内壁积碳及催化剂情况

图5为转化炉压降升高时炉管情况,可以看出部分炉管出现红管和花斑现象。

图6为转化炉卸剂后转化炉管内壁积碳及催化剂情况,可以看出转化炉炉管内壁积碳现象严重。

通过上述图表数据分析,我们可以做出如下推断:

1)装置连续出现多次晃电现象,操作人员虽然按照晃电应急预案,抢开锅炉上水泵,但连续晃停,导致锅炉干锅,造成转化水碳比偏低,直至蒸汽中断。

2)多次晃电事故使得操作人员频繁启动机泵,导致延误切料时机(按照操作规程,切料后催化剂床层继续通蒸汽至少15min),切断原料,原料气流量指示回零,期间原料气从脱硫系统在配汽中断的情况下进入转化炉,此时转化炉炉膛温度较高造成催化剂积碳。

3)紧急停工时转化炉温度、压力大幅波动,造成催化剂粉碎。

4)3.5MPa过热蒸汽进入转化炉上尾管热量散失较大,导致蒸汽温度较低,进入高温炉管导致转化催化剂受损。

5)当班操作人员,应急处置经验少,部门对操作人员应急预案培训不到位,负有管理责任。

综上所述,本次催化剂积炭和破碎的主要原因是晃电次数多、时间长,锅炉上水泵P4002不能启动,造成锅炉干锅,转化炉无法正常配汽,发生催化剂积炭现象,由于压力的波动,和高温造成催化剂破碎;操作人员应急处置经验少,最终导致转化催化剂积碳。

4 装置停3.5MPa蒸汽,防止催化剂受损的对策

(1)装置改造引入外来3.5MPa过热蒸汽作为紧急备用,设计在自产配汽调节阀后增加一个外来蒸汽控制阀组,正常生产中外来蒸汽少量与自产蒸汽同时配汽,在装置出现连续晃电、大面积停电等事故状态下可立即投用,避免转化催化剂因配汽中断而受损。

(2)在今后生产过程中出现连续晃电及大面积停电事故时,要当机立断,把握最佳切料时机,及时切料避免原料气进入催化剂床层,造成催化剂受损。

(3)装置制定晃电应急预案,并不定期组织员工进行晃电应急预案的演练,提高操作人员的应急处置能力。