离心泵在低流量高扬程工况中的应用

2018-07-20李毅欣

李毅欣

(中国石化洛阳(广州)工程有限公司,设备室机械专业,广东 广州 510700)

目前,用于低流量高扬程工况的输送设备主要有:往复泵、高速泵、旋壳泵、多级离心泵和旋涡泵[1]。而在石油化工装置中,随着反应压力的不断升高,装置建设大型化,离心式转动设备的优点突显。在石化加氢单元中,注水泵是典型的低流量高扬程工况。本文主要介绍旋壳泵、高速离心泵和多级离心泵在该工况下的应用情况,并对其原理、特点和使用情况进行了比较,可为相关的工程设计选型和现场实际操作提供参考。

1 各种泵特点简述

1.1 旋壳泵(皮托管泵)

图1 旋壳泵的剖面结构图

旋壳泵由F.W Krogh在1923年申请了发明专利,由于集流管使用了皮托管的原理,所以旋壳泵也称作皮托管泵[2]。第一台旋壳泵在1962年投入生产使用[3]。而在1987年,旋壳泵第一次被引进,并应用于炭黑工艺的改造中[4]。

旋壳泵通过转子腔与叶轮组成的转子,使泵送介质获得动能。而静止不动的集流管(皮托管)则把流体的动能转化为静压能输出。旋壳泵的剖面结构详见图1。由于旋壳泵叶轮与转子腔同步旋转,几乎无圆盘摩擦损失[5]。旋壳泵因结构紧凑、易损件少、机封寿命较长、性能曲线平滑而无需回流等优势,逐渐在炼油化工领域推广和使用。

而旋壳泵缺点在于:对输送介质的清洁度要求较高;不适用于输送含气或密度过低易汽化的介质;入口压力不能超过25bar;以及在扬程>1000m时的,集液管容易振动[6]。在国内某加氢装置中曾发生皮托管因弯头处应力消除不足,而发生疲劳断裂事故(图2)。

图2 旋壳泵皮托管断裂图

1.2 高速离心泵

高速离心泵使用全开式叶轮,叶片程放射型直叶片,由Barske, U.M. 在1960年发表[7]。高速泵通过极高的速转建立高扬程,单级扬程高是其突出的特点之一,可高达1900 m,在底比转速80以下能发挥特别高的性能,而且没有扣环,所以不会产生由于口环磨损而引起性能下降的现象[8],但也因为高转速使其难以克服噪音较大的缺点。

高速泵主要有卧式和立式两种,立式的高速泵具有更加紧凑的结构。需要注意的是,在石油化工行业中入口诱导轮设计应当避免使用。高转速还会影响到机械密封的使用寿命。此外,高转速还需强制润滑系统、冷却系统等辅助系统等,增加设备使用和维护的难度。在流量特别低的工况下,仍然需要回流,增加能耗的损失。

图3 高速离心泵结构图

1.3 卧式多级离心泵

卧式多级离心泵技术十分成熟,运行平稳,对于介质的要求比旋壳泵和高速泵低。相比之下的缺点在于:①轴系长,易损件多,需要备件量大;②在流量特别低的工况下需要打回流,以至整体效率下降;③在需要齿轮增速的情况下,其采购成本要远高于旋壳泵和高速泵。

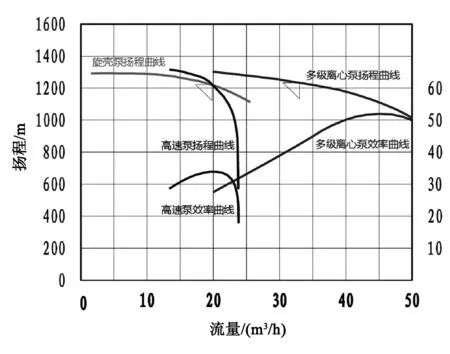

1.4 各泵型操作范围比较

图4为各泵厂样本数据综合后,各泵型的操作范围图谱。从图谱中可以看出:①在流量小于8 m3/h时,旋壳泵具有比较大的优势,而高速泵和多级泵则需要打回流而损失效率;②在扬程高于1200 m时,高速泵具有比较大的优势,旋壳泵已经比较难选型,而多级泵则需要考虑增速方案。

图4 各泵型操作范围图谱

2 装置概况和泵型对比

某中压加氢裂化装置,设置了反应注水泵2台,是典型的低流量高扬程工况,装置初建时选用的是旋壳泵。随后装置改扩建时,因注水量的增加,新增了一台高速离心泵。操作参数与另外两台泵一样,并联运行。该装置第二次改造时,选用卧式多级泵,多级泵的流量较旋壳泵大,替换装置原有的两台旋壳泵,与高速泵并联运行。

2.1 各种泵型主要性能参数对比

表1比较了三种泵型的参数,以及现场反馈的使用情况。

表1 各泵型主要性能参数对比

表1(续)

2.2 三种泵的性能曲线对比

图5 各泵型性能曲线对比图

①从对比图中可见,旋壳泵在小流量区域有比较平滑,并稳定连续上升的曲线,因此在可操作流量范围内,可以平稳的运行。

②由于高速离心泵的叶轮是针对每个额定工况特殊设计的,其可操作范围比较窄,性能曲线比较陡,曲线在额定点至关死点容易出现驼峰。超过额定流量时,高速离心泵所提供的扬程和效率会集聚下降。

③多级离心泵曲线平缓,可操作区域广,在可操作区域内效率较高。但是由于最小流量的限制,在极小流量区域操作需要回流,以至于效率的损失较大。

2.3 工况对比分析

2.3.1 旋壳泵与高速离心泵并联

在第一次改造时,增设了高速离心泵,与旋壳并联运行。虽然额定流量点参数完全一致,但由于高速离心泵的曲线较陡,因此随着流量减小,高速泵的扬程上升较旋壳泵快,并超过旋壳泵关死点扬程,导致旋壳泵出口憋压,旋壳泵的流量迅速进入最小流量区域,这也是用户反映旋壳泵振动过大的原因之一。

从对比图中可以看出,出口总流量小于30 m3/h就会造成旋壳泵憋压振动。可见,①再第一次改造后,并联操作的稳定区域在30~40 m3/h之间,工艺所需的正常操作流量为36.3 m3/h,设备可在此区间内稳定的运行。②而20~30 m3/h为该并联系统的不稳定操作区域,需要通过旁路进行调节。③当所需流量小于20 m3/h时,可考虑关停高速离心泵,仅使用旋壳泵进行操作。

2.3.2 多级离心泵与高速泵并联运行

在第二次改造时,两台多级离心泵替换了原来的两台旋壳泵,与高速离心泵并联运行。多级离心泵的额定流量点较高速泵额定流量大,其性能曲线完全在高速离心泵之外,没有交点,因此在流量减少时,容易对高速离心泵造成憋压,使高速离心泵进入最小流量区域,造成振动。

从对比图中可以看出:①改造后,35~53 m3/h为新的并联系统的稳定操作区域,工艺所需的正常操作流量为48 m3/h,设备可在此区间内稳定运行。②而0~35 m3/h均为该并联系统的不稳定操作区域,低于该流量时,均需要对高速离心泵和多级离心泵设置旁路,以避免离心泵进入最小流量区域操作,而此时系统效率会降低。

3 总结

3.1 各离心泵的性能对比

①流量0~30 m3/h,扬程小于1400 m时,旋壳泵具有良好的适用性。特别是流量小于流量0~8 m3/h,扬程小于800 m时,旋壳泵的效率具有明显优势,扬程在800~1400 m的旋壳泵仍以引进为主[6]。②流量10~70 m3/h,扬程高于1400 m时,高速离心泵能够提供更高的扬程,最高可达2100 m。但在石油化工行业,扬程高于1400 m的工况相当罕见。③流量30~110 m3/h,扬程小于1400 m时,多级离心泵具有更高的效率和更好的操作稳定性,但是离心泵的一次投入费用较高。当扬程高于1400 m时,多级离心泵将要考虑齿轮增速的方案,并且或许增设油站,因此会进一步增加投资费用、配套复杂的润滑油系统,设备易损件增多,增加检修的困难等。

3.2 各离心泵并联操作

不同的离心泵并联操作,都会出现操作不稳定区域,扬程较低的泵在该区域操作将会出现振动。因此,在设计并联系统时,应了解不同离心泵性能曲线的特点,以及工艺操作点应当落在并联系统的稳定操作区域之内。在并联系统设计时,应当考虑对离心泵设置最小流量返回线。虽然会造成效率的损失,但是对设备的保护是必须的。