吸收式换热技术在炼厂余热采暖中的应用

2018-07-20程延何正

程延,何正

(1.中国石化北京燕山分公司,北京 102500;2.北京清华同衡规划设计研究院有限公司,北京 100084)

早期,工业余热主要是应用在发电领域,通过循环工质驱动透平发电,具有低排放、节能环保等优点。发达国家十分重视这项技术,如日本在海洋温差热发电技术方面已居世界领先地位[1]。文章案例中工业余热首次应用于炼油领域的供暖。在基于吸收式换热的集中供热技术基础上进行了深度优化,提出了基于吸收式换热的石化余热供暖新工艺,并应用于某石化厂生活区。

1 项目背景及技术优势

1.1 项目背景

根据《北京市2013—2017年加快压减燃煤和清洁能源建设工作方案》的目标要求,2017年全面停止使用燃煤。而某石化公司生活区采用燃煤供暖面积达88.4万m2,使用型煤锅炉和工业蒸汽供暖,污染物排放量大,燃料能耗成本高,在整个采暖季能耗成本(包括燃煤、蒸汽、水、电)可达2 135.6万元,高于24元/m2。并且一旦停用燃煤后,蒸汽用量将会大幅提升,供暖成本也会显著上升。因此,利用大温差热泵技术进行余热供暖,就成为了有效解决该石化公司供暖问题的关键。

1.2 石化行业余热特点

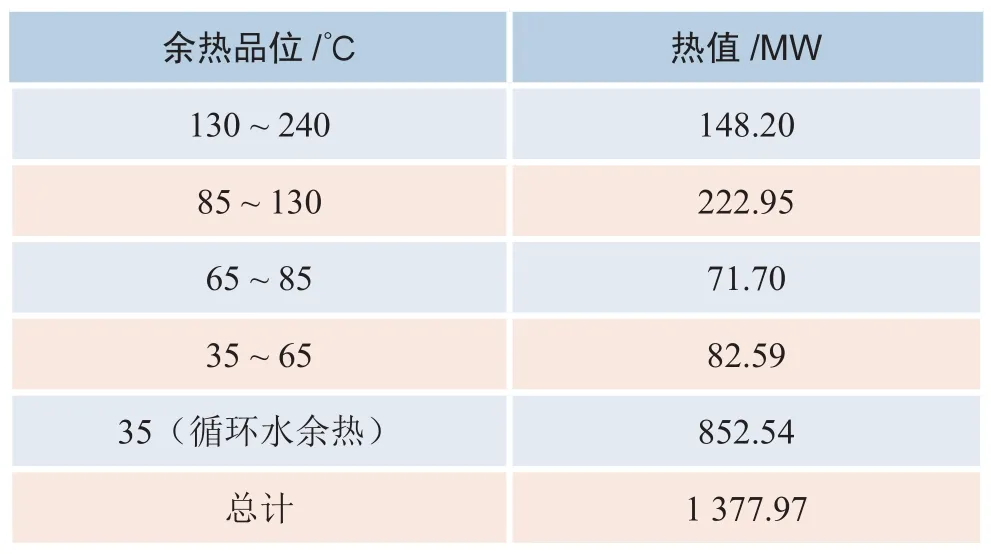

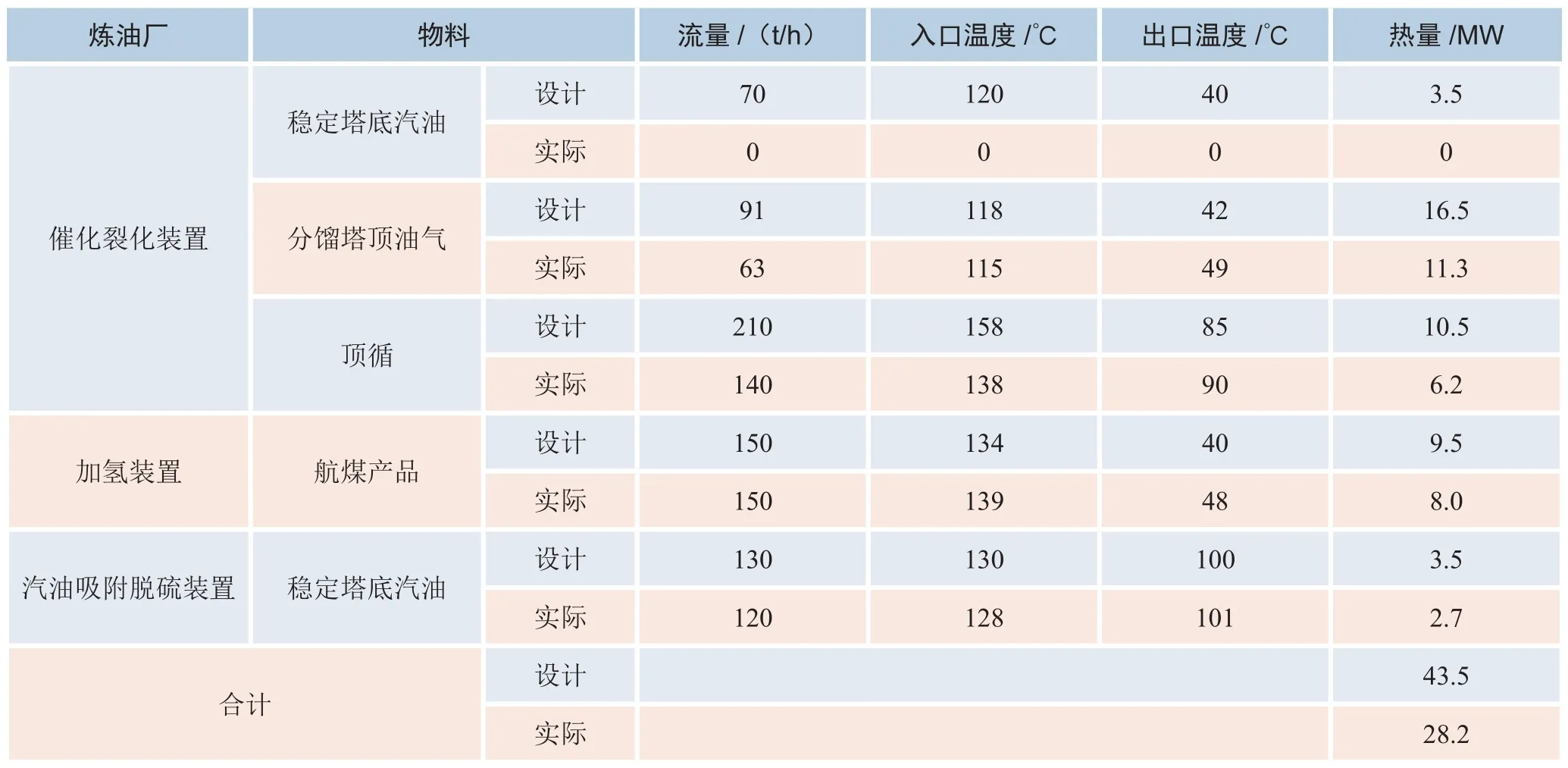

石化行业生产过程中消耗的能源转换为不同品位的余热,在现有技术下,中高品位(温度高于120℃)的余热资源已得到较好地回收利用,而低温余热(温度低于120℃)因位置分散、温度低、长距离输送难度大等因素导致回收利用率低,未能得到较好利用[2]。某石化公司炼厂余热分布情况见表1。

表1 某炼厂余热分布

由表1可知,80%的余热量集中在100℃以下,而62%的余热为循环水余热,温度为35℃左右,热量大,品位低。

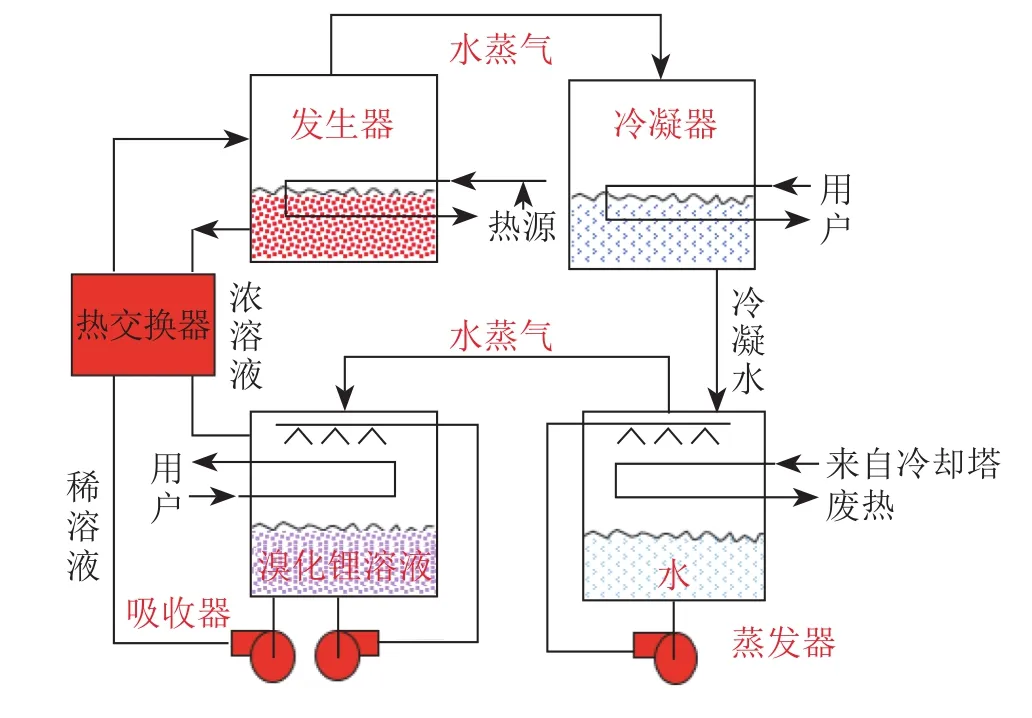

1.3 吸收式换热技术

为回收利用工业低温余热,解决供回水温差小,难于长距离输送等难题[3],清华大学于2007年首次提出基于吸收式换热的集中供热技术[4]。该技术获得了国家发明专利(专利号200810101065.X),并获得国家发明二等奖。大温差吸收式换热机组是由热水型吸收式热泵和水—水换热器组成(吸收式热泵原理见图1)。一次网高温供水首先作为驱动热源进入吸收式热泵,然后进入水—水换热器加热二级网热水,最后再返回吸收式热泵,在热泵蒸发器中降温至25℃左右后返回一次网回水管。

图1 吸收式热泵原理

该技术充分利用一次高温热水中蕴藏的高位热能做功能力,在吸收式换热装置中产生热泵效应,吸收低温热源的热量,借助设置在用户热力站处的大温差吸收式换热机组,显著降低一次水回水温度至25℃左右,提高了供回水温差。由于一次水供回水温差增加约1倍,提高了供热管网的输送能力,在供热量相同时,流量减少约50%,减小了管网管径,降低输配能耗,为长距离输送创造条件[5-7]。

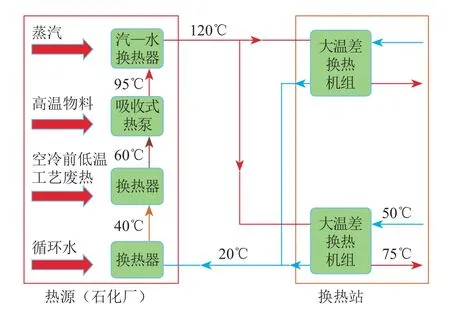

基于吸收式换热的供暖新工艺设计流程见图2。从图2看出,针对石化厂低温余热特点,基于吸收式换热的集中供热技术,末端大温差换热机组将一次网回水温度降至20℃左右,低温的一次水回水进入石化厂,根据厂内余热的品位,通过换热器以及热泵联合,梯级回收循环水、工艺物料等的余热,通过计算余热回收过程中的热平衡确定一次水的流量,若换热后的一次网水温度未达到设计的一次水供水温度,则需新增一台汽—水换热器进行升温,温度升至约120℃后,输送至换热站末端。

图2 基于吸收式换热的供暖新工艺设计流程

2 石化炼油厂余热利用项目工艺方案设计

2.1 余热量情况分析

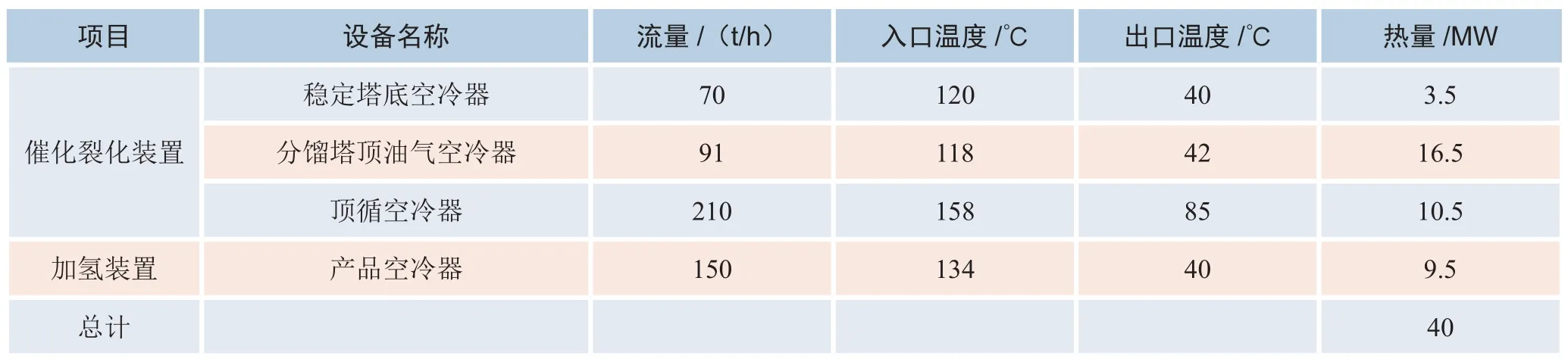

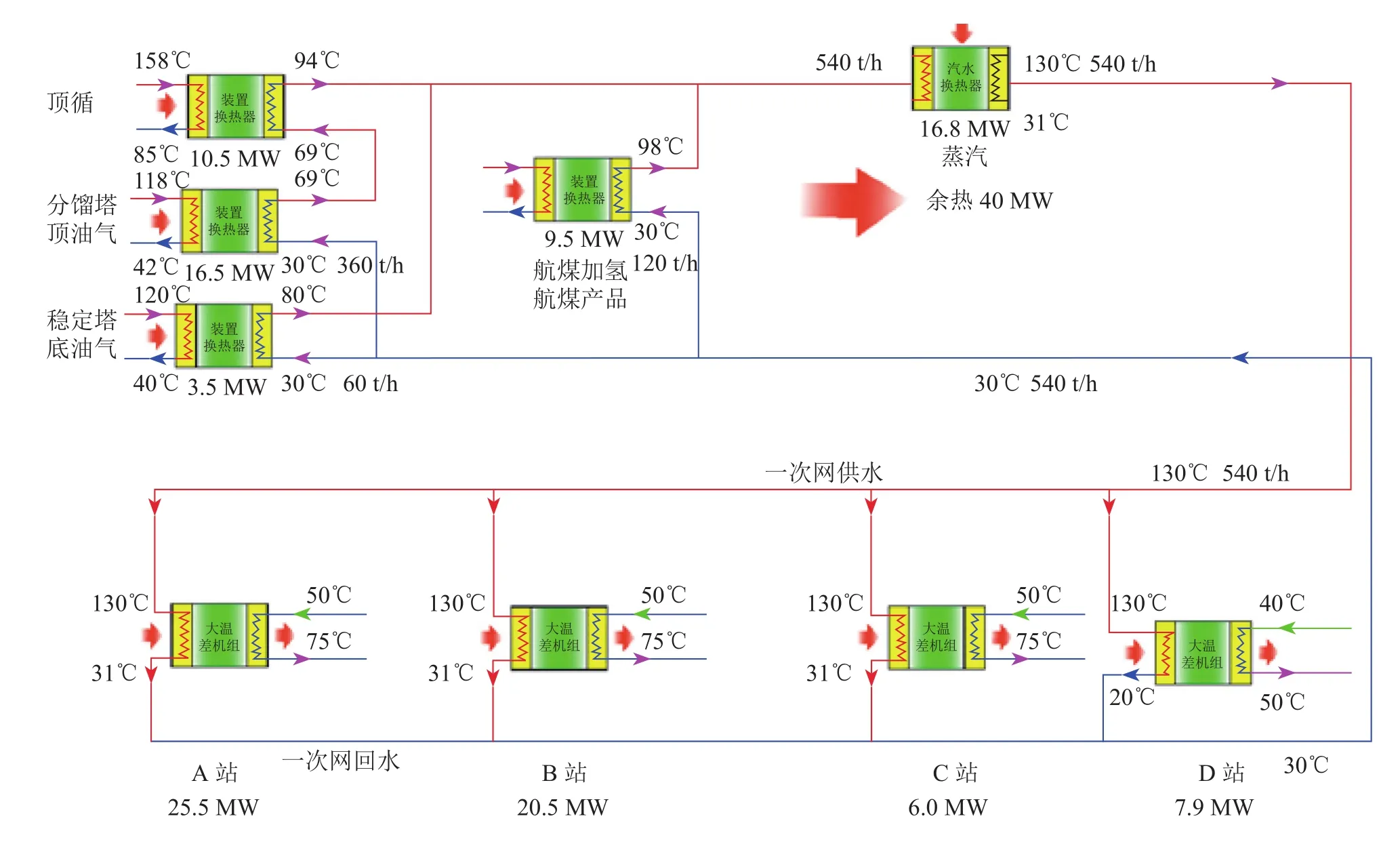

炼油厂的主要工艺装置为常减压蒸馏、催化裂化、延迟焦化以及加氢装置,其工艺余热约占全厂工艺余热的73.5%[8]。根据某炼油厂的余热调研数据(见表2),结合余热特点及余热需求,选取催化装置和加氢装置的部分工艺余热供暖,热量不足部分利用汽—水换热器进行补热。

表2 某石化厂设计可利用余热

2.2 技术方案

1)改造前供暖情况

改造的对象为某石化厂生活区的4个换热站,其中,A站供热热媒为余热+蒸汽,B站供热热媒为蒸汽,C和D站供热热媒为型煤。

2)新工艺方案流程

方案设计温度为30℃的一网回水分成3路进行取热(见图3)。

图3 新工艺系统总流程

其中一路流量为60 t/h,与催化裂化装置稳定塔底汽油换热后温度由30.0℃提高至80.0℃;第二路流量为360 t/h,先后与催化裂化装置分馏塔顶油气、顶循油、0#和–10#柴油进行换热取热,温度由30.0℃提高至94.0℃;第三路流量为120 t/h,先后与航煤产品、脱硫汽油产品进行换热取热,温度由30.0℃提高至98.0℃。三路混合后由蒸汽加热至130℃供出。余热取热40 MW,整个采暖季极寒天气所需负荷为59.9 MW,需用蒸汽补热19.9 MW,即28.4 t/h。保留原有蒸汽管线,既可以解决厂内蒸汽不足问题,又能确保装置故障停车时的应急供暖。

新工艺应用中需要新增一些大温差换热机组以及循环水泵、补水箱、除污器等配套设备(见表3)。

2.3 方案运行工况分析

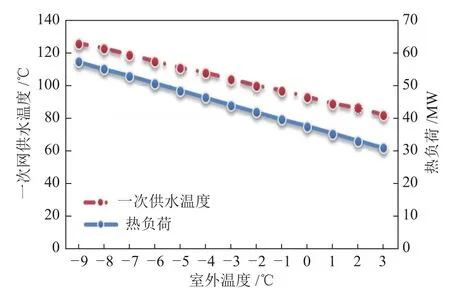

根据石化厂所在地供暖季期间室外温度相关数据,方案初期得到热负荷及一次网供水温度变化曲线(见图4)。在供暖初末期,一次网供水温度为78℃即可达到室内供暖需求,热负荷为28.7 MW,而此时需开启航煤加氢原空冷、水冷系统,来冷却多余的余热。随着气温降低,余热量在不足以满足供热需求时,需开启蒸汽补热换热器,通过蒸汽换热来满足系统供热需求,见图5。

表3 某石化炼厂余热利用和蒸汽补热所需设备

图4 一次网供水、热负荷随室外温度变化

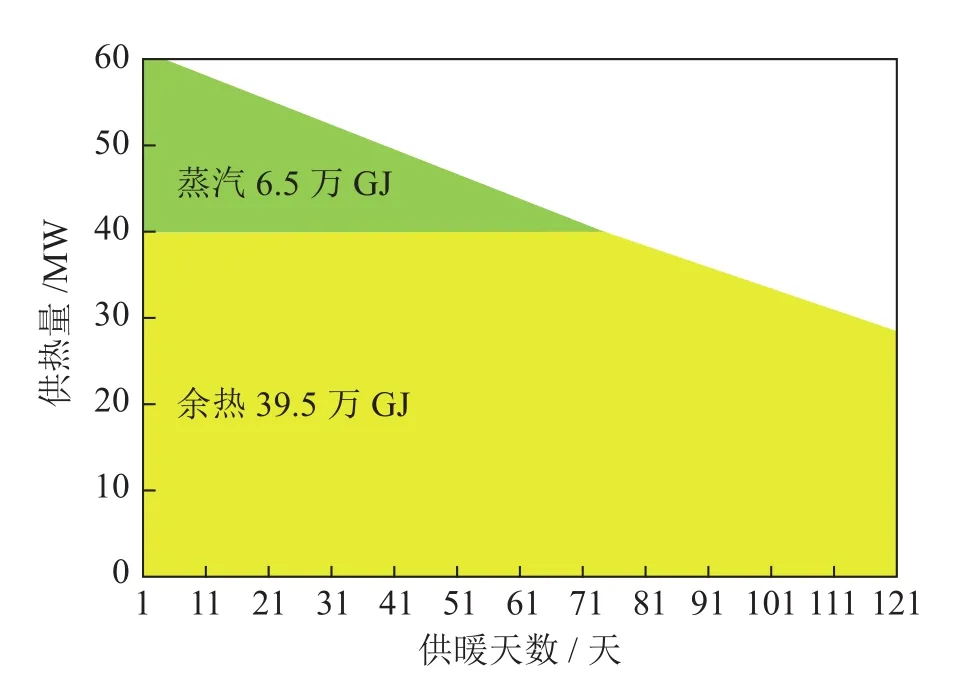

图5 整个供暖季供热量

由图5可知,整个供暖季需供热量总计46万GJ,其中余热量39.5 GJ,蒸汽补热量6.5 GJ,余热占供热总量的86%。因此新工艺的应用可以充分回收利用厂内的低温余热,大大减少蒸汽使用量,完全取缔了原型煤的消耗。

3 石化炼油厂项目实际运行情况分析

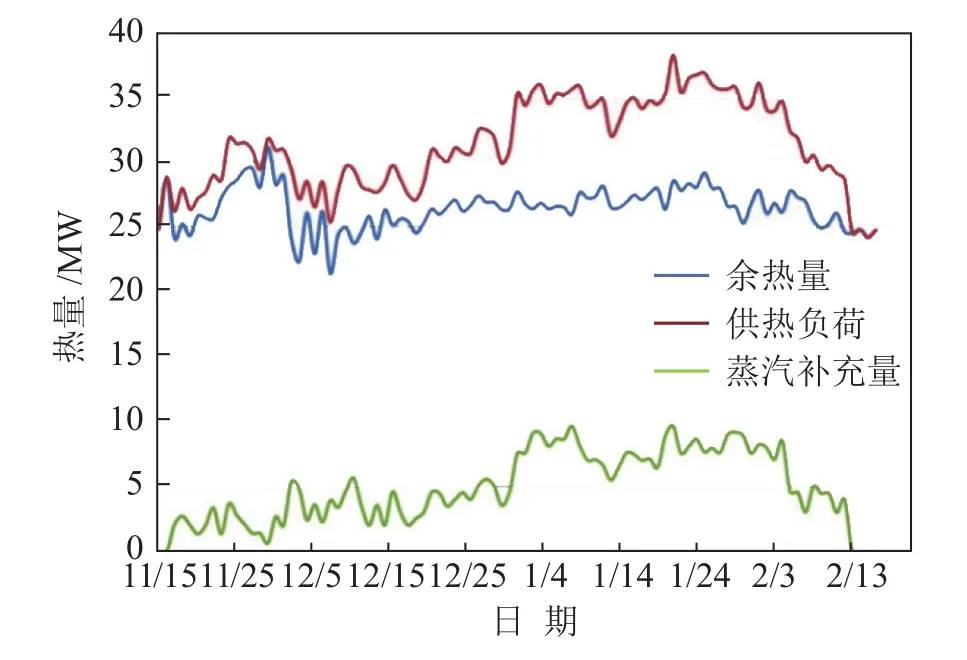

3.1 采暖季供热负荷情况

采暖季从2016年11月开始到2017年3月结束,初末期的热负荷为25 MW,在严寒期供热负荷为38 MW。

3.2 实际余热量情况分析

方案设计余热量为43.5 MW,但由于催化裂化装置减产(减产约30%)以及一网回水温度高于设计值(设计30℃,实际38℃),导致实际余热量为28 MW,相比设计大幅减少,但并不影响实际供热需求。余热量的计算公式为:

式中,Q为热量,C为比热容,M为质量流量,ΔT为温度差。

各装置实际产生的余热量见表4。

因实际余热量只有28 MW,在初寒期(11月)需要少量补充蒸汽量。严寒期(1月)最冷天需要补充蒸汽量为18 t/h,平均大约需要补充蒸汽热量为8 MW。到了供暖末期(2月下旬),所需蒸汽补充量基本为0。从供暖初期到末期余热提供量以及补充蒸汽量见图6。

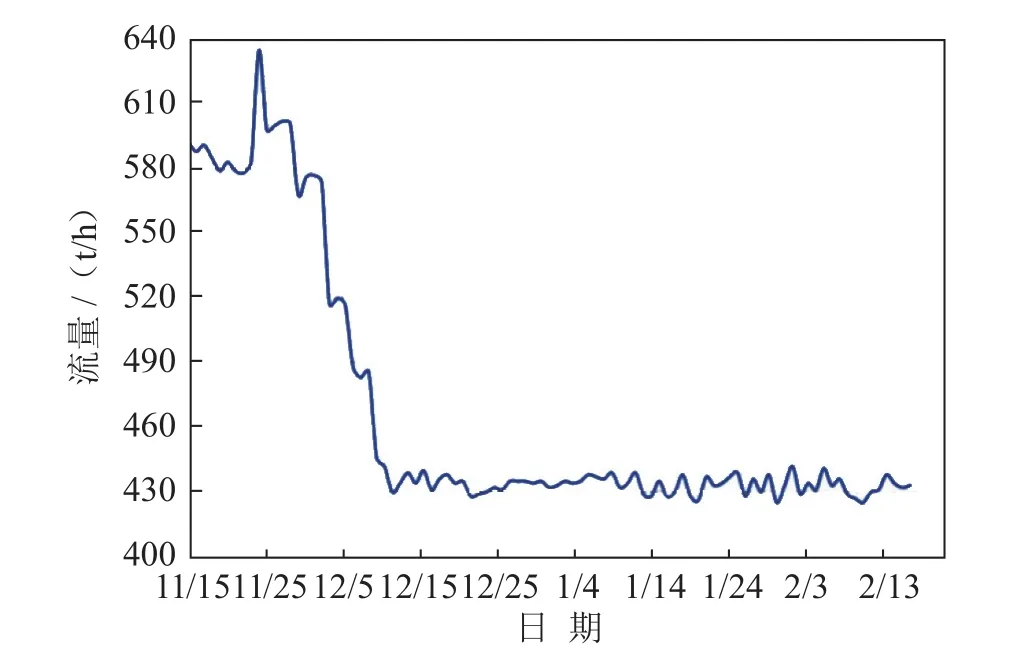

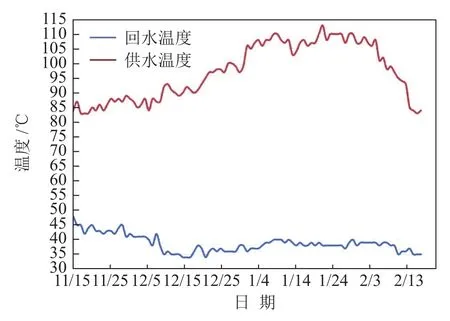

3.3 一次网供回水参数情况分析

供暖季一次网水流量见图7。由图7可知,一次网水流量在调试阶段及供暖初期(11月),水流量为580 t/h左右,调试后,整个采暖季(从12月到2月下旬)一网水流量基本稳定在430 t/h。

表4 炼厂设计以及实际可利用余热位置及利用量

图6 供暖季供热量与时间关系

图7 供暖季一次网水流量

在整个供暖季,一次网水的供水温度在82~113℃变化,经过调试阶段以及采暖初期回水温度变化基本稳定在40~45℃,采暖严寒期及末期回水温度变化基本稳定在35~40℃,达到了大温差换热的目的(见图8)。

3.4 典型月分析

以2016年12月1—31日为依据,整月供暖过程中,一次网水的供水量从开始的577 t/h逐渐稳定在430 t/h,供水温度在87~106℃变化,回水温度在31~41℃变化。整月平均蒸汽补充量为6.3 t/h,余热平均产生量为25.6 MW,供暖平均供热量为29.5 MW,补充热量为3.9 MW,余热量占总供热量的86%。

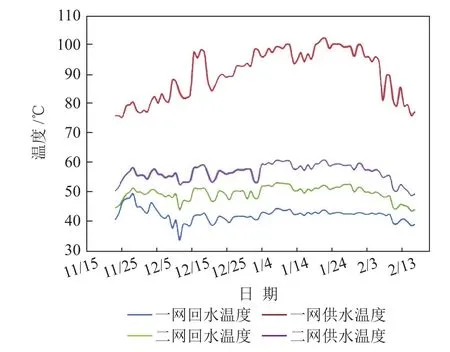

3.5 单一站点分析

图8 供暖季一次网供回水温度波动范围

B站在应用新工艺改造后,一网供水温度在77~107℃波动,一网回水温度在35~50℃波动,采暖期间稳定在40~45℃(见图9),改造后一网供回水温度基本达到大温差换热的需求。其次是二网供水温度在50~63℃变化,二网回水温度在45~55℃变化,根据二网的供回水温度变化范围,B站改造后的余热利用量以及配合蒸汽补充供暖能力基本达到了设计初期的效果。在改造调试稳定后(从2016年12月5日后),B站的二网水流量基本稳定在140 t/h。最冷天所需热负荷为10.5 MW,采热初末期所需热负荷分别为5.0 MW和6.5 MW,利用余热量配合蒸汽补充可以充分满足B站的供暖需求。

图9 B站供暖季一网和二网供回水温度变化

4 应用效果分析

该案例中利用30~40℃的低温一网回水,进入炼油厂利用余热取热以及蒸汽补热后,可以完全关停物料空冷环节,降温过程改造为闭式系统后,也解决了石化行业现有工艺物料降温过程中失水量大的问题。生活区增加了大温差吸收式热泵机组换热,使得二次网供回水温度完全满足供暖标准需求。

利用大温差吸换热技术回收了炼油厂余热,使换热站末端蒸汽等能耗显著降低,炼厂工艺物料冷却环节的电耗水耗也有所降低,关停燃煤锅炉减少了每年排污费的支出。

4.1 减少燃煤锅炉排污费

C站和D站改造前均通过燃煤供暖,改造后关停燃煤锅炉,每年减少排污费79.5万元。

4.2 炼厂空冷节约电费

催化裂化装置、加氢装置以及汽油吸附脱硫装置的总余热量为28.2 MW。如原料油加工量按照1 000万t计算,热输出对炼油系统能耗贡献为1.91个单位。

1)催化裂化装置

关停8台功率为18.5 kW风机;1台功率为36 kW风机;1台功率为36 kW风机。整个采暖季节约电量:

(18.5×8+36×1+36×1)×120×24=63.4(万kW·h)。

2)加氢装置

关停2台功率为18 kW风机。整个采暖季节约电量:

18×2×120×24=10.4(万kW·h)

3)汽油吸附脱硫装置

关停2台功率为22 kW风机。整个采暖季节约电量:

22×2×120×24=12.7(万kW·h)

改造后,炼厂整个采暖季节电量达86.5万kW·h,按照电价0.42元/(kW·h)计算,节电费用可达36.3万元。

4.3 换热站末端

改造后,换热站末端加入了大温差吸收式换热器以及其他一些换热设备,整个采暖季节约蒸汽54 737 t,热量折算间接节约天然气425万m3,节约除盐水13 369 t,节能效益显著。

4.4 减排效果

2016年11月至2017年3月供暖季期间削减燃煤使用量10 982 t,节省蒸汽54 737.28 t,总节电量209.13万kW·h,实现了炼厂热输出29万GJ,项目总节能量11 605吨标煤;实现二氧化碳减排3.3万t,二氧化硫减排72.35 t,烟尘减排3.68 t,氮氧化合物减排59.03 t,大温差吸收式换热技术在石油化工领域的应用推广具有示范意义。

5 结论

1)采用余热替代型煤炉供暖,对比天然气供暖改造方案,节省了天然气资源的同时,实现了炼油装置的余热外送,节省了装置空冷电耗,实现了将民用采暖作为工艺低温余热利用热阱的技术突破,具有良好的节能收益和减排效果。

2)采用该技术,在不增加投资的前提下提高了原有供热管网的热能输送能力,将原33万m2的供热能力提高到89万m2。

3)目前,石化生活区的民用供暖面积总量约301万m2,未进行改造的供暖面积约有40万m2,现用蒸汽供暖。石化余热加废热(低于90℃的热源)总量约1 500 MW,其中90%为循环水废热,可以为约5 000万m2的面积供暖。由此看来,石化余热外输的潜力巨大,该技术具有推广价值。