热联合技术在炼化装置上的应用

2018-07-20王萌李晓辉

王萌,李晓辉

(中国石化洛阳分公司,河南洛阳 471012)

1 热联合技术的发展

热联合技术是将装置多余的热量输出给另一套装置作为热源,其出发点是在大系统内寻找合适的热匹配,达到能量优化利用的目的,避免“高热低用”以及反复加热、冷却所带来的能源消耗,是一项重要的、发展成熟的节能措施。

Dhole和Linnhoff[1]首先提出了总厂热联合的概念,优化不同装置之间的热联合,提出了总厂热源-热阱图,用来确定总厂中所有热源能发生的各个等级的蒸汽量。Klemeš等[2]进一步发展了总厂热源-热阱图与总负荷曲线图,用来分析总厂的能量目标。Rodera和Bagajewicz[3]提出了用数学规划法来解决总厂能量联合问题,分析了直接换热与间接换热方式的优劣,并进一步分析了在间接换热的总厂热联合中,采用多股中间介质物流的情况。近年,Perry等[4]将总厂热联合的边界扩展到了厂区周边居民的用能,并增加了对二氧化碳排放的考虑。Varbanov和Klemeš[5]则将可再生能源的利用考虑进了总厂的热联合。Kapil等[6]在总厂热联合的方法中加入了对低温热量的考虑,并考虑了热泵等节能手段[7]。

2 洛阳石化热联合技术应用概况

洛阳石化热联合技术的应用经历了三个阶段,即装置内部的热联合、装置与装置间单股物流的热联合、上下游之间的深度热联合。

2002年前后,洛阳石化陆续实施了两套催化装置一中油作为稳定塔和解吸塔底重沸器的热源,常减压装置初底油与一催化油浆的热联合,部分常压渣油与两套催化装置的热联合,脱沥青油与两套催化装置的热联合,减压渣油与溶剂脱沥青装置热联合,两套催化油浆与油浆拔头、减黏裂化装置热联合,催化柴油与催柴加氢装置热联合。

2008年,常减压装置扩能改造后加工能力达到800万t/a,陆续实现了常减压与两套催化装置热联合,两套催化与汽油加氢装置热联合,重整装置与芳烃装置热联合,两套催化与催柴加氢装置热联合。

2012年,随着焦化装置、蜡油加氢装置、260万t/a柴油加氢装置的陆续投用平稳运行后,根据装置间物料流向和关联,经现场调研和模拟优化,逐步实现了上下游之间的深度热联合,避免了物料的冷却和再加热,减少了换热网络的两次传热㶲损。

3 洛阳石化热联合应用现状及效果

3.1 应用现状

目前,洛阳石化热联合技术应用较好的为热供料,焦化装置汽、柴油和顶循三股物料去加热CFB锅炉的除盐水,焦化装置自产0.3 MPa蒸汽去PTA发电机组等。

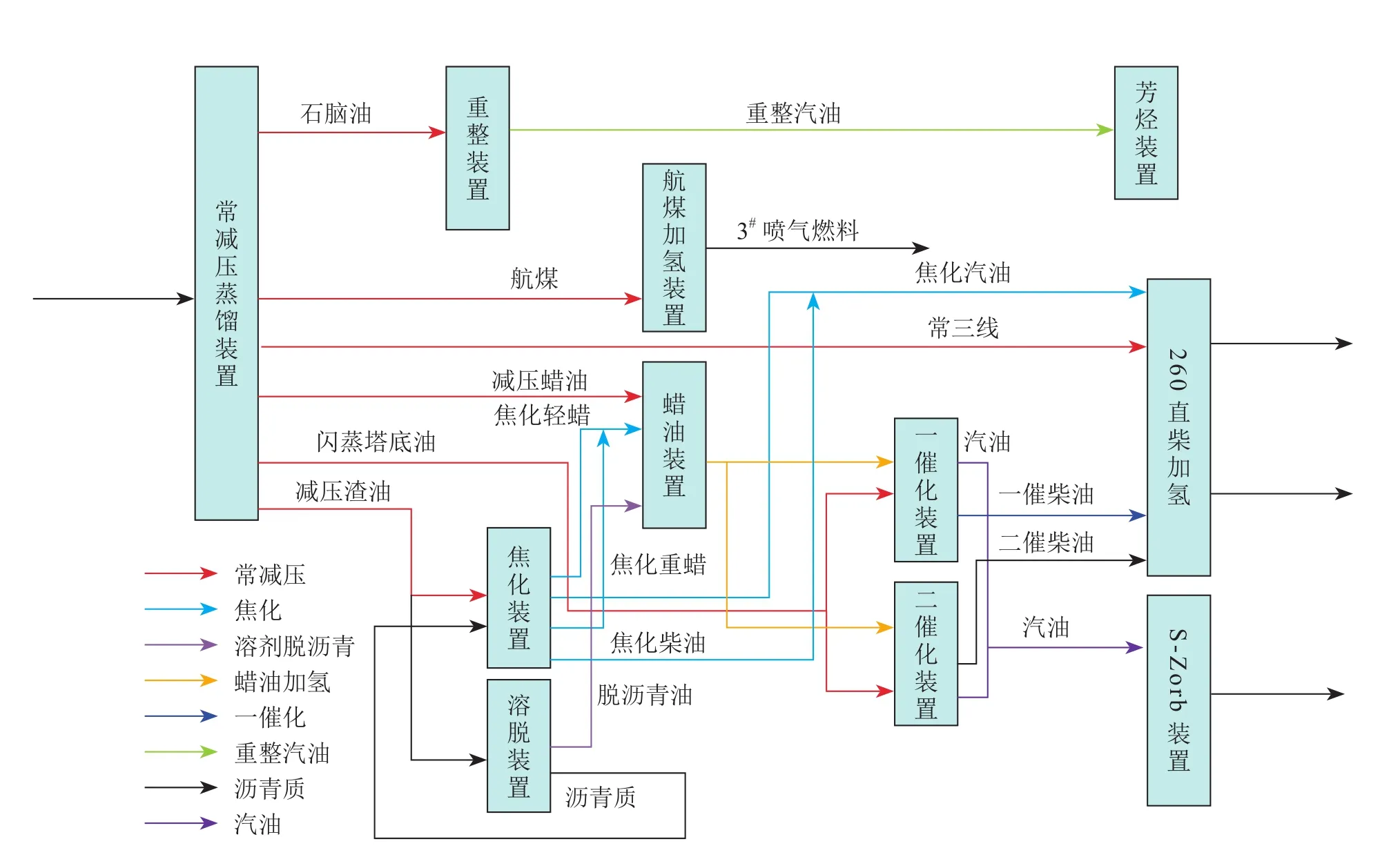

洛阳石化现有热供物料15路,涉及11套生产装置,2012-2015年主要炼油装置进料热供比例可达92%。具体热供物料流程如图1所示(石脑油至重整装置仅为直供,未热供)。

图1 洛阳石化热联合物料流程

2016年,通过大检修对热供料流程进一步优化,相关装置热供物料进出装置温度如表1所示。

3.2 应用效果

3.2.1 热供料效果

利用Petro-Sim软件对热供料后加热炉所减少的燃料消耗进行模拟计算(以常减压装置瓦斯组成为测算依据),得出加热炉入口温度每增加10℃,燃料消耗减少0.02 t/h。与2012年初洛阳石化热供料温度进行对比,2016年仅装置热进料使炼油装置燃料消耗降低0.204 t/h。按照2016年608万t加工量计算,炼油综合能耗下降0.27 kgEO/t。

3.2.2 其他热联合效果

焦化装置与动力部CFB锅炉热联合,可节约动力部除盐水加热用1.0 MPa蒸汽约8 t/h,同时减少焦化装置循环水消耗约120 t/h。焦化装置与PTA发电机组热联合,PTA每小时可增加700 kW·h发电量。二催化装置顶循与气分T501热联合,减少T501 0.5 MPa蒸汽用量约6 t/h。精制航煤与石脑油加工流程热联合,减少T3302底重沸器1.0 MPa蒸汽用量约4.5 t/h,停用精制航煤出装置空冷,每小时节电110 kW·h。

4 热联合存在的问题

热联合技术应用范围广,可匹配能量多,但因为系统压力、产品质量的影响,热联合技术在实际运作中也存在一定的问题,热联合效果也会打折扣,需要突破上下游的一些固有约束。

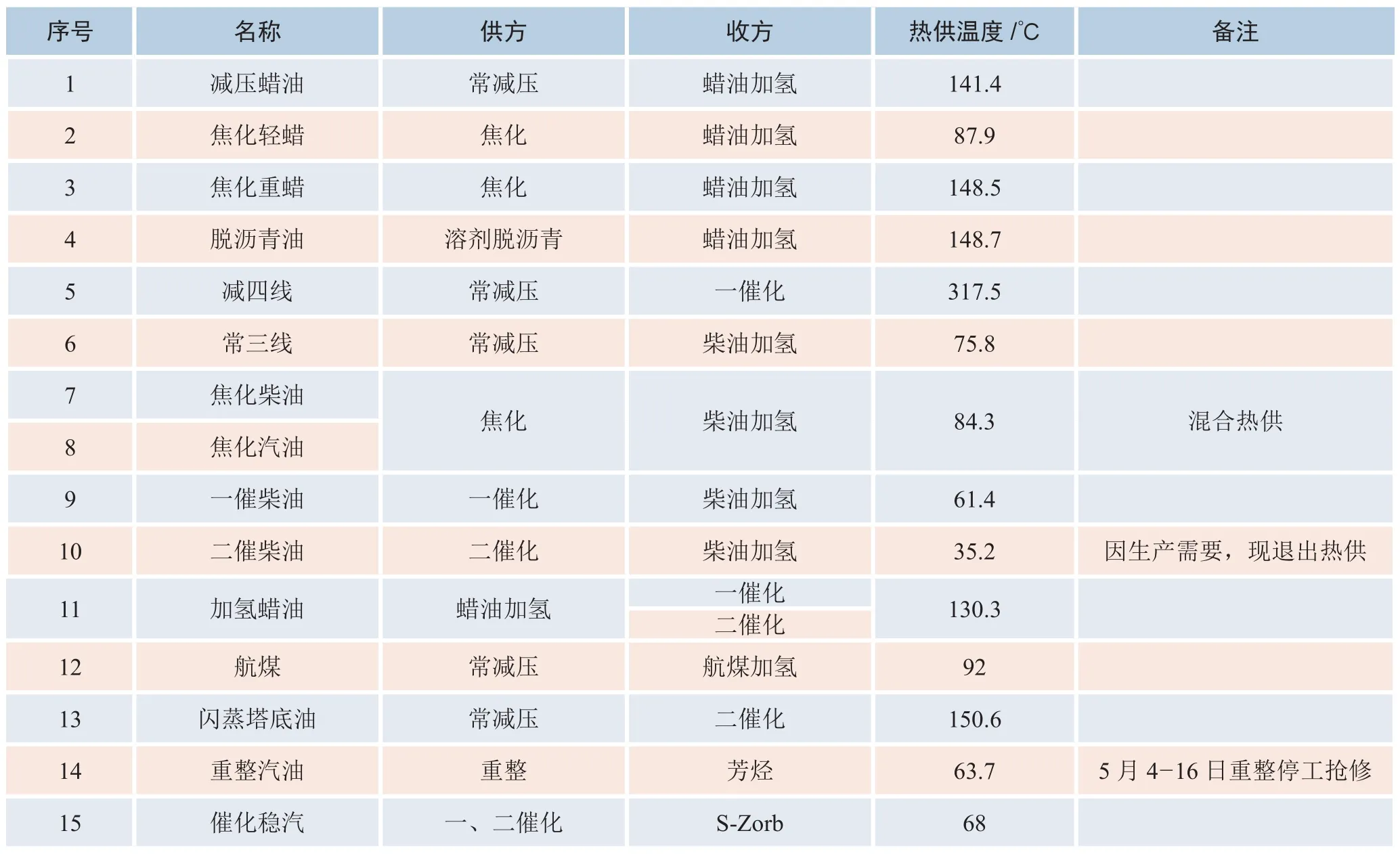

表1 洛阳石化热供物料基本情况

4.1 不符合设备设计温度要求

部分下游装置的原料缓冲罐、原料泵等在设计时未考虑热供料工艺,设备设计温度无法满足热进料温度的要求。根据《固定式压力容器安全技术监察规程》的要求,不能实施热供料。

1)航煤加氢装置

航煤加氢装置原料油罐设计温度为80℃,航煤热进温度(100℃以上)高于罐体设计温度,违反《固定式压力容器安全技术监察规程》的要求,考虑设备安全运行等因素,2014年10月停止热供。

常减压装置为将航煤出装置温度降至80℃以下,需运行空冷A1003,电机功率30 kW,使常一线至航煤加氢装置进料平均温度降为56.3℃,满足了固定式压力容器的安全运行要求。但增加了常减压装置的电耗,以及航煤加氢装置的燃料消耗。

2)S-Zorb装置

目前催化稳定汽油至S-Zorb装置温度为69℃,原料泵设计操作温度40~70℃,不能满足两套催化装置稳定汽油提高热供温度的要求。

4.2 热联合装置热进出料温差大

实际生产中,因热联合装置间距离、管线保温情况等因素的影响,造成装置间输送温差大,热损严重。

1)常减压装置常一线至航煤加氢装置热进出料温差大

航煤加氢装置由原来的直馏柴油加氢装置改造而来,常一线至航煤加氢装置管线部分利用以前常一线至罐区管线,部分利旧以前的直柴加氢装置进料管线,造成常一线至航煤加氢装置部分管线有保温,部分无保温,增加了物料传输过程中的热损。2015年12月,常一线热料出温度约103℃,航煤加氢热料进温度约79℃,热料进出温差约24℃,热损为1 265 kW。

2)溶剂脱沥青装置DMO至蜡油加氢装置热进出料温差较大

溶剂脱沥青装置与蜡油加氢装置距离较远,热联合管线实际长度约1 000 m,加上管线保温时间长等因素的影响,造成DMO热进出料温差较大。2016年7月以来,DMO热进出温差逐步由10℃左右增加至27℃左右。

4.3 影响下游装置正常运行

热供料的温度并不是越高越好,需要通过系统的技术经济评价和综合权衡后才能确定,因为上游装置热出料之后,相应的热阱需要新的热源,同样下游装置的热源也要找到新用户,两个换热网络原来的换热顺序打乱,需要重新匹配,只有热阱和热源匹配符合能量逐级利用的原则,才能使系统能量得到综合优化。大部分装置在设计时并未考虑热进料,因此当系统实施深度热联合后,对下游装置的正常运行造成了较为明显的影响。

1)影响下游装置产品质量

炼油系统实施深度热联合后,大幅降低了加热炉燃料消耗,但较大影响了分馏系统的平稳生产。类似问题普遍存在于“出产品”的炼油装置中,例如航煤加氢装置、汽油加氢装置等。

柴油加氢装置的进料温度大幅提高,受制于装置内部换热流程的局限,上游装置将热量转移至柴油加氢装置后,在原有换热网络下,装置内的热量又聚集在分馏系统,而精制柴油出装置温度无法满足<55℃的要求,进而影响到精制柴油的产品质量。因此只能将部分(或全部)进料退出热供,降低原料热进温度。

2)影响下游装置平稳运行

焦化装置稳定汽油换热器与动力部CFB锅炉热联合,将原有约64℃,240 t/h的除盐水加热至75℃左右,可节约1.0 MPa蒸汽约8 t/h,同时减少焦化装置循环水消耗约120 t/h。

实际生产中,由于系统管网压力的影响,加之设备长周期运行后,易出现稳定汽油泄漏至除盐水系统中的现象,影响锅炉水的品质,进而影响锅炉的平稳运行。

4.4 单装置能耗与系统效益的矛盾

焦化和蜡油加氢装置分别自产0.5 MPa和1.0 MPa蒸汽,在计算单装置能耗时,自产蒸汽按折标系数计入能耗,而装置热供料时,存在外输热折算,这种规定算法对单装置能耗具有较大影响。实际操作中,装置往往采取多产汽的措施来降低能耗。

炼油装置是一个大的系统,当实施深度热联合后,从能量转换角度来说,少产蒸汽,可以减少传热㶲损,增加能量转换效率,有利于降低整个系统的燃动费用。

4.5 个别装置仍存在热阱

目前,S-Zorb装置稳定塔底精制汽油(175 t/h、140℃)直接和低温热水换热,再经空冷、循环水冷却器冷却至35℃去罐区,热源浪费较大。

5 改进建议及措施

5.1 更换部分设备,调整工艺参数

核算热进料装置经济效益,在效益明显的情况下,对制约热联合的设备按照热进温度的实际情况进行设计更新。

2015年大检修前,对航煤加氢装置原料罐进行设计更新。结合热联合实际情况,将原有的罐体设计温度80℃更改为140℃,实现了航煤装置原料的热供。更新后,航煤加氢装置原料进装置温度由55℃左右提高至79℃左右,停用常一线出装置前空冷器。装置燃料消耗由之前的0.68 t/h下降至0.61 t/h。

建议提高S-Zorb装置原料油泵P101机封材质,将进料温度从目前的70℃提高至90℃,降低装置燃料消耗约0.04 t/h。

5.2 完善热联合管线保温

航煤实现热供后,航煤热进出料温差近24℃,热联合效果未能完全体现。对管线保温情况进行现场检查后发现,常一线至航煤加氢装置管线部分保温缺失长度约500 m。完善航煤进料管线保温后,平均温度由79℃增加至103℃,热进出温差大幅降低。航煤加氢装置燃料消耗由0.61 t/h降至目前的0.30 t/h,降幅明显。

建议对DMO至蜡油加氢装置管线保温进行更新,降低DMO热进出温差。初步估算,在现有生产条件下,可降低蜡油加氢装置燃料消耗约0.04 t/h。

5.3 增上精制柴油低温热发电设施

为解决柴油加氢装置实施热进料后不能平稳运行的问题,建议增上低温热发电设施。

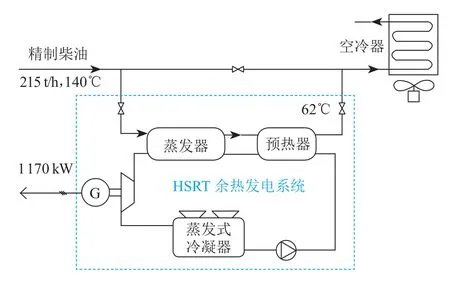

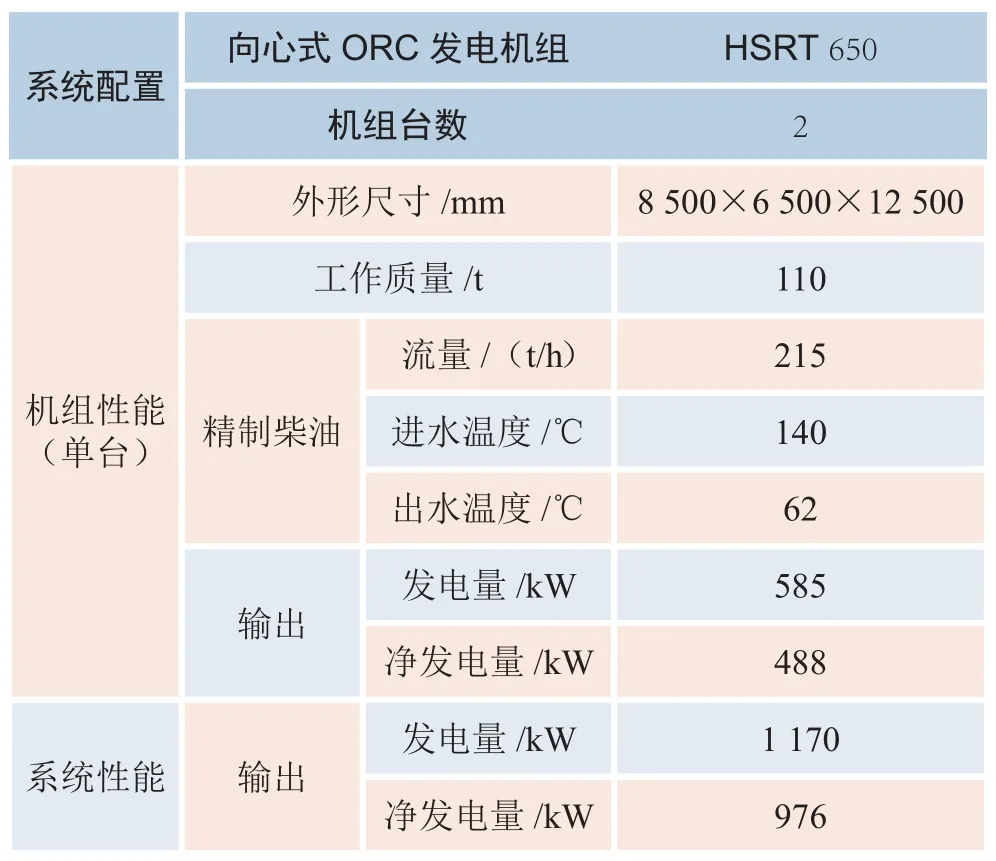

实现深度热联合时,精制柴油冷却前的温度基本维持在110~150℃,流量180~250 t/h,压力1.3 MPa。利用有机朗肯循环(ORC)低温热发电机组对这部分余热进行回收发电,具体改造流程如图2所示,系统性能见表2。

该项目投资费用约1 200万元,按柴油加氢装置年运行8 000 h计算,净发电量为780.8万 kW·h/年,年效益为312万元,投资回收期约3.8年。

图2 柴油加氢装置余热发电系统改造流程

表2 柴油加氢装置余热发电系统性能参数

5.4 增上热媒介质

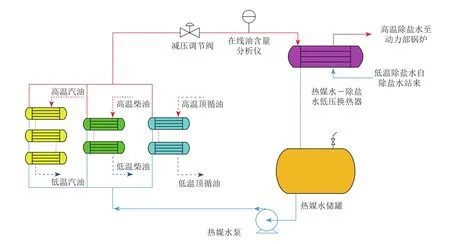

焦化装置与动力部热联合具有较好的节能效果和经济效益,但由于系统压力的问题,存在物料泄漏的风险。建议增上热媒水换热系统,利用低压力的介质作为换热媒介,实现热量回收和利用。改造流程如图3所示。

改造后,可节约动力部除盐水加热用1.0 MPa蒸汽约8 t/h,同时减少焦化装置循环水消耗约120 t/h。

5.5 优化单装置换热网络[8]

对焦化和蜡油加氢装置内部换热网络进行优化,停用或降低蒸汽产汽量,增加能量转换利用效率。在权衡装置能耗和系统效益的前提下,建议:

1)优化焦化装置换热网络,降低焦化装置0.5 MPa蒸汽产汽量,将热量转移至焦化重蜡,提高焦化重蜡至蜡油加氢装置进料温度,进一步降低蜡油加氢装置反应炉的燃料消耗。

2)优化蜡油加氢装置换热网络,降低蜡油加氢装置1.0 MPa、0.5 MPa蒸汽产量,将热量转移至两套催化装置。

5.6 充分利用装置热阱

针对S-Zorb装置目前存在的热阱,建议在稳定塔C201精制汽油(170 t/h、140℃)与P101出口增加一台换热器,用精制汽油的热量给泵出口冷油加热,从而降低加热炉燃料消耗,同时可降低精制汽油线路上冷却水量、空冷风机的电耗。

图3 焦化装置增上热媒系统流程

6 结论

装置间的热联合是将上下游两套或者多套装置作为一个整体,在大系统内进行“高热高用,低热低用”匹配,以达到能量优化综合利用的目的。其实质是在几套装置内而不是孤立地在一套装置内考虑能量的优化利用。

热供料温度的优化涉及到换热网络系统、分馏系统的独立优化和协同优化,是以热供料温度为变量的多次分解协调,需要根据装置间的具体操作,运用㶲经济学技术评价,多个方案进行综合比较后才能得出。

炼化装置实施深度热联合后,使各装置间的操作关系更加紧密,切换操作变得更加复杂,因而需要优化操作以减少对操作过程的影响,以及准备应急方案来保证热联合情况下装置的平稳运行。实现深度热联合,必须在确保上下游装置平稳运行的基础上进行,不能单纯以节能降耗为目的,影响下游装置的安全操作和产品质量。