节能环保与安全管控系统在乙烯装置上的应用

2018-07-20李冰

李冰

(中国石化北京燕山分公司,北京 102500)

中国石油化工股份有限公司北京燕山分公司(简称燕山石化)建于20世纪60年代末,是我国第一个炼油化工联合企业,经过几代建设者的不懈努力,已发展成为具有1 000万t/a炼油能力、80万t/a乙烯生产能力的大型炼化一体化企业。近年来,燕山石化结合自身实际,提出了“打造数字燕山,建设智能工厂”的信息化发展战略,大力推动“两化”深度融合,努力实现传统国企向现代企业的转型。燕山石化“智能工厂”建设目前已取得阶段性成果,企业信息化进入智能应用阶段。较强的信息化能力和业务智能水平扎实推进了燕山石化“本质安全、环境友好、持续赢利”城市型炼化企业的工作目标。

1 节能环保与安全管控技术

能源生产是石化生产全过程中的重要组成部分,能源消耗直接影响高耗产品的成本,直接关系到企业的竞争力,能源的合理使用与平衡调配,对环境保护起着至关重要的作用。采用先进的优化技术实现能源优化,对企业的合理生产、能量的高效利用以及安全节能生产具有十分重要的作用。对于能源优化问题,目前国内外较为先进的方式是通过对企业实际业务问题进行分析和抽象,然后构建出与企业实际相符的能源优化模型,并选择相应的求解方法最终计算出最优的优化方案。

石化生产过程是诸多工艺流程相互影响、相互制约的复杂过程;高温、高压、易燃、易爆等因素都可能引发异常工况的发生,造成产品质量下降或生产周期延误,严重的会导致事故发生甚至人员伤亡,对生产过程的安全构成极大威胁。因此,生产过程的安全管控日益被企业所关注,需要采用先进的信息技术手段构建相关信息系统,来实现对生产过程的安全管控,随着生产过程的复杂性提高,需要采用基于数据及机理模型的方法对生产过程监测。

2 总体技术架构

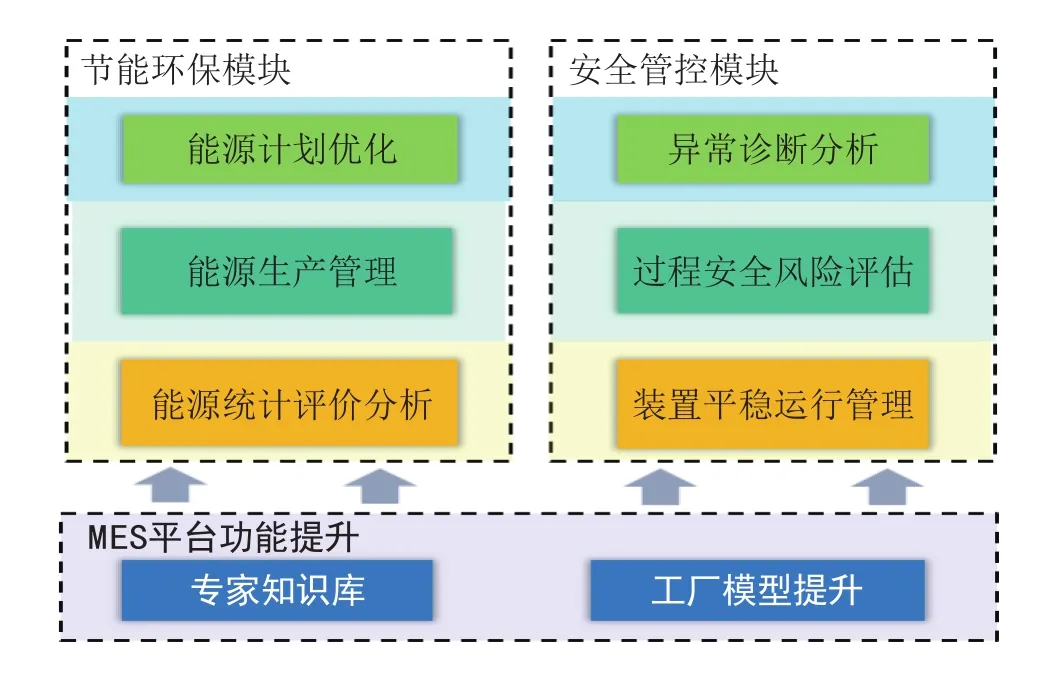

石油化工的节能环保与安全管控系统选取燕山石化乙烯装置进行能源优化和安全管控的试点应用,在燕山石化MES物料生产管理的基础上,增加能源管理和安全管控两条业务主线,实现生产过程高效、节能、环保和安全的全方位闭环管控。

节能环保系统通过对乙烯产/耗能设备建模、装置工艺过程建模,研究能源系统参数在线优化,实现对乙烯装置能源产耗的实时监控与优化,降低装置综合能耗,提高能源使用效率。安全管控系统通过对生产过程异常工况的分析与安全操作导航技术、过程风险注册与根原因分析技术和面向工艺操作的过程安全管理评估技术,实现生产过程风险的动态监测、评估和管控,提高生产装置的安全平稳运行水平。总体技术架构见图1。

图1 节能环保与安全管控系统总体架构

3 节能环保与安全管控系统功能

3.1 能源生产管理

从典型设备(高温裂解炉、蒸汽透平、蒸汽加热器和减温减压器)的耗能原理出发,研究工艺过程物流状态变化与设备能耗需求耦合的产/耗能建模方法,构建工厂级的能耗需求模型;对多介质能源系统进行联合建模;结合工艺机理分析,将优化模型抽象成MINLP优化问题,采用分支定界算法求解,满足在线优化的实时性要求。

建立乙烯装置设备、工艺过程模型对乙烯装置的蒸汽、循环水和电等主要能源介质消耗在线监控,结合具体工艺流程特点选取关键决策变量,根据过程模型进行乙烯生产过程在线优化。

3.2 能源统计与评价分析

对能源运行监控,以计划为基础,对供、产、输、转、耗的能源相关数据进行采集,并对日常能源产耗过程进行监控和管理。通过管网平衡、指标核算、报表发布等能源统计业务的在线化,实现数据统一、数出一门,实现数据核查快速准确,跟踪及时到位,解决核查数据困难,统计数据的时效性及准确性差的问题。

实现对能源日产耗数据、能源计量仪表情况、能源关键指标、主要管网损失情况等进行预警、展示、综合分析,为各级能源管理用户的事前预测、事中分析、事后追踪,提供统一、多视角决策和分析综合视图。

3.3 复合报警分析

复合报警就是通过各种异常的症兆,判断所发生的异常工况是何类型,并据此采取相应的对策。针对复合报警异常工况,建立复合报警模型,在复杂工况下对装置多参数报警进行关联分析与实时异常检测,并对异常工况进行复合报警提示。例如在判断是否是碱洗失效、催化剂中毒时,可以综合三段碱浓度异常、碱浓度分析取样带黄油、反应器床层温度急剧下降等症状来判断是否发生了碱洗效果变差问题,合并氢气进气量下降,管网压力波动等异常情况,可以进一步明确是否是碱洗失效、催化剂中毒。

3.4 在线质量预测

丙烯产品中乙烯含量是乙烯装置衡量产品质量的重要质量指标,无在线质量分析仪表,主要依赖定期质量分析,但是LIMS的检测周期较长,因此在实际操作过程中经常会出现含量超标现象,导致丙烯产品不合格,因此为了保证丙烯产品质量,采用在线质量预测。根据乙烯装置生产工艺,塔DA202的操作温度、物料流量FIC216、塔釜物料乙烯含量为影响丙烯产品中乙烯含量的关键因素,将上述变量作为模型的输入进行完善。

3.5 设备综合状态监测

裂解炉等静设备的运行状态相对稳定,但随着运行时间的延长会出现结焦、加热效率不断下降等问题,如果结焦严重,会导致炉管烧穿,造成火灾甚至爆炸等严重后果;压缩机等动设备通常在高温、粉尘、结垢、高转速的条件下长时间运转出现高振动、磨损、结垢等问题,严重时出现转子叶片折断、联轴器断裂、飞车等恶性事故。

设备综合状态监测是根据关键设备历史数据,建立多维状态空间分析模型,挖掘设备海量运行数据中各参数之间的耦合关联以及设备在各工况下的历史运行规律。当设备状态偏离历史同工况下的安全状态时,自动触发预警并对潜在故障进行关联排序分析。

3.6 根原因分析

针对确定型的异常工况,故障树分析方法可以非常明晰地表达出异常工况及造成异常工况产生的因素之间的关联关系。如针对裂解炉进料流量波动问题可以构建故障树分析模型,裂解炉进料波动的因素包括仪表风压、进料阀开度、进料压力及稀释蒸汽温度等,而引起进料压力与稀释蒸汽温度过低也具有许多因素。因为故障树分析方法具有揭示故障根源及关联关系的优点,因此应用该方法针对乙烯生产过程确定型的异常工况进行在线监测预警。

裂解炉及乙烯精馏塔是乙烯装置关键设备,由于其结构复杂、反应剧烈等原因其故障模式极多且非常复杂,难以建立完整的确定型故障根原因分析模型。不确定性分析是通过对装置的流程及风险分析,对裂解炉、乙烯精馏塔等关键设备建立参数间逻辑关联关系模型,实现在复杂工况下对装置不确定型异常工况的实时异常检测,并分析可能发生的原因及不利后果,保障装置安全平稳运行。因为符号有向图(SDG)分析方法有可以定性揭示故障传播路径、关联上下游关系,揭示偏离原因、后果的优点,非常适合在复杂工况下对不确定型异常工况的监测,因此针对不确定型的异常工况,首先对装置工艺风险进行分析,找出引起关键参数偏离的因素,然后在此基础上利用单元设备内参数的相互关联关系建立SDG分析模型,实现在复杂工况下对装置不确定型异常工况的实时异常检测。

3.7 风险识别

从工艺操作、关键设备故障、作业过程三方面对乙烯装置的压缩机、裂解炉、塔、反应器等关键工艺设备进行风险识别与分析评价,并结合乙烯装置典型事故事件与安全操作规程,采用特定提取方法建立乙烯装置风险注册库。

3.8 操作报警

基于EEMUA191与ISA18.2标准,对生产过程中的限值、偏差、变化率、状态报警进行报警提示;并提供高级报警(滤波、延迟、死区、多变量复合报警、动态报警)等报警监控功能;通过报警统计分析,对装置DCS系统进行合理化改进,降低报警数量。

4 应用效果

4.1 乙烯装置综合能耗降低

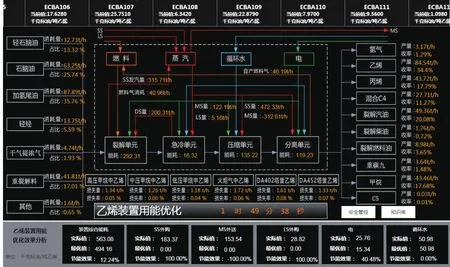

系统集成了实时数据库系统中的生产运行参数,可以实时查看各个能源介质的消耗量、原料的加工量、乙烯等各产品产量等能耗相关参数。实时了解到乙烯装置的能耗状况,查看乙烯装置的能耗相关参数运行情况,包括对各等级蒸汽、水、电、燃料气等各能源介质的消耗,裂解、急冷、压缩、分离4个单元的能耗,并且提供各能耗关键参数的历史趋势查询。

系统从乙烯装置裂解深度,蒸汽的分级利用两个方面进行能源优化,根据用户输入的实操范围,给出乙烯裂解炉出口温度的实操优化值与压缩机透平的抽汽量的优化实操值,操作人员按照优化实操值对乙烯装置进行操作,降低了乙烯装置综合能耗。系统还提供了对整个优化实操过程进行监控的功能,可以看出能源优化前后的对比。乙烯装置能耗监控主界面见图2。

4.2 监控设备故障

通过设备综合状态监测,系统显示从2015年6月13日开始GB201压缩机的综合指标一直处于预警状态,且呈下降趋势,反映了压缩机性能状态逐渐恶化,原因为蒸汽出气量FRC707、一段吸入压力PIC201等出现大幅振荡。通过根原因分析,判断是由于调速器抽气控制、转速控制出现异常造成,通过现场检查发现调速器故障,与系统分析相符。

4.3 报警数量减少

系统的报警管理模块可以综合评价乙烯装置当前DCS的报警情况,系统通过统计分析展现当前DCS报警存在的问题,为用户改进报警提供指导;自定义跟踪关键位号的报警及变化趋势,帮助用户分析多个报警及事件之间的关联关系。2015年4—7月,在系统指导下,乙烯装置优化和减少报警,各岗位每周报警数据均有下降。报警减少后,老区裂解单元黑屏时间可达4 h,分离单元分离岗位黑屏可达2 h,分离单元压缩岗位黑屏达4 h,新区单元黑屏约0.5 h。

5 结论

图2 乙烯装置能耗监控主界面

节能环保与安全管控系统于2014年1月开始在燕山石化建设,并于2015年6月上线运行,2017年2月完成验收。该系统实现了石油化工生产过程高效、节能、环保和安全的全方位闭环管控。

系统投用后乙烯装置平均综合能耗降低1.11%;装置平均操作失误率降低12.6%;操作平稳率波动降低5.11%;通过能耗和操作失误率的降低,据初步估算,产生直接经济效益约1 464万元。