低扬程泵站流道三维内模成形施工方法比较

2018-07-20孙养武施克鑫金玉杰颜士开

孙养武,施克鑫,金玉杰,颜士开

(1.江苏省江都水利工程管理处,江苏 扬州 225200;2.水利部南京水利水文自动化研究所,江苏 南京 210012;3.扬州大学水利与能源动力工程学院,江苏 扬州 225009)

0 引言

历年来,党和国家高度重视质量提升工作,在质量强国战略实施的总体布局下,水利工程建设质量与社会经济效益之间的矛盾日益突出。大型低扬程泵站作为水利工程中的一项重要水工建筑,在水资源调配、防洪排涝、水环境治理、水生态改善等方面发挥着重要的作用,其施工质量直接影响水利工程质量。

进水流道和出水流道是大型低扬程泵站过流通道的主要组成部分,流道施工质量直接影响进、出水流道的水力性能,进而影响泵站机组能否安全、稳定、高效运行[1-2]。大型低扬程泵站中所采用的进、出水流道为大体积异形混凝土流道[3-4],其施工质量与进、出水流道内模成形施工方法密切相关。大型低扬程泵站进、出水流道三维形体复杂,其内模成形施工方法也比较复杂。本文以低扬程泵站最为常用的肘形进水流道为例,对流道施工中应用较为普遍的木模、钢模和砖模等3种典型内模成形施工方法进行了较为详细的研究与比较。

1 木模成形方法

流道木模一般选用三等以上的木材加工成形[5-6]。利用木模进行肘形进水流道成形的施工流程主要包括:样架制作、样架拼装、蒙板、修整与喷塑、吊装、钢筋绑扎与混凝土浇筑和拆模等。

(1)样架制作

样架分为断面样架和线形样架。断面样架用于控制流道各指定断面尺寸,需严格按照断面尺寸放样制作,其内部采用方木作支撑,并对各断面样架进行编号,同时标明上、下游面。需注意的是,断面样架制作时需预留面板及其他贴面板厚。线形样架是根据顺水流方向流道弯曲线形放样而成,分为上线形样架和下线形样架两部分,以分别控制流道上、下边线成形,在与各断面重合的位置上分别刻有各断面样架的编号锯口,用于拼装对应的断面样架。

(2)样架拼装

样架拼装时,首先固定好线形样架,将各断面样架的上、下游面按顺序摆放的同时确定各断面样架上下边的位置,在拼装平台上或者已定位好的施工现场的底板上,从进水侧开始逐榀进行样架拼装,各榀断面样架上、下边位置与线形样架上相应编号锯口重合。采用方木简易连接固定相邻断面样架,通过全站仪或三维扫描仪对样架特征控制点的位置进行实测,将测量结果与设计图中对应参数进行比较,对有偏差的样架进行调整直至满足精度要求,然后加固排架之间的方木。

一般情况下,样架的拼装是在木工加工厂的拼装平台上进行,但如果木工加工厂空间有限不便于拼装且泵站底板已浇筑完成,可将样架运至现场进行拼装,以避免吊装时重新进行定位。

(3)蒙板

样架拼装并检查合格后,将面板贴合固定于样架上。为保证木模表面光滑且有足够的强度,所用的面板由宽木板条组成,一般宽度为5 cm,厚度为1 cm,分3~5层纵横交错贴钉[7]。另外,在选材时需对所选材质的面板进行木材弯曲应力和挠度验算,确保该材质的面板强度满足要求。

(4)修整与喷塑

采用三维激光扫描技术对蒙板后的木模进行扫描[8],将扫描得到的三维形体与设计图中的三维形体进行比对,对不满足要求的部位进行相应的修整,直至满足要求。经检查合格后,对木模表面细缝采用小木条嵌缝,并用腻子均匀涂刮,最后用2层油漆喷涂处理。此外,也可采用宝丽板等表面光滑的贴面板,确保成形后的流道表面光滑平顺。

(5)吊装

对于在木工厂内完成的木模,需对其进行吊装。将成形后的流道木模运送至施工现场,借助吊车将该木模吊入固定好的支架指定位置。设备条件允许的情况下可进行整体吊运,如若吊运设备条件有限,为了便于运输和吊运,可将流道沿中心分为两半制作,分别吊入指定位置,完成对接。为保证现场安装位置的精准,可预先借助全站仪和标尺进行定位,在现场架立支架,再根据线形样架进行现场校准,确保误差在容许范围之内后将支架固定。将木模精确就位后,对其进行外拉固定,以防浇筑混凝土过程中出现上浮错位现象。

(6)钢筋绑扎与混凝土浇筑

在木模外表面周围根据要求绑扎钢筋,完成后进行混凝土浇筑。采用泵送混凝土方式进行浇筑,在浇筑时应当从低处向高处进行,并且要注意在木模周围对称下料,防止木模两侧因混凝土面高差太大而受力不均,致使木模发生位移。浇筑完成后进行振捣,对其表面采用木抹压光表面,在混凝土终凝前应多次进行人工铁抹抹光,以防混凝土收缩形成表面龟裂。还需采取必要的温控措施,以防止大体积混凝土出现温度裂缝。

(7)拆模

木模属于不可重复利用的模板,拆模为破坏性的拆模。内模拆除的时间需按规范要求进行,拆除时需遵循“先支承的后拆,后支承的先拆;先拆除非承重部分,后拆除承重部分”的原则。对于承重内模的拆除,要经过同期混凝土试块强度试验验证,确定混凝土强度已满足要求后进行拆除。对于肘形进水流道异形内模的拆除需严格按照规定要求的时限拆除,且内模拆除后应及时清除表面灰浆、污垢,注意养护。

2 钢模成形方法

利用钢模进行流道成形的施工流程主要包括:样架制作、样架拼装、面板制作及焊接、吊装、加固处理、表面光洁度处理、钢筋绑扎与混凝土浇筑、拆模等。

(1)样架制作

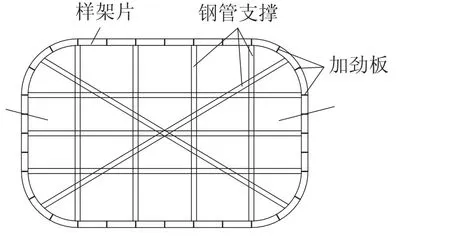

采用钢模成形方法的内模制作首先进行钢骨架拼接,钢板一般选用Q235A。样架主要包括:样架片、支撑和加劲板。根据施工图中各断面尺寸控制数据,对各断面样架片所需钢板进行放样切割,切割时需扣除面板厚度。为便于控制放样切割的难度和精度,样架片钢板不宜过厚,一般厚度为5 mm,宽度为65 mm[9],可根据需要适当增减。

若断面样架体积较大,吊运条件有限时可将样架片分为对称的2片,运至现场后进行组装,组装后的样架示意图如图1所示。根据分段拼装需要,间隔若干断面的样架片,可分别制作厚度为2~3 mm的2片相同尺寸的样架片,并在适当位置钻上配套的螺孔。

图1 流道断面组装后样架示意图

(2)样架拼装

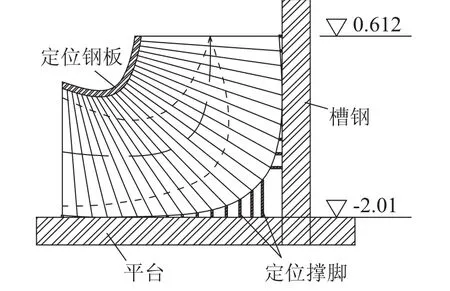

样架拼装需在样架定位系统上进行,该系统如图2所示。在钢板平台上,用竖尺和标杆确定顺水流方向的流道中心线和各断面的位置,在相应位置设置定位撑脚,竖直方向架立槽钢并固定在平台上,在槽钢上预制定位撑脚;对于上边线位置的确定,可根据线形预先切割定位钢板进行控制,并在该定位钢板上与断面位置对应处预留凹槽。各样架片的空间位置确定后,采用短钢板焊接连接,对于同一断面位置的2片厚度较小的样架片采用高强度螺栓连接,以便于组装与拆卸。

图2 肘弯段样架定位系统示意图

(3)面板制作及焊接

样架片数目满足要求,并且尺寸及位置检验合格后,进行面板制作。面板制作前用1块青壳纸分段包在样架上,画出2片样架片间所需要面板的形状,剪去多余部分,以此作为样板进行下料。所需面板厚度一般为5 mm,如果厚度较小,其刚度难以保证,如果厚度较大,不便于弯曲成形精度的控制。由于肘形进水流道的肘弯段为异形结构,为保证内模表面平顺、线形符合设计要求,需将钢板分段成形,且需分为左右对称两半制作,左右两半连接处钢板内侧焊上带螺孔的角钢。最后将各块面板相应点焊在骨架上。非螺栓连接的钢板之间用电弧焊满焊,焊缝用磨光机磨平。

(4)吊装

待底板浇筑完毕有一定强度后,在其上面用墨线弹出机组纵横中心线以及各断面的位置,将钢模运至现场,各段内模对号入座,每段内模之间用螺栓连接。可在左右两半连接处两角钢之间放置一带孔的楔形钢板,以便于后续内模的拆除。

(5)加固处理

为防止在浇筑混凝土过程中,流道内模发生变形和位移,在流道钢模内部采用钢管支撑并放置沙袋以增加内模自重。后侧用2根对拉钢筋与底板预埋短钢筋焊接,防止在浇筑过程中因混凝土浮力导致内模发生逆时针旋转。钢模尾部用槽钢焊接,斜撑于底板混凝土上,以防止在浇筑过程中因混凝土的倾倒与振捣而导致钢模发生顺时针倾覆。

(6)表面光洁度处理

在拼装成形后的钢模上,由于用螺栓连接的钢板之间有交接缝隙,容易导致混凝土浇筑成形后流道表面不光滑,因此需在内模缝隙处涂抹2~3遍腻子,腻子填抹饱满、粘结牢固。在钢模外表面涂上脱模剂以便于拆模以及保证拆模后流道内表面的光洁度。

(7)钢筋绑扎与混凝土浇筑

钢模就位安装工作就绪之后,进行外表面周围钢筋的绑扎与混凝土的浇筑,该过程与木模成形方法相同。

(8)拆模

钢模属于可重复利用的模板,拆模时需注意轻拿轻放,以防撞击损坏。钢模拆除的时间及顺序与上述木模拆模相同。

3 砖模成形方法

利用砖模进行流道成形的施工流程主要包括:样架制作、吊装、砌筑、粉刷、喷塑、钢筋绑扎与混凝土浇筑、拆模等。

(1)样架制作、拼装

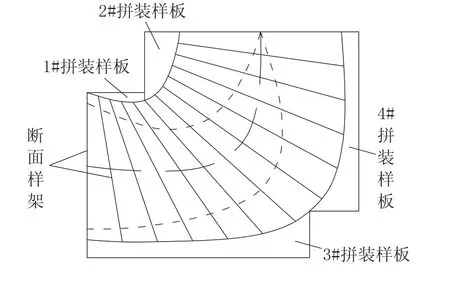

砖模的骨架采用木样架,该木样架可采用与木模成形施工相同的方法进行制作和拼装,但由于要在其内部砌筑砖砌体,因此断面样架的榀数比木模少。针对这类控制断面数较少的木样架,可采用拼装样板进行上下边线及断面样架位置的控制,如图3所示。

图3 拼装样板示意图

(2)吊装

砖模的砌筑需在施工现场进行,因此其木样架制作拼装并经检验合格后,吊运至浇筑好的泵站底板上支架的指定位置,经校验合格后将其固定于支架上。

(3)砌筑

在样架中砌筑砖砌体,由肘形进水流道肘弯段的立面单线图可以看出,砖模的几何重心是偏外的,所以,在砌筑施工时为防止砖模失稳倾覆,除了要在砖模底部加强支撑外,仍有必要在砖模施工前对其进行稳定计算,以防出现倾覆的危险[10]。

(4)粉刷、喷塑

在砌筑砖砌体工作完成后,在砖砌体表面粉刷砂浆,同时可对其表面进行三维激光扫描,将扫描得到的数据与设计的肘形进水流道数据进行比对,如果局部尺寸与设计尺寸有出入,可通过修整表面砂浆进行纠偏。

(5)钢筋绑扎与混凝土浇筑

砖模喷塑完成后,进行外表面周围钢筋的绑扎与混凝土的浇筑,该过程与木模成形方法相同。

(6)拆模

砖模属于不可重复利用的模板,需对其进行人工凿除。砖模拆除的时间及顺序与上述木模的拆模相同。

4 流道内模成形施工方法比较分析

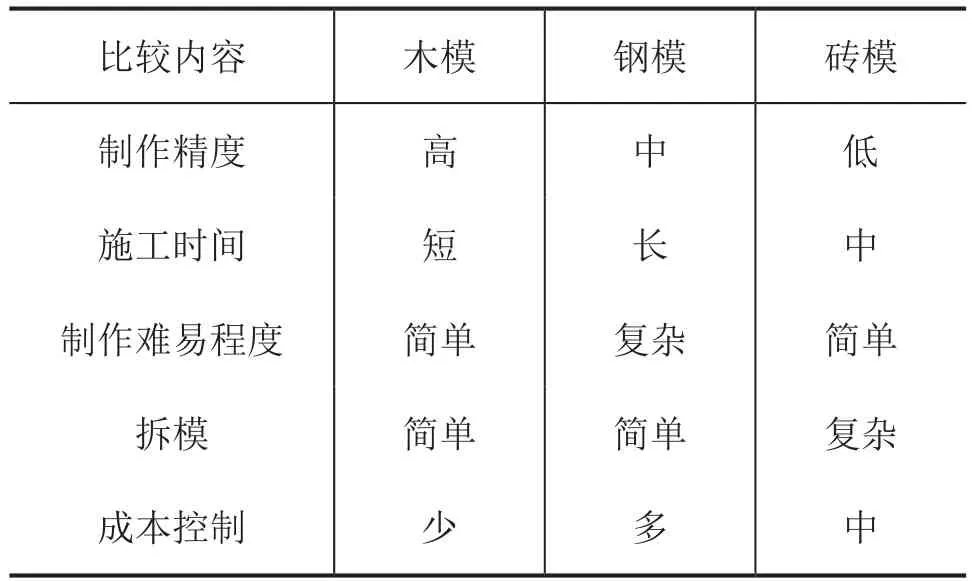

本文从内模制作精度、施工时间、制作难易程度、拆模和成本控制等方面对3种流道三维内模成形方法进行比较分析,比较结果列于表1。

表1 3种流道内模成形施工方法比较

由表1可以看出3种流道内模成形方法各有优缺点,故在低扬程泵站施工中可因地制宜地选用适宜的材质和方法进行流道内模成形施工。

(1)木模

木模具有取材容易,施工成形相对简单的优点,且因其导热系数小,对混凝土冬期施工有一定的保温作用,应用较多。木模的制作、拼装精度高,但需在拼装、蒙板等工序完成后才能进行检查,若检查结果与施工图不吻合,为确保表面光滑,需进行拆卸整改,其工程量较大,不仅加大了施工成本,还延长了工期。木模自身重量轻,混凝土浇筑时受浮托力影响,易上浮,需对其整体进行加固和外拉。鉴于木质材料的特殊性,制作内模过程中需防水、防晒。

(2)钢模

钢模可预先加工,重复利用,在施工上具有较大的便利性,钢模成形的流道混凝土表面光滑。钢模由于其自身刚度大,内部所需的支撑较少,可节约支撑系统材料。钢模重复利用性好,特别是在有多台泵机组的泵站施工建设过程中,若施工工期宽松,考虑到流道底板承载力问题,可制作偶数组钢模,施工时沿顺水流方向底板中心线对称施工,大大提高了钢模重复利用率,且泵机组台数越多,其经济优势越明显。钢模也存在自身的缺陷,在模板材料和成形技术方面一次性投资较大。

(3)砖模

砖模内部采用砖砌体砌筑,这种方法的最大优势在于自重较大,不易出现漂模现象,而且砖模表面粉刷的是砂浆,在砖模成形后,对检查不合格部位可适当凿补,确保砖模表面光滑即可,因此砖模易于修整。但是,砖模由于要保证内部填砌砖砌体的空间要求,其样架断面数相对较少,定位误差大,制作、拼装精度低,且流道成形后只能通过人工凿除,工作量较大,拆模不便。

5 结语

进水流道和出水流道是大型低扬程泵站的重要组成部分,流道内模成形施工方法直接影响流道成形的精度和质量,进而影响到泵站机组的安全、稳定和高效运行。木模成形、钢模成形和砖模成形3种常用的流道内模成形施工方法各有优缺点,在大型低扬程泵站流道内模成形施工时,可根据泵站施工的具体情况选择合适的成形施工方法,以保证施工精度和质量。除了这3种常用的流道成形施工方法以外,还有一些新的方法,如采用钢板内模作为流道钢衬、钢制流道等,这些方法均值得进一步研究和应用。