煤泥水絮凝沉降效果影响因素研究

2018-07-20沈宁

沈 宁

(神华宁煤集团 太西洗煤厂,宁夏 石嘴山753000)

对于采用湿法分选的选煤厂而言,为了满足各工艺环节对循环水质量的要求,经主选作业后产生的煤泥水必须经过一定的工艺处理才能在选煤厂循环使用。煤泥水系统是实现洗水闭路循环、确保清水选煤的关键环节,当煤泥水系统严重恶化时,整个选煤系统将无法正常运行[1-2],甚至出现停产[3-4]。煤泥水内集中了原煤中最细、最难处理的颗粒,而这些颗粒粒度细、灰分高、粘性大、难以沉降,难于用常规的沉淀、回收、脱水设备与方法进行处理,必须选择适当的煤泥水絮凝沉降工艺处理。鉴于煤泥水处理的重要性和复杂性,近年来国内外研究人员对煤泥水絮凝沉降展开了大量的研究[5-7],但多数研究集中于对絮凝剂和凝聚剂种类及用量[8-9]、搅拌强度[10-11]等因素的考察,而忽略了煤泥水处理过程中流场环境(由流场型式及其能量输入状态决定)和药剂作用时间的影响。因此,在对药剂用量影响研究的基础上,综合流场类型和药剂作用时间进行煤泥水沉降效果的多因素考察,对于煤泥水沉降理论体系的构建与完善,进一步优化煤泥水的处理效果具有重要的理论与现实意义。

1 试验部分

1.1 试验原料

选取陕西澄合矿区煤样作为煤泥水沉降试验原料,并将<0.5 mm粒级煤样配成浓度为35 g/L的煤泥水。选用聚丙烯酰胺和聚合氯化铝作为絮凝剂和凝聚剂进行煤泥水絮凝沉降试验。

1.2 试验设备

构建试验系统时,选用标准比例几何尺寸搅拌槽作为试验搅拌槽[13-14]:槽体直径T=200 mm,叶轮直径D=66.7 mm,叶轮离槽底的高度Hi=66.7 mm,叶轮叶片宽度w=13.2 mm,挡板数目为4个,挡板宽度Wb=20 mm。试验过程中控制煤泥水液面高度H=T=200 mm。

为了广泛考察流场类型这一因素的影响,流场形成元件——叶轮的选择尤为重要[15-16]。试验选取叶片数相同的径流式叶轮、轴流式叶轮与混流式叶轮(图1)构建径流式、轴流式与混流式流场,并进行相应流场类型及能量输入状态对煤泥水沉降效果的研究。

图1 三种叶轮型式

1.3 评价指标

试验以煤泥水溢流浓度作为煤泥水沉降特性的评价标准。煤泥水搅拌均匀后,加入一定量凝聚剂和絮凝剂,搅拌、静置4 min后,移取距液面10 cm处的上清液测定其浊度,并以此来判定煤泥水沉降效果[12]。

2 试验结果与分析

2.1 药剂用量对煤泥水沉降效果的影响

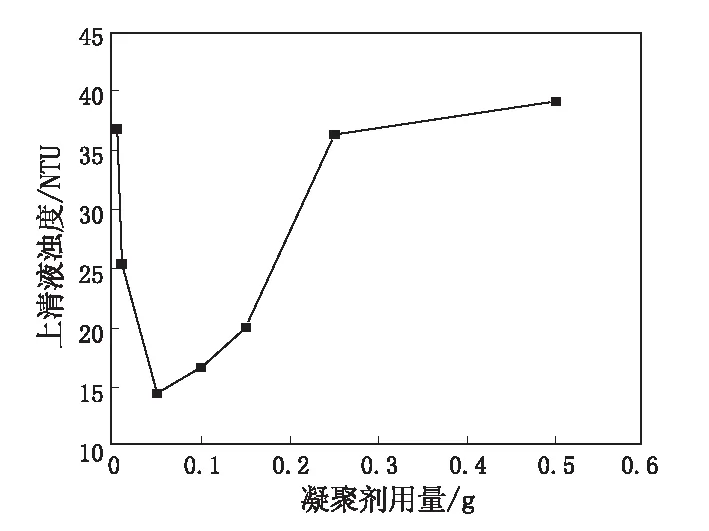

试验时,凝聚剂用量为0.05 g,搅拌混合30 s后,添加絮凝剂,其加入量分别为0.005、0.01、0.05、0.10、0.15、0.25、0.50 g,搅拌1.5 min后,静置取样分析煤泥水絮凝沉降效果(图2);在同样操作条件下,絮凝剂用量为0.05 g,改变凝聚剂用量,在用量为0.005、0.01、0.05、0.10、0.15、0.25、0.50 g条件下进行煤泥水絮凝沉降试验,结果如图3所示。

由图2和图3分析可知:无论是絮凝剂还是凝聚剂,当药剂用量较少时,由于只有少部分煤泥颗粒与药剂作用,大部分煤泥颗粒仍然悬浮在水中未能进行有效絮凝沉降,因此,上清液浊度较高;随着药剂用量的增加,煤泥颗粒絮凝沉降效果有所提升,当凝聚剂和絮凝剂用量分别为0.05 g和0.05 g时,煤泥水絮凝沉降可达到最佳效果;随着药剂用量的进一步增加,由于药剂不能有效分散,因此,同煤泥颗粒有效作用的药剂量减少,大部分煤泥颗粒悬浮在煤泥水上清液中不能有效絮凝沉降,致使煤泥水上清液浊度较高。

图2 絮凝剂用量对煤泥水沉降效果的影响

图3 凝聚剂用量对煤泥水沉降效果的影响

2.2 药剂作用时间对煤泥水沉降效果的影响

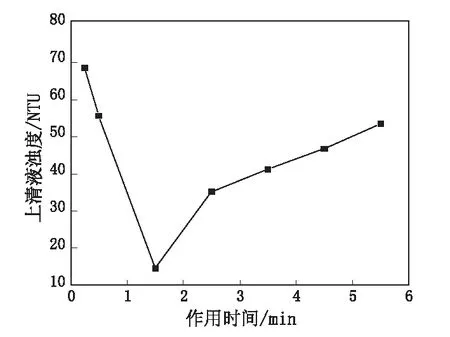

为了实现煤泥水的有效沉降,药剂在煤泥水体系中需要停留一定的时间,因此有必要考察凝聚剂和絮凝剂的作用时间对煤泥水絮凝沉降效果的影响。试验时,固定凝聚剂与煤泥混合作用时间为30 s,絮凝剂与煤泥混合时间分别设定为0.25、0.5、1.5、2.5、3.5、4.5、5.5 min。煤泥水絮凝沉降效果如图4所示。在同样操作条件下,固定絮凝剂与煤泥混合作用时间为1.5 min,凝聚剂与煤泥颗粒混合时间分别设定为15、30、45、60、90 s,煤泥水絮凝沉降试验结果如图5所示。

图4 絮凝剂作用时间对煤泥水沉降效果的影响

图5 凝聚剂作用时间对煤泥水沉降效果的影响

由图4和图5可以看出,随着药剂作用时间的增加,煤泥水絮凝沉降效果变化明显:当絮凝剂作用时间为1.5 min时,上清液浊度最小为14.5 NTU;当凝聚剂作用时间为30 s时,上清液浊度最小为14.6 NTU。随着药剂作用时间的进一步增加,煤泥水絮凝沉降效果恶化。分析该过程可知:药剂作用时间过短,意味着药剂的分散程度及其与煤泥颗粒的接触不充分;而药剂作用时间过长,其自身的长链结构可能遭到破坏,部分已聚集成大颗粒的煤泥颗粒也遭到破坏。由此可见,药剂作用时间同样影响煤泥水絮凝沉降效果。

2.3 流场类型及流场能量输入对煤泥水沉降效果的影响

2.3.1 径流式流场及能量输入状态对煤泥水沉降效果的影响

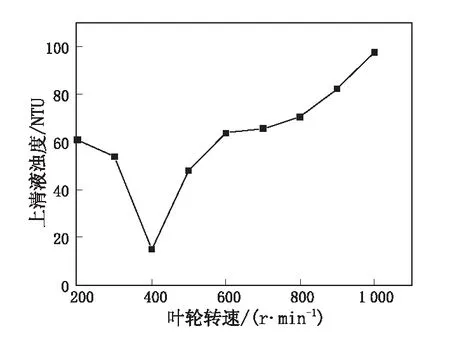

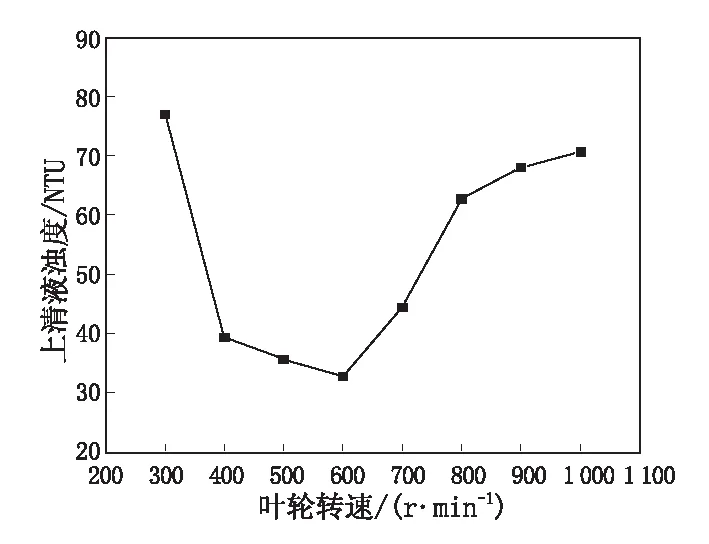

选取径流式叶轮作为搅拌叶轮,试验时,搅拌转速从200 r/min开始,每增加100 r/min设置一个试验考察参数,直至转速为1 000 r/min,加入0.05 g凝聚剂,搅拌30 s,再加入0.05 g絮凝剂,继续搅拌1.5 min,静置4 min后检测上清液浊度。径流式流场对煤泥水沉降效果的影响如图6所示。

图6 径流式流场及能量输入状态对煤泥水沉降效果的影响

由图6可以看出,在径流式流场作用下,在较小的能量输入状态(即搅拌强度太低)时,药剂与煤泥颗粒不能充分接触,加之药剂分布不均匀,煤泥颗粒与药剂作用效果不好,导致煤泥水絮凝沉降效果较差。随着搅拌强度的提高,药剂分散效果得到改善,药剂与煤泥颗粒充分接触,煤泥水沉降效果提升;当搅拌强度为400 r/min时,煤泥水絮凝沉降效果最佳,此时上清液浊度为14.9 NTU。随着搅拌强度进一步增加,煤泥水絮凝沉降效果下降,这是由于搅拌强度过于剧烈,破坏了药剂的长链结构,导致药剂与煤泥颗粒作用效果变差,同时,已经凝聚成大颗粒的煤泥被破碎成小颗粒,影响了煤泥水絮凝沉降。

2.3.2 轴流式流场及能量输入状态对煤泥水沉降效果的影响

在相同条件下,选取轴流式叶轮作为搅拌叶轮,能量输入状态对煤泥水沉降效果的影响如图7所示。由图7可以看出,在轴流式流场作用下,随着能量输入的增加(即搅拌转速增加),对应煤泥水沉降效果同样出现“先改观、再恶化”的现象;当搅拌转速为600 r/min时,煤泥水絮凝沉降效果最好,其对应上的清液浊度为32.7 NTU。

图7 轴流式流场及能量输入状态对煤泥水沉降效果的影响

2.3.3 混流式流场及能量输入状态对煤泥水沉降效果的影响

进一步试验,在相同操作条件下,选取混流式叶轮作为搅拌叶轮,能量输入状态对煤泥水沉降效果的影响如图8所示。

由图8可知,在混流式流场作用下,随着能量输入的增加(即搅拌转速增加)对应煤泥水沉降效果同样出现“先改观、再恶化”的现象;当搅拌转速为500 r/min时,上清液浊度最小为31.1 NTU,为最佳试验条件。

2.3.4 不同流场类型作用效果对比

径流式叶轮在搅拌过程中会产生较强的剪切作用,当其低转速运行时,有利于药剂分散,实现药剂与煤泥颗粒的有效作用;但在转速过高时,较强的剪切力破坏药剂结构与大颗粒煤泥聚团,使煤泥水絮凝沉降效果变差。

图8 混流式流场及能量输入状态对煤泥水沉降效果的影响

轴流式叶轮在搅拌过程中剪切力很弱,因此最佳搅拌速度要比径流式叶轮高才能提供合适的剪切条件;在高转速条件下,由于以形成轴向循环流场为主,而剪切力作用较弱,因此对药剂结构和煤泥大颗粒破坏作用也相对较轻,对应煤泥水絮凝沉降效果优于径流式叶轮。

由于混流式叶轮的剪切力介于径流式叶轮和轴流式叶轮之间,因此,当低转速运行时,药剂分散效果比径流式叶轮差但优于轴流式叶轮;当高转速运行时,对药剂结构和大颗粒煤泥的破坏作用比轴流式叶轮强但弱于径流式叶轮。

3 正交试验与分析

综合考虑药剂用量、流场类型、搅拌强度以及药剂混合时间对煤泥水絮凝沉降效果的影响,选取L18(37)正交表进行正交试验设计。

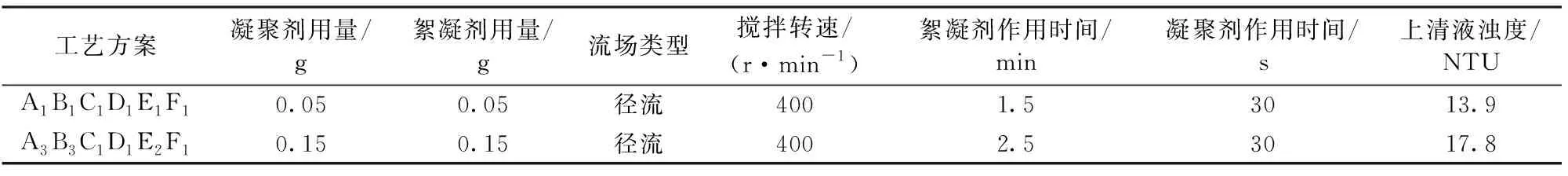

正交试验设计表与正交试验结果见表1和表2。

表1 正交试验设计表

由正交试验结果可知,优化工艺方案为A1B1C1D1E1F1。由各因素水平下的平均浊度值分析可知,凝聚剂用量0.15 g(A3)、絮凝剂用量0.15 g(B3)、径流式流场(C1)、搅拌强度400 r/min(D1)、絮凝剂作用时间2.5 min(E2)、凝聚剂作用时间30 s(F1),即A3B3C1D1E2F1也是较好的工艺条件,但由于这个条件不在正交试验设计的18次试验当中,所以补做试验A3B3C1D1E2F1,并与工艺方案A1B1C1D1E1F1进行比较,结果见表3。最终确定优化工艺方案为A1B1C1D1E1F1。

表2 正交试验结果

表3 工艺方案A1B1C1D1E1F1与A3B3C1D1E2F1结果对比

利用极差来描述各因素中水平变化所引起的试验指标离散程度,即可反映各因素所起作用的大小。由表2数据分析可知,在试验范围内,极差值由大到小对应的因素依次为:流场类型、搅拌强度、凝聚剂用量、絮凝剂用量、凝聚剂作用时间、絮凝剂作用时间,说明流场类型对煤泥水絮凝沉降效果的影响最大,搅拌强度次之,之后依次为凝聚剂用量、絮凝剂用量、凝聚剂作用时间,絮凝剂作用时间对煤泥水絮凝沉降效果影响最小。

4 结论

本文系统研究了药剂用量、流场类型、流场能量输入、药剂作用时间等因素对煤泥水沉降效果的影响,主要结论如下:

(1)药剂用量对煤泥水絮凝沉降有重要的影响,药剂用量过少或过多都不利于药剂分散及其与煤泥颗粒的充分接触,都会影响煤泥水絮凝沉降效果。

(2)凝聚剂和絮凝剂作用时间过短,药剂与煤泥颗粒不能充分作用;作用时间过长,会造成药剂结构以及已聚集成大颗粒的煤泥颗粒的破坏。

(3)径流式流场比轴流式流场和混流式流场更有利于煤泥水絮凝沉降,当径流式叶轮搅拌转速为400 r/min时,煤泥水絮凝沉降效果相对较好。不论何种流场作用,随着能量输入的增加,煤泥水絮凝沉降效果均出现“先改观、再恶化”的现象。

(4)正交试验极差分析可知,影响煤泥水絮凝沉降最主要的因素是流场类型、流场能量输入(即搅拌强度)和药剂用量,其次是药剂作用时间;总体而言,流场类型和流场能量输入是决定煤泥水沉降效果最关键的因素。