风电齿轮箱高精度硬齿面内花键工艺研究

2018-07-19冉雄涛吴刚姚洋洋王廷霞

文 | 冉雄涛,吴刚,姚洋洋,王廷霞

(作者单位:中车戚墅堰机车车辆工艺研究所有限公司 )

随着风力发电产业的飞速发展,风电机组运行数量与日俱增,运行过程中机械故障量也逐年增长,其中花键副的故障就是其中之一,从分析结果来看,花键副的加工精度,特别是内花键的精度差、齿面硬度低、缺乏主动润滑是其失效的主要原因。而内花键由于本身结构尺寸限制、较大过盈的组装要求,很难在加工同时保证其高精度和高硬度的要求。

目前,国内主流的风电机组齿轮箱制造商对于内花键的加工工艺主要有以下几种:第一种是软齿面并以插齿作为最终加工状态,第二种是以插齿后渗氮作为最终加工状态,第三种是以插齿后感应淬火作为最终加工状态。三种工艺的共同缺点就是无法同时保证精度和硬度,基于此种情况,本文以高精度、硬齿面内花键为目标,从结构设计开始,到有限元分析计算,再到试验验证,提出了一种可行的、可靠的工艺方案。

因外花键可与太阳轮轮齿同时进行渗碳淬火,工艺实现难度低,故本文主要对高精度、硬齿面的内花键加工工艺进行研究。

工艺方案

风电齿轮箱的传动结构一般采用1级行星级+2级平行轴传动或者2级行星级+1级平行轴传动,行星级输出与平行轴输入间都是通过花键连接传递扭矩和功率,其中外花键在行星级输出的太阳轮上,内花键在中间轴(也称内花键轴)上,内花键轴与大齿轮通过过盈配合实现扭矩和功率的传递,如图1所示。

针对图1中的两种零件,传统的加工工艺是将内花键轴和大齿轮组装后加工内花键,这样避免了过盈配合对花键精度的影响,但由于两零件材料不同,组装后无法再进行热处理,因此只能将内花键做成软齿面。若将内花键轴和大齿轮选用同样的材料,并做成整体式结构,理论上也可以实现外齿和内花键同时硬化,但是会大大增加原材料成本和后期机加工难度。

对于内花键轴的硬化工艺,由于内花键本身结构尺寸较小,感应器的制作难度较大,同时感应淬火存在开裂风险,因此本文采用工艺难度较小的渗氮工艺。对于过盈装配后内花键变形,目前只能通过磨齿来解决,且有装配前磨齿和装配后磨齿两种方案,这两种方案都要对内花键进行修形,区别是前者为预先的逆向修形,以抵消过盈装配产生的变形,而后者是对已产生的变形进行修正。考虑到渗氮层深较浅,装配后磨齿会显著降低齿面硬度,因此本文选用装配前磨内花键的方案,总体工艺流程为插花键→去应力回火→磨花键→渗氮→过盈装配。

图1 内花键轴和大齿轮装配结构图

过盈配合有限元计算

根据上一节已选择的工艺方案可知,需要对内花键进行预先的逆向修形,以抵消过盈装配产生的变形。本文利用有限元软件ANSYS计算过盈配合的变形规律及变形量,然后转化成对内花键精度的影响,作为对其进行逆向修形的输入。

首先按照实物尺寸1:1 建立内花键轴和大齿轮的过盈配合有限元模型,通过有限元分析计算,得到过盈配合的应变云图,如图2所示。

从图2 可以看出,由过盈配合引起的内花键轴径向收缩变形沿轴向为非线性分布,过盈配合区变形明显大于非配合区,内花键轴两端几乎没有变形。同时,由于设计结构原因,内花键仅约有一半处于过盈配合区,这必将产生锥度变形,直接体现在内花键的齿向精度上。

在内花键齿宽方向上,选取图2所示的最左端截面,然后选择一个轮齿,从齿顶到齿根每隔0.5mm选取一个节点的综合位移,如图3所示,得到了齿形的变形规律,其中横坐标为所选轮齿的齿顶圆到齿根圆的直径。从图3可看出,齿形方向上的整体变形量较为均匀,仅在靠近齿根处,变形量稍微增大,这是因为齿根处受到过盈装配的挤压力,齿厚稍有变小,而靠近齿顶处仅有内花键轴整体收缩而产生的径向位移。由于齿形方向最大和最小变形量仅相差0.002mm,可将齿形变形视为整体的径向位移,且由于位移量也较小,对于齿面各点的压力角影响也很小,即对于齿形精度的影响可以忽略。

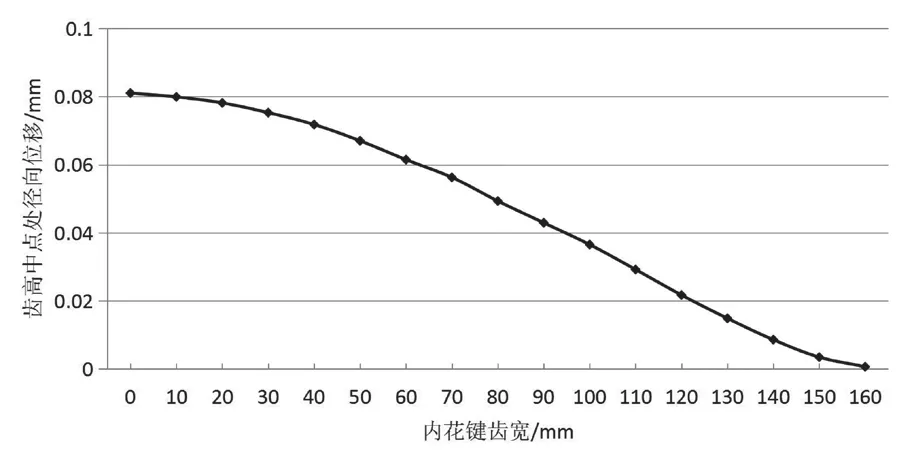

在内花键齿宽方向上,等距离共取了17 个截面,包括内花键的两个端面,提取这17个截面齿高中点处的径向位移,如图4所示,得到内花键齿向的变形规律,其中最大变形量为0.081mm,同时也可看出齿面径向变形量并非线性分布,在最左端和最右端呈现抛物线分布规律。

图2 过盈配合的应变云图

图3 内花键齿面综合位移

图4 内花键齿面径向变形规律

内花键逆向修形

从上述有限元分析可知,过盈配合后,内花键齿形变形可以忽略,而齿向发生较大的锥度变形,对齿向精度影响较大,为保证组装后整体精度满足设计要求,须在组装前对齿向进行逆向修形。

上一节的有限元分析结果仅显示了内花键齿面径向变形量,并不能直接作为磨齿的修形输入,还需转化为内花键齿面的法向变形量,即齿高中点处的径向变形量乘以此处的压力角正弦值,带入数值,得到内花键齿向的逆向修行量约为0.042mm。为防止修形量过大导致装配后内花键齿向产生倒锥度影响装配,故将磨花键时的齿向修形量减小0.005mm,即为0.037mm,同时对两端面约10%的范围进行0.015mm的抛物修薄,以应对内花键两端的抛物线变形。

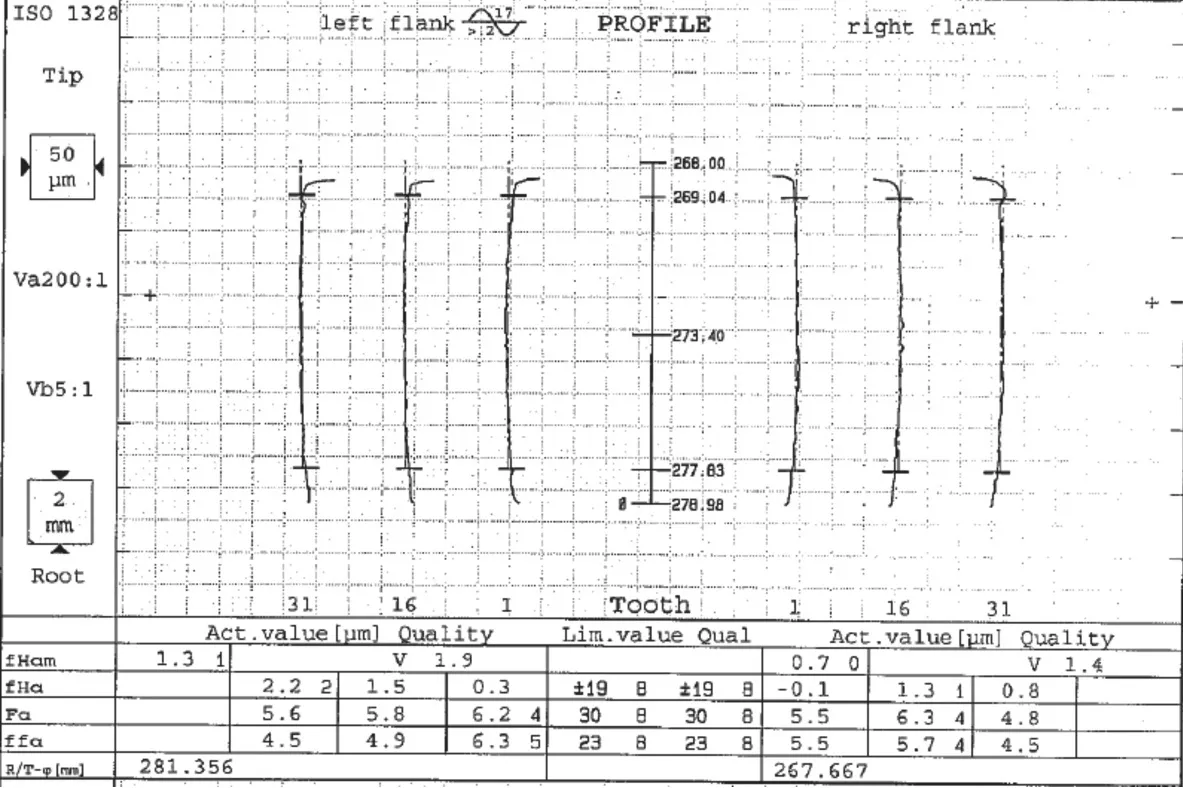

经上述分析,将逆向修形参数设置为:齿形不修,为标准渐开线,齿向斜度修形量为(0.037±0.005)mm,齿向两端抛物修薄(0.015±0.005)mm。将内花键轴采用数控磨齿机进行逆向修形,经齿轮精度检测仪检测的内花键齿形齿向报告如图5、图6所示。从图中可看出,齿形精度为5级,远高于8级的设计要求,齿向双边呈现明显的斜度修形,其中左齿面齿向斜度约为0.034mm,右齿面约为0.031mm。需要注意的是,因齿向两端有抛物修薄,图6中的齿向斜度评价范围并非整个全齿宽160mm,而是去除两端各9mm,即142mm齿宽范围内的齿向斜度,这样按照比例得出全齿宽范围内的齿向斜度应分别为0.038mm和0.035mm,满足要求值(0.037±0.005)mm。

将经过磨齿逆向修形的内花键轴进行氮化,然后测量内花键齿形齿向精度,如图7、图8所示。对比氮化前的图5、图6可以看出,齿形精度基本没有发生变化,这是因为齿形精度对检测基准的变形不敏感,但部分齿向的修形量略有变化,这是因为氮化后的内花键轴发生轻微变形,检测内花键的基准面的平面度也有微小变形所致,这是氮化过程中不可避免的,但对于本文的研究及实际应用影响不大。

图5 内花键齿形精度报告

图6 内花键齿向精度报告

过盈装配及检测

图7 氮化后的内花键齿形精度报告

对氮化后的内花键轴采用液氮冷冻,大齿轮采用感应加热内孔,两零件组装并恢复常温后,检测内花键齿形齿向,如图9、图10所示。

将图9与图7对比可看出,齿形精度略有变化,由组装前的5级变为6级,变形主要集中在靠近齿根部位,这是由于内花键齿根处在过盈装配下,受到挤压,产生变形,这与第一节的有限元分析结果相吻合。对比图10和图8可看出,齿向在组装前的逆向斜度修形则被过盈配合变形所抵消,整体呈现一定的鼓型,同时也可以看出齿向仍然存在一定的斜度,且斜度方向与逆向修行的斜度方向相反,说明齿向的逆向斜度修形量不够,不足以完全抵消过盈配合产生的锥度变形,这是上文中齿向逆向斜度修形量趋于保守所致,但也侧面印证了我们逆向修形量的有限元计算值是较为准确的。

图8 氮化后的内花键齿向精度报告

同时,图9和图10作为内花键组件最终的的齿形齿向精度报告,其结果是较为令人满意的,首先图9所示的齿形精度为6级,高于设计要求的8级;而图10所示的齿向呈现鼓型,因此只需重点关注齿向精度中的螺旋线倾斜偏差fHβ,从图10可看出,左齿面的螺旋线倾斜偏差平均值为18.4μm,右齿面为20.3μm,精度等级为8级,满足设计要求,当然仍有优化的空间,在实际生产应用中,可将有限元计算结果经转化后直接作为磨齿逆向修形输入,最终得到的齿向精度将高于本文。

图9 过盈装配后的内花键齿形精度报告

结论

图10 过盈装配后的内花键齿向精度报告

摄影:王舒琪

本文提出了一种高精度、硬齿面内花键轴的加工方法,解决了内花键硬化后过盈装配而导致的齿向精度差的问题。相比传统的内花键轴调质后以插齿作为最终工序的工艺,具有齿形齿向精度高、齿面硬度高的特点,其关键在于前期的过盈配合有限元计算,以及装配前的磨齿逆向修形。研究结果总结如下:

(1)过盈配合后内花键齿形精度的变形量可以忽略,齿向精度的变形量与过盈量、内花键的轴向位置关系直接相关;

(2)逆向修形时,除了考虑齿向总体修形量外,还必须考虑齿向变形规律曲线,适当增加齿向两端抛物修形量;

(3)过盈装配的有限元计算结果较为准确,经分析换算后可作为内花键磨齿逆向修形的输入。