复杂地质岩基中爆破飞石控制方法

2018-07-19

(1.中国人民武装警察部队 水电第三支队,广西 南宁 530222;2.贵州新联爆破工程集团有限公司,贵州 贵阳 550002)

在应急救援抢险或大规模土石方开挖工程中,复杂地质环境下进行爆破施工在所难免。目前,控制爆破技术已经相当成熟,在各类工程中创造了巨大价值。现有的控制爆破施工方案通过研究岩石性质确定孔网参数和爆破工艺,在对施工现场周边情况作出分析的基础上,制定防护方案,而对于如何减少爆破飞石并无太多阐述。因此,本文根据应急救援任务的特点,结合某练兵工程实际,讨论通过对钻孔过程的严密控制以及爆破区域地质情况的充分考察,掌握软弱夹层的分布,并在装药时采取合理的措施,最大限度地减少爆破飞石的产生。

1 爆破飞石成因

某项目工期长达1 a,爆破施工共计1 000余次,通过分析每次爆破作业过程和结果,总结出爆破飞石产生的原因有:①不利的地质条件,如泥层,软弱层,溶洞等;②装药人员判断失误导致装药不正确。但主要原因还是由于装药人员无法准确把握地质情况。除人员操作不当、技术原因等可控因素外,地质条件的隐蔽性和不可控性也是产生爆破飞石的重要因素。其中,在软弱夹层地质条件下,产生爆破飞石的主要原因如下。

(1)炸药装填位置处于软弱夹层内。当引爆炸药后,爆炸冲击波和爆炸高能气体沿着软弱夹层倾泻而出,在巨大的爆破能量作用下,软弱夹层附近的岩石碎块、泥土等物质沿着软弱夹层方向喷薄而出,飞散距离远超预期,从而导致事故的发生。

(2)炸药装填位置距离软弱夹层过近。当装药位置与软弱夹层的距离小于设计最小抵抗线时,最小抵抗线的方向将发生改变,药包鼓包不向临空面发展,而是向结构面方向扩展;而且鼓包气体产物很快泄入软弱夹层,爆炸的能量率先从软弱夹层的裂隙、断层等最薄弱处冲开,炸药的部分能量以“冲炮”或其他形式向临空面、溶洞、薄弱面泄出[1]。

为最大限度减少爆破飞石的产生,必须从考察爆破区域地质情况着手。只有对每个炮孔情况有清楚了解,施工人员才能准确地制定装药方案,避免爆破飞石的产生。本文利用某工程实例对复杂地质环境下的爆破施工技术进行了探讨。

2 工程实例

2.1 工程概况

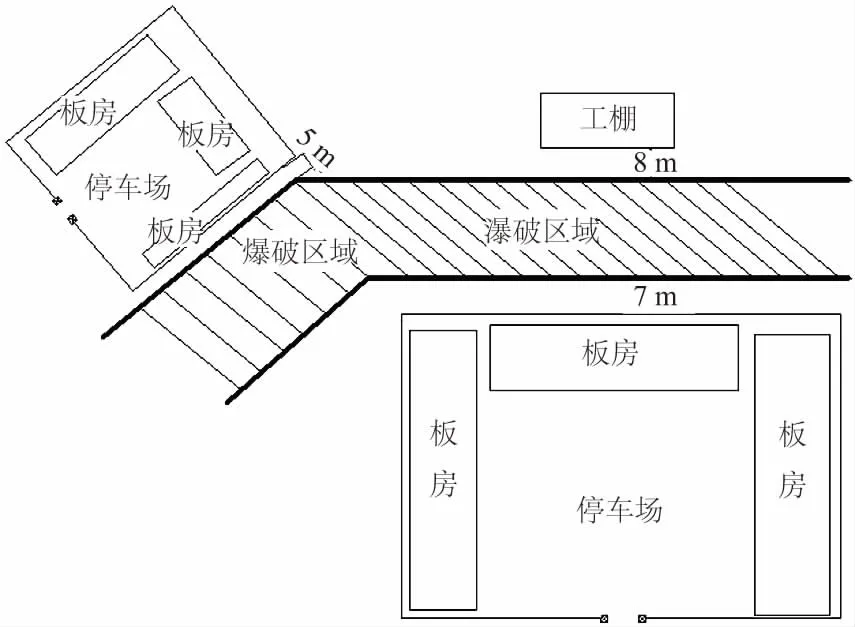

某工程是一项大型土石方开挖平基工程,开挖方量约400万m3,同时也包括二号路的路基开挖工作。二号路路基爆破区域宽20 m,长度约100 m,与平场高程相比,相对高程-1.5 m,钻孔孔深2~4.5 m不等。进行二号路路基开挖时,周边已修建了大量的活动板房,作为项目建设指挥部。板房面积大,内设露天停车场、多个建设单位办区,工程施工及周边区域布局详见图1。为保证施工进度,需要在2 d内完成该区域爆破施工任务,同时也需要最大限度保证周边区域安全。由于此区域周边情况复杂,必须采取合理的安全防护措施;而因工期紧张,加上常规防护措施布置时间又十分有限,因此必须进行合理设计、精心组织、精准施工,从根源上控制爆破飞石的产生。通过组织相关人员论证后,决定从钻孔工序着手,对每个炮孔的地质情况进行探测,从而控制爆破飞石的产生。

图1 工程施工及其周边区域布局

2.2 不利因素分析

(1)需在2 d内完成二号路爆破施工任务,工期十分紧张。在对二号路表层泥土清挖完毕后发现,岩体局部严重风化,并伴有大量泥槽,岩体极度不均匀,无法对泥槽和软弱面走向进行准确判断,岩溶情况难以预知。由于无法得到准确的地质情况,若按照常规的作业流程,则无法准确避开不利地质,即使方案设计合理,也极易产生大量爆破飞石。

(2)爆破对象为非均质岩体,因此本次爆破施工没有固定的孔网参数。只能根据现场岩石情况确定孔位、倾角和孔深等参数,还要根据钻孔情况判断地质情况,随时调整各参数。

(3)提前准备不足。采用φ90 mm潜孔液压钻机进行钻孔作业,孔深2~4.5 m,单孔装药量1.2 ~12 kg,单孔装药量较大,也对爆破飞石的控制提出了更高要求。

(4)布置防护措施时间相当有限。由于需要在2 d内完成爆破作业,无法在此期间完成防护所需的前期准备工作以及施工工作。

2.3 解决方案

(1)为爆破区域内每台钻机配备1名技术人员和1名经验丰富的爆破员,与每1台钻机操作手随时保持沟通,并根据实时反馈的地质和钻孔情况调整钻孔参数。

(2)在钻机大臂上粘贴标尺,以便随时根据标尺的指示确定当前钻孔深度。

(3)对炮孔进行编号,根据大臂上的标尺确定炮孔内的泥层,软弱层,溶洞等非正常因素的位置及深度,绘制炮孔情况简图并附说明。

(4)装药时,由两名经验丰富的爆破员以及1名技术人员,参照炮孔情况简图和实际地质情况共同确定每个炮孔的装药量和装药结构。

(5)采用合理的毫秒微差延时爆破网路,逐孔起爆,减小相邻炮孔间的挤压作用。

(6)对于风化或泥夹石非常严重的重点区域采取局部覆盖防护,防护设施尽量简单可靠,以满足工期要求。

经过严密的控制钻孔作业,基本掌握了爆破区域的地质情况,对每一个炮孔的孔深、异常情况、起止深度等进行了详尽记录,为后续装药作业提供了有力支持。

2.4 爆破施工作业

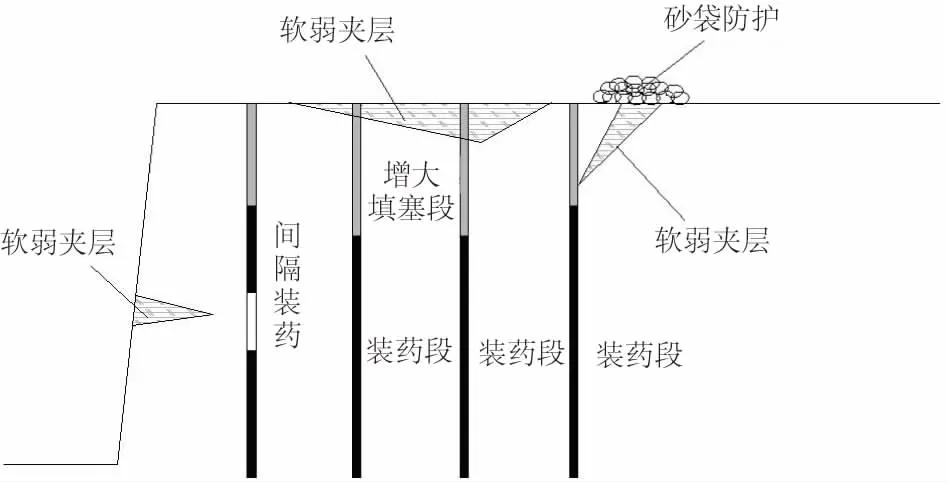

本次爆破共钻孔216个,部分异常炮孔参数见表1。针对这些异常炮孔,采取了分段间隔装药措施,以避开软弱夹层,装药示意见图2。

表1 部分异常炮孔参数

图2 装药示意

成排炮孔装药量计算公式为

Q=qabH

(1)

孤石爆破计算公式为

Q=qV

(2)

式中,Q为单孔装药量,kg;q为单位用药量,kg/m3;a为外孔距,m;b为排距,m;H为装药长度,m;V为孤石体积, m3。根据项目其他区域爆破实际情况,单耗q取0.25 kg/ m3,孤石爆破单耗q取0.15 kg/ m3。

根据夹层位置适当减少软弱夹层周边炮孔药量。夹层位置在炮孔底部时,按照正常药量装药;夹层位于炮孔中部时,底部装药,夹层位置上下50cm段使用钻屑填塞间隔,上部继续装药,并重新校核上部药量;夹层位于填塞段时,则根据夹层厚度适当减少药量,由经验丰富的现场技术人员及爆破员根据实际情况确定具体药量。

本次爆破施工作业,采取了毫秒微差延时爆破网路。孔内孔外都选用较高段别的导爆管雷管,进行逐孔起爆,孔内采用MS15导爆管雷管,孔外连接采用MS7导爆管雷管。对爆破区域内风化或泥夹石非常严重的重点区域采取局部覆盖防护。防护方式为单层胶皮网覆盖后,上覆铁丝网,并用沙袋间隔压实。经过细致严谨的准备与施工,未产生爆破飞石,取得了良好的爆破效果。在复杂的地质环境和诸多不利条件影响下顺利完成了既定施工目标,爆破施工取得了圆满成功。

为验证该施工方法效果,在本项目选取周边环境较好的泥夹石爆破区域进行了同样的试验。在未进行任何防护措施的条件下,5次试验均未产生爆破飞石,证明了该施工方法对控制爆破飞石的产生有一定效果,可为其它爆破工程施工提供参考。

3 在应急救援中的应用

近年来,爆破技术已被广泛应用到应急救援抢

险中[2],在应急救援抢险爆破作业过程中,较为常见的限制条件有:①爆破区域周边需要保护设施以及设备的支持[3]。在进行爆破施工时清场区域不宜过大,以免因机械设备撤离过远而耽误宝贵的救援时间。②需要进行爆破施工的区域地质条件复杂、道路不通,大型钻爆作业机械无法到达[4-5]。③由于爆破施工工具及爆破器材等需要通过人工搬运至爆破区域,必须提高炸药的利用率和施工效率,加快应急救援抢险进度。

由于以上限制条件,钻孔控制很有必要。通过合理地确定钻孔位置、孔深等参数,可以减少钻孔数量,减少炸药用量,从而也减少了作业人员的工作量,提高了爆破作业效果和效率。通过掌握钻孔待爆体的结构,能很好地控制爆破飞石的产生,降低对施工区域周边的影响。由此,大大加快了爆破作业进度,减小了对其他抢险救援单位的干扰,对整体应急救援抢险工作有积极作用。

4 结 语

爆破飞石产生的主要原因在于爆破人员无法准确把握爆破区域地质情况。在充分掌握爆破区域的地质情况后,对爆破钻孔作业进行严密控制,为后续装药作业和爆破作业提供了有力支持,从而极大地减少了爆破飞石的产生。通过合理选择机械设备的撤离距离和停放地点,在进度与安全、风险与成本之间找到一个合理的平衡点,对一些规模大、工期紧的土石方工程和应急救援抢险有着重要意义。