免吊装测井工艺优化的研究

2018-07-19

(大庆油田有限责任公司测试技术服务分公司 黑龙江 大庆 163000)

0 引 言

随着油田开发不断深入,日益复杂的井场条件、雨雪等恶劣天气,较大地影响了测井施工的正常进行,甚至无法及时、有效地向甲方提供测试资料。近年来国际油价低位运行,措施成本空间紧缩,也要求采取有效措施,降本减耗来应对复杂多变的新形势。免吊装测井工艺是一种有效的技术,它在液压技术和机械技术相结合的应用条件下,既克服地形影响,又减少了井架车的损耗,提高了质量和效率。

1 免吊装测井工艺和技术综述

免吊装测井工艺和技术的应用,其具体测井作业原理为:免吊装测井防喷装置采用遥控操作电动液压泵,实现防喷装置的自动举升和降落,不再配用井架车吊装。测井设备仅需1台仪绞车和1台装有免吊装防喷装置的工具车,相对于使用井架车测井施工,既减少了1台井架车,又减少了井架车的折旧、材料、油料、维修和机加等费用。

2 免吊装测井工艺技术的应用与改进措施

2.1 免吊装测井工艺的原理

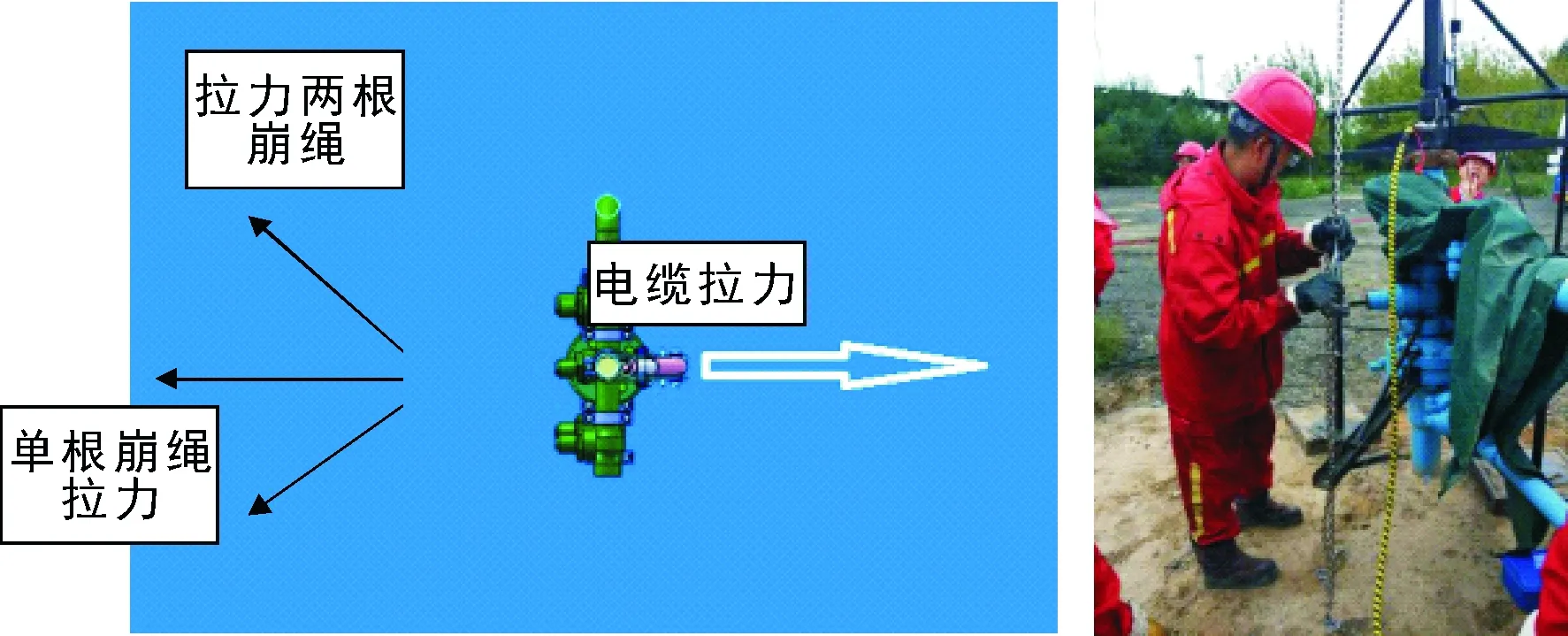

免吊装测井装置由溢流回注系统[1]、遥控举升降落系统、液压折叠支座、防喷系统组成,如图1所示,在注入剖面测井施工时无需吊车吊起,利用液压折叠立管臂实现防喷管自动举升、降落,利用溢流回注系统实现溢流液实时等量自动回注的密闭防喷装置。

其中溢流回注系统由回注泵、溢流缓冲箱、过滤器、控制电路、操作面板、回注管路等组成,实现溢流液的实时自动回注。

图1 免吊装测井井口设备示图

遥控举升降落系统由电动液压泵、液压折叠立管臂、限位自锁控制器、液压传输管路组成,实现防喷管举升、降落,如图2所示。

图2 免吊装测井井口安装及配套工具

2.2 免吊装测井优势

免吊装测井工艺在我单位推广至今,共完成200余井次测井任务,对于传统的井架车测井施工,免吊装测井工艺具有以下几个优势:

1)设备方面。仅需1台仪绞车和1套免吊装防喷装置,比以前施工减少了1台井架车,节省了井架车使用的相关费用。

2)安全环保方面。由回注装置将溢流液体实时自动回注到井筒中,不产生废水废液,节省了废液回收处理的相关费用。

3)方案利用率方面。免吊装测井施工无需井架车,对于那些井架车无法靠近的井场也能满足施工条件。很多以前不满足施工条件的问题井都能测井施工,明显提高了测井方案利用率。

3 免吊装测井工艺改进

3.1 优化和改进测井设备

在现场使用过程中,进行了如下改进:

1)防喷系统优化。原有防喷盒[2]长度过长,每当班组需要使用不同直径电缆转换测井项目时,由于老式多级防喷盒太长无法固定在滚筒上,就需要进行剁电缆、做电缆头、校电缆等一系列额外操作,这些额外操作的工作量相当于一次同位素吸水剖面测井。

经过和厂家反复沟通,并进行了一系列改进,将老式防喷盒改为分体式防喷盒,使其能够固定在绞车滚筒上,如图3所示。使用改进后的新型防喷盒就无需进行剁电缆、做电缆头、校电缆等一系列额外操作。假设大队每年有200次需要更换电缆的情况,就相当于节省了200井次同位素吸水剖面测井,合计为400万元产值。

图3 优化后的防喷盒

2)防喷管固定崩绳优化。免吊装测井施工过程中,防喷管在承载后会向仪绞车方向倾斜,需要使用崩绳提供反向拉力,使防喷管始终保持竖直。

免吊装测井工艺试验之初,厂家提供一根崩绳来固定防喷管。安装井口时,必须保证崩绳与电缆运行方向一致,才能完全抵消电缆产生的拉力。实际生产过程中,受井场条件所限以及采油树结构[3]限制,安装井口的过程中并不能完全满足这一条件,当电缆拉力过大时,防喷管就存在倾倒的安全隐患。

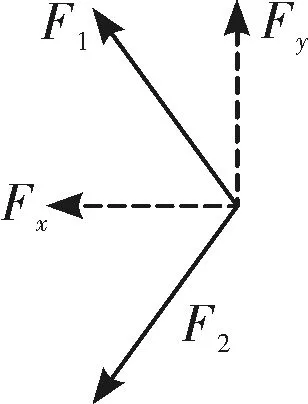

发现问题后,我们根据三角形结构的稳定性,将固定崩绳由一根改为两根。安装井口时,可以最大限度地规避井场条件所限以及采油树结构限制,抵消电缆的拉力,消除防喷管倾倒的安全隐患,如图4所示。有关受力情况可简化计算得出。

图4 采油树受力示意图及安装示意图

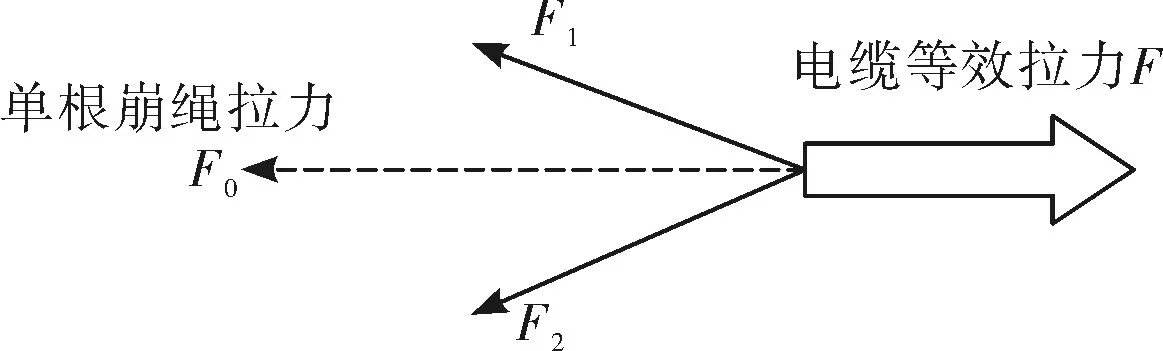

在现场施工应用两根崩绳的情况下,其中一根拉力与水平线夹角一般在30°~60°之间。

当夹角为30°时,如图5所示,设电缆等效拉力最大为F,单根绳拉力F0与两根绳拉力之一F1夹角为30°,在单根绷绳时等效拉力F0=F,F1、F2受力分析如图6所示。

图5 夹角为30°时受力示意图

图6 夹角为30°时受力分析

(1)

(2)

(3)

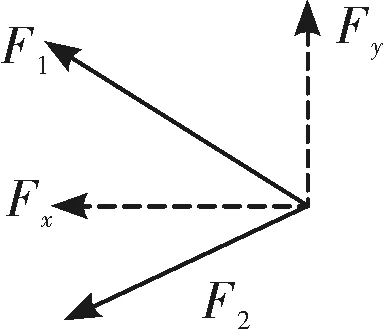

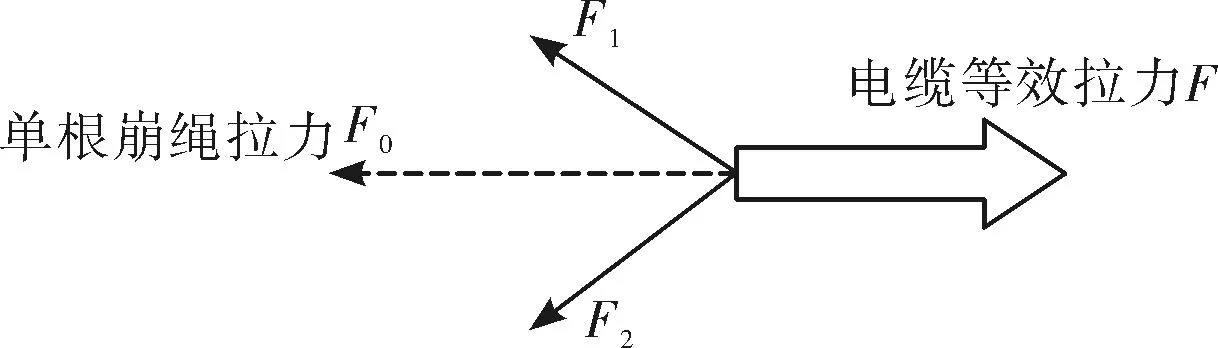

当夹角为60°时,如图7所示,设电缆等效拉力最大为F,单根绳拉力F0与两根绳拉力之一F1夹角为60°,在单根绷绳时等效拉力F0=F,F1、F2受力分析如图8所示。

图7 夹角为60°时受力示意图

图8 夹角为60°时受力分析

(4)

F0=F=2FX=F1

(5)

F1=F0

(6)

3.2 深化认识进行工艺优化

3.2.1 现存工艺问题

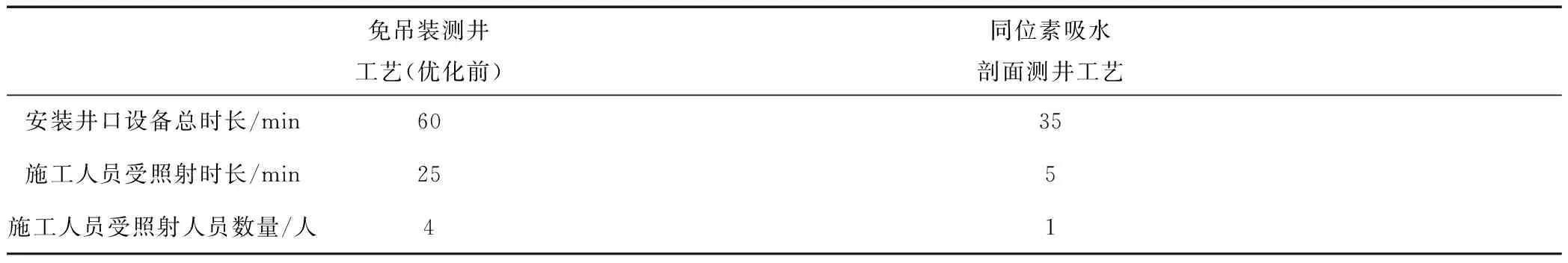

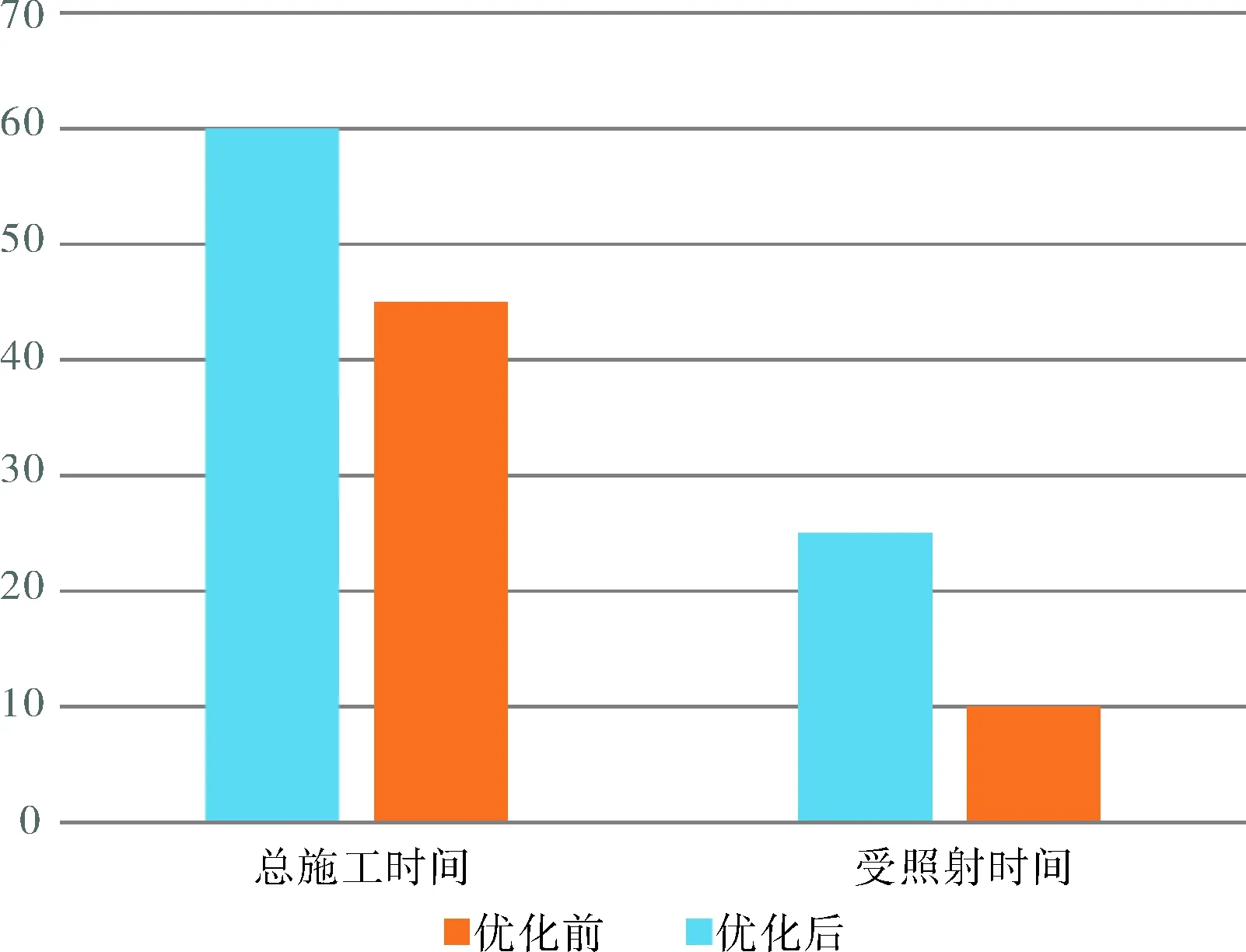

施工工艺优化前,班组现场施工均采用厂家教授的施工工艺。在试验过程中,现场技术人员对比目前在用的同位素吸水剖面测井工艺,发现免吊装测井工艺[5]存在以下几个问题,见表1。

表1 两种测井工艺现场施工对比

1)设备安装时间长

根据现场写实统计,全部安装过程总计60 min;

2)施工人员受照射时间长

根据现场写实统计,从释放器取出铅罐到井口安装完毕,共计25 min,照射时长为正常同位素吸水剖面测井施工的3倍;

3)施工人员受照射人数多

取出释放器后,在设备安装的过程中,井口所有施工人员都会受到放射性照射。

3.2.2 问题分析及解决方案

产生这些问题的主要原因有:

1)免吊装测井工艺是新工艺,新的施工方法和井口配套工具设备较多,员工还未熟练掌握,导致安装时间过长。

2)取出释放器,连接完毕后,防喷管仍然处于水平放倒状态,还有许多后续工序需要多名员工相互配合完成,导致人员受照射时长过长以及受照射人员偏多。

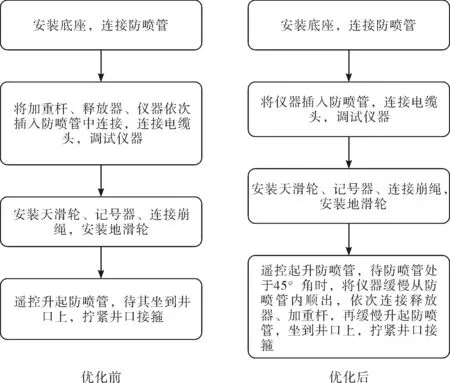

针对这些问题,技术人员对免吊装测井工艺和同位素吸水剖面测井工艺进行详尽对比分析,提出以下解决方案:

1)对免吊装测井工艺流程进行合理的重组优化,以提高生产效率。

2)采用同位素吸水剖面测井先吊装防喷管后安装释放器的方法,对免吊装测井工艺优化,来减少人员照射时长及受照射人员数量。

经过多口井反复试验。工艺优化后,根据现场写实统计,安装过程缩短到45 min,对比优化前,安时长缩减了1/4,提高了工作效率;井口照射时间缩短到10 min,井口受照射人员减少为1人,对比分析可知,工艺优化后缩短了施工人员受照射时间和受照射人数,有效减少了员工的工作风险,提高了员工身体健康保障,优化前后施工时间对比如图9所示。

图9 优化前后施工时间对比

免吊装测井工艺工序优化前和优化后流程分别如图10所示。

图10 免吊装测井工艺流程图

4 结 论

综上所述,免吊装测井工艺较为成熟和完善,在应用实践中取得了较好的应用效果,能够克服恶劣地形的影响,进行疑难井施工,显著提高了方案利用率。文章中提出的测井设备和测井工艺等相关优化措施,经现场施工检验,可以有地的减少生产成本,提高生产效率,提高了员工健康保障,减少了员工工作风险,有效地助力了免吊装测井工艺的完善及试验推广。